改性硫酸钡、制备方法及其在生产绝缘粉末涂料中的应用与流程

- 国知局

- 2024-08-02 17:41:09

本发明属于粉末涂料,具体涉及改性硫酸钡、制备方法及其在生产绝缘粉末涂料中的应用。

背景技术:

1、粉末涂料一般由树脂、固化剂、颜料、填料和助剂组成。在粉末涂料组成中,树脂为热塑性树脂的叫热塑性粉末涂料;树脂为热固性树脂的叫热固性粉末涂料,前者不需要固化剂,后者必须有固化剂,没有固化剂,粉末涂料就不能变成有一定物理机械强度和耐化学介质性能的涂膜。可见,固化剂是热固性粉末涂料的必须组成部分。目前我国热固性粉末涂料主要有环氧粉末涂料、环氧/聚酯粉末涂料、异氰脲酸三缩水甘油酯(tgic)或经烷基酰胺(haa)固化聚酯粉末涂料、聚氨酯粉末涂料、丙烯酸粉末涂料、绝缘粉末涂料等。

2、硫酸钡在涂料中是作为体质颜料应用于涂料中,对提高涂漠的厚度,耐磨性,耐水性,耐热性,表面硬度,耐冲击性等起着很重要的作用。另外,硫酸钡在波长300-400微米范围内有很高的反射性,可以保护漆膜免遭光老化,是一种有效而廉价的白色无机光稳定剂。由于它的吸油量低,有很高的填充量,所以可以使涂料成本下降,可用于水性涂料,底漆,中间漆涂层,油性涂料等。用其取代水性涂料中10%-25%的钛白粉,结果白度提高遮盖率没有下降。硫酸钡具有高填充性可应用于所有涂装系列,例如底漆,厚浆涂料等所有类型其抵比表面积与粒径分部及易流动性,使硫酸钡在加工过程中具有低磨损性,硫酸钡推荐用于自动底漆表面层,甚至于高填充时亦保持很好的均匀与光滑度。

3、刘玉敏等(日用化学工业,2015,45(2):85-89)采用钛酸酯偶联剂up-801对纳米硫酸钡进行改性,可得到活化度为95.76%的粉末状纳米硫酸钡。专利文献cn104387805a报道了一种偶联剂改性超细天然硫酸钡用于粉末涂料的方法。这些改性方法均是采用单一的改性剂,得到的改性硫酸钡运用于粉末涂料中存在耐候性差等问题。

技术实现思路

1、本发明的目的是提供改性硫酸钡、制备方法及其在生产绝缘粉末涂料中的应用,以解决现有改性硫酸钡运用于粉末涂料中存在耐候性差的问题。

2、为了解决以上技术问题,本发明采用以下技术方案:

3、一种改性硫酸钡,所述改性硫酸钡包含二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯、微硅粉、硫酸钡和甲醇,其中二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯的用量比为1:(0.5-1.3):(0.8-1.5)。

4、优选地,所述二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯的用量比为1:0.9:1.2。

5、一种改性硫酸钡的制备方法,包括以下步骤:在微硅粉中加入二硬脂酰氧异丙基铝酸酯,混合搅拌均匀,加热至60-80℃后加入脂肪醇聚氧乙烯醚羧酸盐和三异硬脂酰基钛酸异丙酯混合搅拌均匀,洗涤后过滤,再加入硫酸钡和甲醇,微波加热反应,过滤去除溶剂后烘干,研磨至600目以上的粉末,得到改性硫酸钡。

6、优选地,所述微波加热反应为在微波功率为300-400w,温度为60-80℃,转速为200-300r/min的条件下搅拌反应0.5-1h。

7、一种改性硫酸钡在绝缘粉末涂料中的应用,所述绝缘粉末涂料以重量份为单位,包括以下组份:环氧树脂54-76份、改性碳5石油树脂35-46份、改性硫酸钡25-30份、分散剂6-10份、聚磷酸铵3-5份、安息香1-3份、复合固化剂15-35份、促进剂1-5份、流平剂1-5份。

8、优选地,所述绝缘粉末涂料以重量份为单位,包括以下组份:环氧树脂60份、改性碳5石油树脂40份、改性硫酸钡28份、分散剂8份、聚磷酸铵4份、安息香2份、复合固化剂25份、促进剂3份、流平剂3份。

9、优选地,所述改性碳5石油树脂的制备方法为:将碳5石油树脂6-8份与天冬氨酸1-3份的比例混合,加入过氧化二叔丁基0.5-1份于200-220℃的反应釜中反应2-3h,得天冬氨酸改性碳5石油树脂。

10、优选地,所述绝缘粉末涂料的制备方法包括以下步骤:将环氧树脂、改性碳5石油树脂和改性硫酸钡升温至100-120℃混匀,挤出造粒后,再加入分散剂、聚磷酸铵、安息香、复合固化剂、促进剂、流平剂,挤出造粒,压片、粉碎,筛分,得到绝缘粉末涂料。

11、优选地,所述分散剂为微晶石蜡。

12、优选地,所述促进剂为dtdm,流平剂为有机硅流平剂。

13、本发明具有以下有益效果:

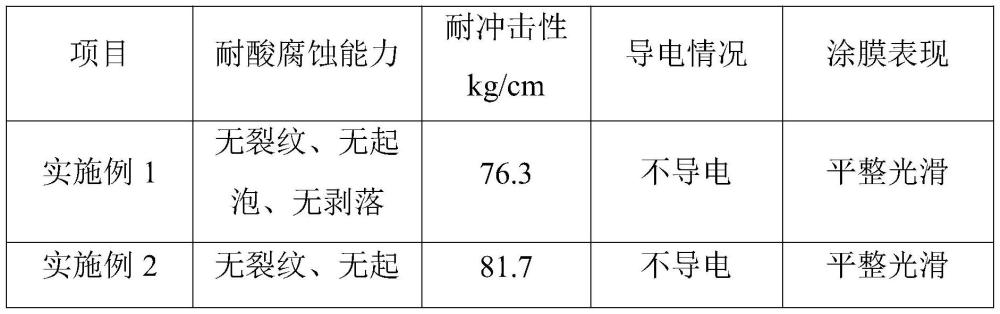

14、1.本发明采用二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯对硫酸钡进行改性,在制备绝缘粉末涂料过程中起到了协同作用,协同提高了粉末涂料的各项性能;其中二硬脂酰氧异丙基铝酸酯中的烷氧基与硫酸钡表面的自由质子发生化学反应,产生一层单分子膜,形成不可逆的al-o键,从而改善硫酸钡的性能;脂肪醇聚氧乙烯醚羧酸盐的亲水基团易与粒子结合,在硫酸钡表面形成包覆层,提高硫酸钡的分散性。三异硬脂酰基钛酸异丙酯的极性基团与硫酸钡粒子反应,非极性基团包覆在外面,通过二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯的复合改性后,各长链之间相互缠绕形成网状结构,提高其耐冲击性。

15、2.本发明采用的天冬氨酸改性碳5石油树脂具有优异的耐腐蚀性能,能够提高绝缘粉末涂料的耐腐蚀性能。

16、3.采用本发明的复合固化剂可以显著降低粉末涂料的固化温度,进而有效节约能源,降低生产成本。

17、4.本发明制成的绝缘粉末涂料进行喷漆绝缘性能检测,其漏电流<0.005ma,绝缘电阻>9999mω,符合相关标准,说明本发明的绝缘粉末涂料具有良好的绝缘性能,同时由于具有优异的耐候性,能够满足用于电机转子、定子、变压器、电磁线等有高绝缘性能要求的金属基材的涂装。

技术特征:1.一种改性硫酸钡,其特征在于,所述改性硫酸钡包含二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯、微硅粉、硫酸钡和甲醇,其中二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯的用量比为1:(0.5-1.3):(0.8-1.5)。

2.根据权利要求1所述的改性硫酸钡,其特征在于,所述二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯的用量比为1:0.9:1.2。

3.一种根据权利要求1或2所述的改性硫酸钡的制备方法,其特征在于,包括以下步骤:在微硅粉中加入二硬脂酰氧异丙基铝酸酯,混合搅拌均匀,加热至60-80℃后加入脂肪醇聚氧乙烯醚羧酸盐和三异硬脂酰基钛酸异丙酯混合搅拌均匀,洗涤后过滤,再加入硫酸钡和甲醇,微波加热反应,过滤去除溶剂后烘干,研磨至600目以上的粉末,得到改性硫酸钡。

4.根据权利要求3所述的改性硫酸钡的制备方法,其特征在于,所述微波加热反应为在微波功率为300-400w,温度为60-80℃,转速为200-300r/min的条件下搅拌反应0.5-1h。

5.一种根据权利要求1所述的改性硫酸钡在绝缘粉末涂料中的应用,其特征在于,所述绝缘粉末涂料以重量份为单位,包括以下组份:环氧树脂54-76份、改性碳5石油树脂35-46份、改性硫酸钡25-30份、分散剂6-10份、聚磷酸铵3-5份、安息香1-3份、复合固化剂15-35份、促进剂1-5份、流平剂1-5份。

6.根据权利要求5所述的改性硫酸钡在绝缘粉末涂料中的应用,其特征在于,所述绝缘粉末涂料以重量份为单位,包括以下组份:环氧树脂60份、改性碳5石油树脂40份、改性硫酸钡28份、分散剂8份、聚磷酸铵4份、安息香2份、复合固化剂25份、促进剂3份、流平剂3份。

7.根据权利要求5所述的改性硫酸钡在绝缘粉末涂料中的应用,其特征在于,所述改性碳5石油树脂的制备方法为:将碳5石油树脂6-8份与天冬氨酸1-3份的比例混合,加入过氧化二叔丁基0.5-1份于200-220℃的反应釜中反应2-3h,得天冬氨酸改性碳5石油树脂。

8.根据权利要求5所述的改性硫酸钡在绝缘粉末涂料中的应用,其特征在于,所述绝缘粉末涂料的制备方法包括以下步骤:将环氧树脂、改性碳5石油树脂和改性硫酸钡升温至100-120℃混匀,挤出造粒后,再加入分散剂、聚磷酸铵、安息香、复合固化剂、促进剂、流平剂,挤出造粒,压片、粉碎,筛分,得到绝缘粉末涂料。

9.根据权利要求8所述的改性硫酸钡在绝缘粉末涂料中的应用,其特征在于,所述分散剂为微晶石蜡。

10.根据权利要求8所述的改性硫酸钡在绝缘粉末涂料中的应用,其特征在于,所述促进剂为dtdm,流平剂为有机硅流平剂。

技术总结本发明公开了一种改性硫酸钡、制备方法及其在生产绝缘粉末涂料中的应用,属于粉末涂料技术领域。所述改性硫酸钡包含二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯、微硅粉、硫酸钡和甲醇,其中二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯的用量比为1:(0.5‑1.3):(0.8‑1.5)。本发明采用二硬脂酰氧异丙基铝酸酯、脂肪醇聚氧乙烯醚羧酸盐、三异硬脂酰基钛酸异丙酯对硫酸钡进行改性,在制备绝缘粉末涂料过程中起到了协同作用,协同提高了粉末涂料的各项性能。生产的生产绝缘粉末涂料能够满足用于电机转子、定子、变压器、电磁线等有高绝缘性能要求的金属基材的涂装。技术研发人员:王崧百,王雄,赵乾,黄金龙,陆必尊受保护的技术使用者:广西福宝信科技有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240718/256881.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表