改性聚氨酯底涂剂及其制备方法与流程

- 国知局

- 2024-08-02 17:39:13

本发明涉及胶黏剂,尤其涉及一种底涂剂,更加涉及一种改性聚氨酯底涂剂及其制备方法。

背景技术:

1、聚氨酯粘接胶具有良好的低温柔性、耐冲击性、耐化学品等特点,广泛应用于汽车制造领域。随着现代汽车行业的高速发展,车体的挡风玻璃和侧窗玻璃的粘接固定主要以高强度聚氨酯粘接胶为主。然而,高强度聚氨酯粘接胶因难以浸润、渗透玻璃的陶瓷釉和钣金而难以形成良好的粘接效果,所以一般需要配合活化剂和底涂剂以进行预处理。目前车场的装配工艺都是现场进行涂刷活化剂和底涂剂,然后再进行施胶、装配,而目前的活化剂和底涂剂涂刷均要等待溶剂完全挥发之后才能进行下一步的装配工序,整个涂刷和装配工序大约需要8min左右。在寒冷的冬天低温环境下,溶剂挥发速度更慢,需要的工序时间更长,粘接速度变慢也会导致固定玻璃的夹具拆卸时间更长,这严重影响产线制程效率。另外,由于活化剂和底涂剂含有大量的有机溶剂,对组装车间的voc影响较大,影响施工工人的身体健康。目前市面上的一些底涂剂开放时间均比较短,底涂剂在涂刷后24h内必须进行施胶装配,否则会严重影响底涂剂与粘接胶的粘接效果。另外当温度低于5℃时,粘接胶与底涂剂的粘接速度较慢,需要在48h以后才能拆卸夹具,否则会出现底涂与粘接胶脱落的风险。

2、因此,业界开始研究长效型底涂剂,如以硅烷封端聚合物为主体树脂,配合氨基硅烷和环氧硅烷改性的粘接促进剂制备了长开放时间的底涂剂,该底涂剂中不含异氰酸酯,延长了底涂剂的开放时间,但是硅烷封端聚合物强度较小,同时粘接促进剂中的活性氢羟基与粘接胶中的异氰酸酯反应活性相对较低且结合位点较少,与高强度聚氨酯粘接胶(剪切强度≥4.5mpa)的匹配性较差,极易造成底涂剂与基材及粘接胶的剥离。或者,底涂剂采用异氰酸酯体系,粘接促进剂为异氰酸酯封端硅烷,底涂剂以低活性的脂肪族异氰酸酯为原料提高短期内聚氨酯粘接胶与底涂的粘接性以及长时间涂刷后与聚氨酯胶的粘接性,此方法制备的底涂剂在干燥的环境中较为适用,但环境温、湿度较高时,底涂剂中的异氰酸酯会进行交联反应,长时间的开发仍会影响粘接胶与底涂剂中异氰酸酯的交联固化反应。同时,由于树脂以低活性脂肪族异氰酸酯为封端剂,导致其低温反应活性较低,在低温环境下很难与粘接胶形成交联结构,影响底涂剂与聚氨酯粘接胶的粘接效果。或者,也有研究者以丙烯酰胺类化合物、丙烯酸酯、氨基类硅烷偶联剂为原料制备长效防水底涂剂,该底涂剂主要应用于建筑领域的防水密封,主要依靠丙烯酰胺类化合物和丙烯酸酯的物理吸附作用和氨基硅烷的化学粘接达到粘接和防水效果,适用于低模量ms密封胶,对于高强度聚氨酯粘接胶(剪切强度≥4.5mpa)不适用,会造成底涂剂与基材脱落的情况。或者,也有以丙烯酸烷基酯类单体和乙烯基类硅氧烷等单体为原理制备硅橡胶底涂剂,该底涂剂具有良好的粘接性、成膜性、耐水性、耐热性等特点,但该底涂剂主要用于硫化硅橡胶体系,强度较低,施工温度达到120℃,无法应用在常温或者更低温条件下,同时该底涂剂中与聚氨酯胶反应连接的活性位点少,无法形成有效的化学粘接,不适用于高强度聚氨酯粘接胶。或者,以多种硅烷偶联剂为原料制备得到两种中间体,然后加入丙烯酸等非反应型树脂制得底涂剂,该底涂剂中不含异氰酸酯,通过氨基与环氧开环制备得到的中间体羟基反应活性较低,与聚氨酯粘接胶的交联固化结合位点较少,底涂剂与聚氨酯粘接胶的反应活性较低,不宜适用在低温环境。

技术实现思路

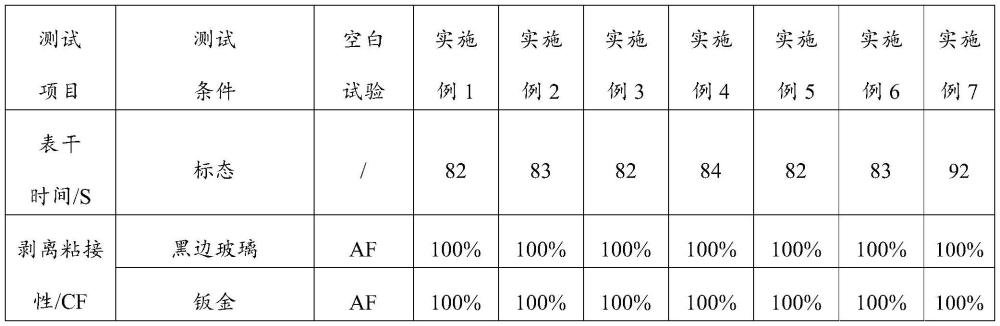

1、基于上述问题,本发明的目的在于提供一种改性聚氨酯底涂剂及其制备方法。该改性聚氨酯底涂剂具有长时效性、粘接能力强、粘结速度快、基材适应性广、耐老化等特点,为一种长效改性聚氨酯底涂剂。同时该底涂剂储存稳定性和保质期好,低温(约0℃)粘接性能优良,在玻璃生产和钣金喷涂下线后即可完成底涂涂刷。

2、为实现上述目的,本发明一方面提供了一种改性聚氨酯底涂剂。以重量份数计,改性聚氨酯底涂剂的制备原料包括15~25份成膜树脂、15~25份交联树脂、2~6份促进剂、55~65份溶剂和1~10份助剂,所述成膜树脂经第一原料聚合而成,所述第一原料包括丙烯酸酯单体、烯基硅烷偶联剂和烯基胺单体,所述交联树脂经第二原料聚合而成,所述第二原料包括聚酯二元醇、三异氰酸酯和仲胺基硅烷偶联剂。

3、本发明采用的改性聚氨酯底涂剂至少具有下述技术效果。

4、(1)底涂剂中成膜树脂以丙烯酸酯单体、烯基硅烷偶联剂、烯基胺单体聚合而成,经交联固化可得到致密的丙烯酯树脂膜。另外,丙烯酯树脂膜本身具有优良的粘附力,和交联树脂反应后,仲胺基硅烷偶联剂中硅烷结构(-sioch3)不仅可改善底涂剂对塑料、金属、烤漆等难粘基材的化学粘接效果,而且耐紫外线、耐臭氧以及耐高低温性能显著提高,成膜树脂及其分子中活泼氢长期暴露在空气中不会失活。另外,改性后有机硅的低表面能使得底涂剂的疏水性和抗沾污性增强,涂刷底涂剂后放置一年以上仍保持优良的粘接性,无须在现场进行涂刷,可缩短装配时间和减少车间工位。

5、(2)本发明的底涂剂以聚酯二元醇和三异氰酸酯制备端异氰酸酯交联树脂,经仲胺基硅烷偶联剂封端形成硅烷封端的树脂。三异氰酸酯作为交联剂具有提高强度作用,通过与结晶性聚酯二醇反应后具有高含量的硬段结构,硬度和强度可明显补强,增强抗划伤能力。同时端基的有机硅与成膜树脂协同反应进一步获得补强作用,另一方面对基材的粘接也具有良好的促进作用,可有效提高底涂剂的耐水、耐高温、耐高湿热以及耐老化性能。

6、(3)本发明的底涂剂体系中无游离异氰酸酯基团,不会引起健康隐患,胺基暴露在空气中不会受环境中水气的影响,底涂剂具有超长的时效性。同时主要依靠高反应活性的烯基胺、仲胺与聚氨酯粘接胶的异氰酸酯交联反应获得粘接效果,在低温(约0℃左右)条件下具有高反应活性,可有效避免低温环境下出现底涂剂与粘接胶反应活性低而出现脱粘的问题,非常适用于寒冷冬天低温低湿环境。

7、作为本发明的一技术方案,所述丙烯酸酯单体包括丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、丙烯酸正丁酯、丙烯酸环己酯、丙烯酸-2-羟乙酯、丙烯酸-2-羟丙酯、丙烯酸月桂酯和甲基丙烯酸异冰片酯中的至少一种。

8、作为本发明的一技术方案,所述烯基硅烷偶联剂包括乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三异丙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、甲基乙烯基二甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙烯基三乙酰氧基硅烷中的至少一种。

9、作为本发明的一技术方案,所述烯基胺单体包括烯丙基胺、烯丙基苯胺、n-甲基烯丙基胺和(r)-1-苯基丁-3-烯-1-胺中的至少一种。

10、作为本发明的一技术方案,所述聚酯二元醇的分子量为1000~2000,所述聚酯二元醇包括聚碳酸酯二元醇、聚己内酯二元醇和醇酸聚酯二元醇中的至少一种。

11、作为本发明的一技术方案,所述三异氰酸酯包括hdi三聚体、ipdi三聚体、tdi三聚体、硫代磷酸三苯基三异氰酸酯、三苯基甲烷三异氰酸酯中的至少一种。

12、作为本发明的一技术方案,所述仲胺基硅烷偶联剂包括3-(n-环己胺基)丙基三甲氧基硅烷、n-苯基-3-氨基丙基三甲氧基硅烷、n-(正丁基)-3-氨丙基三乙氧基硅烷、n-(正丁基)-3-氨丙基三甲氧基硅烷、双(3-三乙氧基甲硅烷基丙基)胺和双(3-三甲氧基甲硅烷基丙基)胺中的至少一种。

13、作为本发明的一技术方案,所述促进剂包括n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷、(3-氨丙基)三甲氧基硅烷和3-氨丙基三乙氧基硅烷中的至少一种。

14、作为本发明的一技术方案,所述溶剂包括乙酸乙酯、乙酸丁酯、丙酮、丁酮和二甲苯中的至少一种。

15、作为本发明的一技术方案,所述助剂包括色素和/或催化剂。

16、作为本发明的一技术方案,所述催化剂包括有机锡和/或钛酸酯。

17、本发明另一方面提供了一种改性聚氨酯底涂剂的制备方法,包括:

18、(1)成膜树脂的合成

19、将丙烯酸酯单体、烯基硅烷偶联剂和烯基胺单体按照配方量加入反应器中并加入第一溶剂,升温后加入引发剂,于保护气氛下进行保温反应后减压蒸馏除去溶剂得所述成膜树脂;

20、(2)交联树脂的合成

21、将聚酯二元醇置于反应器中,加入第二溶剂进行溶解,再加入三异氰酸酯和催化剂,保温反应至异氰酸酯为理论值后加入仲胺基硅烷偶联剂,再保温反应至产物中红外光谱仪检测不出异氰酸酯红外峰,减压蒸馏除去溶剂得所述交联树脂;

22、(3)改性聚氨酯底涂剂的合成

23、将所述成膜树脂、所述交联树脂、促进剂、助剂和第三溶剂按照配方量混合后进行研磨。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256681.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表