一种配合CO2的自补偿化学重结晶封堵剂及其制备方法与流程

- 国知局

- 2024-08-02 17:46:20

本发明涉及碳埋存,尤其涉及一种针对co2埋存封井及气窜通道的配合co2的自补偿化学重结晶封堵剂及其制备方法。

背景技术:

1、co2湿气对普通合金钢和固井水泥具有极强腐蚀性和穿透能力。碳埋存涉及各种废弃井封井,对高温高压密封安全的要求高达千年。但是,目前国内还没有形成相应的技术标准。参照高压油气藏最高等级封井标准,各种废弃井封井可能因co2湿气对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”导致密封性失效,形成长期封井的安全隐患。

2、现有技术中提出的封井装置和封井方法,封井装置包括:连续油管、控制阀和冲洗头,控制阀的两端分别与连续油管和冲洗头相连,封井时将水泥浆注入连续油管内,水泥浆经过冲洗头进入封堵井段,从而完成一次封堵施工。在封井过程中可直接将连续油管下入生产油管内,解决了现有封井技术工作效率低且成本较高的问题。但是并没有考虑co2埋存封井因co2湿气对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”导致密封性失效的技术问题。

3、现有技术中提出的天然气井的永久封井方法,将封堵天然气井拆分为产层的封堵和风险井段的封堵,主要采用水泥塞、桥塞及水泥+桥塞相结合的方式进行封堵施工。同样未考虑co2埋存封井因co2湿气对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”导致密封性失效的技术问题。

4、现有技术中还提出了二氧化碳驱油用复合型防气窜剂,该co2驱油用复合型防气窜剂可在80-120℃、矿化度1.2×l04mg/l-2.2×l04mg/l的油藏条件下有效行成不动凝胶,且凝胶可保持六个月不分水,封堵率大于90%。该技术主要着眼于解决地层内二氧化碳驱所遇到的co2突进问题,作用有效期短,能否应用于co2埋存封井存有疑问。

5、综上所述,现有的封井技术主要以水泥塞、桥塞、控制阀或有机封堵剂为主,封堵有效时间短,封堵强度低,不适用于co2埋存废弃井长效封井处理。而目前的废弃井封井最高等级标准《储气库废弃井封堵作业规程》和《天然气井永久性封井技术规范》,主要采用水泥塞、桥塞等常规塞加重晶石塞和缓蚀剂封井,也无法解决因co2对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”,导致井筒密封性失效的问题。

6、因此,如何对碳埋存废弃井进行长效安全封井是目前需要解决的技术难题。

技术实现思路

1、为解决上述技术问题,本发明实施例提出一种针对co2埋存封井及气窜通道的配合co2的自补偿化学重结晶封堵剂及其制备方法。基于自补偿化学重结晶原理,本发明的自补偿化学重结晶封堵剂可在co2对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”发生时,补偿进入腐蚀形成的“蚁洞”,与co2发生化学反应,通过反应物的重结晶效应实现密封性修复,阻断延迟co2“蚁蚀效应”。

2、本发明实施例提出一种配合co2的自补偿化学重结晶封堵剂及其制备方法可解决co2埋存废弃井长效封井难题,也可用于火驱、co2驱地层气窜的封堵控制。

3、基于此,采用以下技术方案:

4、本发明实施例所公开的一种配合co2的自补偿化学重结晶封堵剂,包括以下组分:按质量百分比计为:硅酸钠40-50%、重晶石10-20%、分散剂0.5-1%、缓蚀剂1-3%、余量为水,

5、其中,所述缓蚀剂为耐co2缓蚀剂。

6、进一步地,配合co2的自补偿化学重结晶封堵剂由以下组分制成,其质量百分比为:硅酸钠50%、重晶石20%、分散剂1%、缓蚀剂3%、余量为水。

7、进一步地,所述缓蚀剂由咪唑啉类缓蚀剂和聚天冬氨酸按照质量比为5:2复配而成。

8、进一步地,所述分散剂选自木质素磺酸钠或六偏磷酸钠。

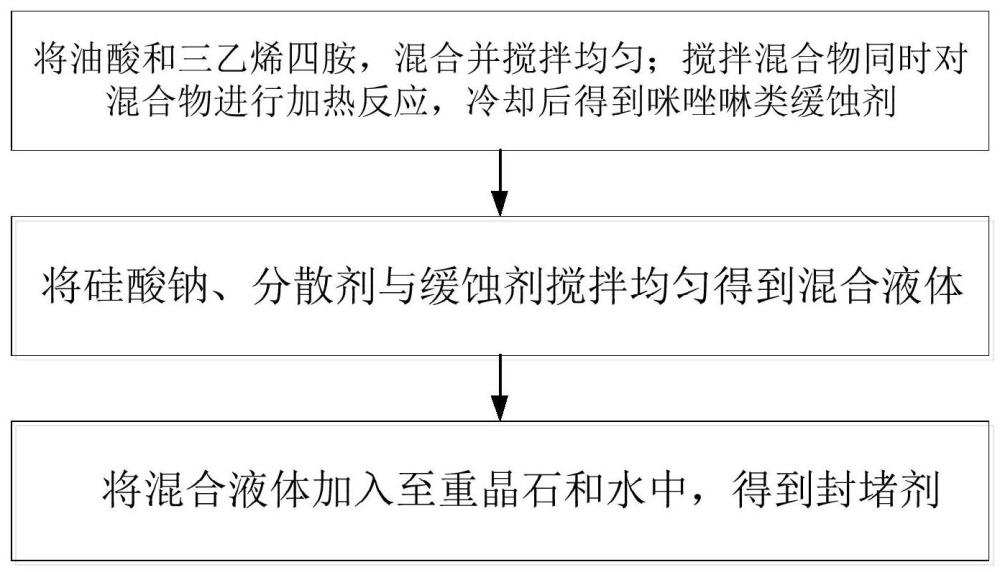

9、本发明实施例还公开一种如上所述的配合co2的自补偿化学重结晶封堵剂的制备方法,其特征在于,所述方法包括以下步骤:

10、步骤101:配制缓蚀剂:将咪唑啉类缓蚀剂与聚天冬氨酸按照质量比为5:2复配,得到缓蚀剂;

11、步骤102:将硅酸钠、分散剂与缓蚀剂搅拌均匀得到混合液体;

12、步骤103:将混合液体加入至重晶石和水中,得到封堵剂。

13、进一步地,咪唑啉类缓蚀剂的制备方法包括以下步骤:

14、步骤201:将油酸和三乙烯四胺,混合并搅拌均匀;

15、步骤202:搅拌混合物同时对混合物进行加热反应;

16、步骤203:冷却后得到咪唑啉类缓蚀剂。

17、进一步地,其特征在于,步骤202中,混合物进行加热反应的过程为:以每分钟2-3℃的速度将温度升至105℃,恒温10min;继续升温至190℃,恒温90min;继续升温至210℃,恒温75min。

18、进一步地,步骤202中,通入惰性气体至混合物中对加热反应进行保护。

19、进一步地,步骤201中,油酸和三乙烯四胺的混合比例为:按照摩尔质量计为(1:2)-(1:3)。

20、本发明实施例所公开得如上所述方法制备的配合co2的自补偿化学重结晶封堵剂的应用方法,所述封堵剂与co2混合后,在高温高压的条件下,生成致密的硅化石。具体地,所述封堵剂补偿进入co2腐蚀形成的“蚁洞”,所述封堵剂与co2发生化学反应形成反应物进行堵洞且防止其他的co2继续进入“蚁洞”产生进一步的腐蚀;所述封堵剂也可用于火驱、co2驱地层气窜的封堵控制。

21、采用上述技术方案,本发明至少具有如下有益效果:

22、本发明提出的配合co2的自补偿化学重结晶封堵剂,选用硅酸钠和重晶石为主要封堵材料,并添加具有抗温、抗盐能力的分散剂及缓蚀剂,使得封堵剂具有蠕动触变性;可在对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”发生时,及时补偿进入生成的“蚁洞”,与co2发生化学反应生成硅酸,并与腐蚀产物混合,在高温高压条件下通过重结晶生成硅化石,实现密封性自修复。

23、本发明提出的配合co2的自补偿化学重结晶封堵剂在实验条件下抗压强度为45-60mpa,密封抗压梯度大于40mpa/m,封堵率能够达到90%-95%。

24、本发明的封堵剂能够配合井中存在的co2气体进行封堵,具有封堵强度高、co2腐蚀阻断作用强等特点,适用于碳埋存废弃井的封井处理,为保障长期密封安全性提供了一种有效的技术手段。也可用于油田火驱、co2驱等地层气窜控制。

技术特征:1.一种配合co2的自补偿化学重结晶封堵剂,其特征在于,包括以下组分:按质量百分比计为:硅酸钠40-50%、重晶石10-20%、分散剂0.5-1%、缓蚀剂1-3%、余量为水,

2.根据权利要求1所述的配合co2的自补偿化学重结晶封堵剂,其特征在于,由以下组分制成,其质量百分比为:硅酸钠50%、重晶石20%、分散剂1%、缓蚀剂3%、余量为水。

3.根据权利要求1所述的配合co2的自补偿化学重结晶封堵剂,其特征在于,所述缓蚀剂由咪唑啉类缓蚀剂和聚天冬氨酸按照质量比为5:2复配而成。

4.根据权利要求1所述的配合co2的自补偿化学重结晶封堵剂,其特征在于,所述分散剂选自木质素磺酸钠或六偏磷酸钠。

5.一种如权利要求1-4任一项所述的配合co2的自补偿化学重结晶封堵剂的制备方法,其特征在于,所述方法包括以下步骤:

6.根据权利要求5所述的配合co2的自补偿化学重结晶封堵剂的制备方法,咪唑啉类缓蚀剂的制备方法包括以下步骤:

7.根据权利要求6所述的配合co2的自补偿化学重结晶封堵剂的制备方法,其特征在于,步骤202中,混合物进行加热反应的过程为:以每分钟2-3℃的速度将温度升至105℃,恒温10min;继续升温至190℃,恒温90min;继续升温至210℃,恒温75min。

8.根据权利要求7所述的配合co2的自补偿化学重结晶封堵剂的制备方法,其特征在于,步骤202中,通入惰性气体至混合物中对加热反应进行保护。

9.根据权利要求7所述的配合co2的自补偿化学重结晶封堵剂的制备方法,其特征在于,步骤201中,油酸和三乙烯四胺的混合比例为:按照摩尔质量计为(1:2)-(1:3)。

10.一种如权利要求5-9任一项所述方法制备的配合co2的自补偿化学重结晶封堵剂的应用方法,所述封堵剂与co2混合后,在高温高压的条件下,生成致密的硅化石。

技术总结本发明公开了一种配合CO<subgt;2</subgt;的自补偿化学重结晶封堵剂,其特征在于,包括以下组分:按质量百分比计为:硅酸钠40‑50%、重晶石10‑20%、分散剂0.5‑1%、缓蚀剂1‑3%、余量为水,其中,缓蚀剂为耐CO<subgt;2</subgt;缓蚀剂。本发明还公开了配合CO<subgt;2</subgt;的自补偿化学重结晶封堵剂的制备方法。本发明提供的配合CO<subgt;2</subgt;的自补偿化学重结晶封堵剂,可在对普通合金钢和固井水泥强腐蚀产生的“蚁蚀效应”发生时,及时补偿进入生成的“蚁洞”,与CO<subgt;2</subgt;发生化学反应生成硅酸,并与腐蚀产物混合,在高温高压条件下通过重结晶生成硅化石,实现密封性自修复。技术研发人员:闫暄崎,谢刚,武文婕,姜伟祺,王颖瑞,蔡韶松,王冠,秦忠海,翟锡芝,马志,谷胜群,王可佳受保护的技术使用者:中国石油天然气股份有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240718/257281.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。