具有星形配体多级交联聚合物的交联剂及其制备方法与流程

- 国知局

- 2024-08-02 17:46:39

本发明属于石油开采,更具体地,本发明涉及一种具有星形配体多级交联聚合物的交联剂及其制备方法。

背景技术:

1、压裂是一种非常重要的油气增产技术。所说的压裂,就是在地面形成高压,通过压裂液传递到目的层,形成人造裂缝,并且把支撑剂携带至地层,以达到长期具有导流能力的作用。由此,压裂液是压裂施工的重要组成部分。

2、随着油气勘探开发的不断深入,以及浅层优质资源量的不断减少,当前的新增油气产量都集中在低渗、特低渗领域,主要的特点是层位深(3000m-8000m)、井温高(120℃-180℃)、渗透率低(≤3md),这类储层必须通过压裂才能得到工业油流。

3、据统计,中海油每年有新开开发井14000口,其中的约10000口需要压裂,占比约70%;每年新增勘探井约1500口,约2/3需要压裂(《国内外体积改造技术新进展及中石油储层改造技术下步发展方向》,胥云)。中石油每年的压裂井次大约在15000口。所以,压裂的市场巨大。

4、相关的研究结果表明,由于携砂与获得一定缝宽缝长的需要,在地层中压裂液的粘度应该保持在50mpa·s-150mpa·s(《油藏增产措施》,米卡尔j.埃克诺米德斯,肯尼斯g.诺尔特著,张保平等译,石油工业出版社),同时,压裂液还应该具有以下性能:它与地层岩石和地层流体有良好的配伍性,良好的造壁性以减少滤失;为满足施工需求,压裂液应该具有较小的摩阻;从保护储油层考虑,压裂液的残渣尽可能的少以及返排较彻底。

5、目前已经有多种压裂液,它们分为水基压裂液、醇基压裂液、泡沫压裂液、乳液压裂液等,其中水基压裂液因为成本相对较低、施工程序简单而成为应用最为广泛的压裂液。

6、此外,聚合物交联压裂液由于施工简便、低残渣含量已经越来越受到业内重视。也出现了很多这类压裂液交联剂专利。

7、申请号为201510217204.5的中国发明专利申请公开了一种耐高温有机锆交联剂及其制备方法,其体系包括无机锆盐、多元醇、氢氧化钠、有机配体、络合交联剂、高温稳定剂在水溶液中制备而成。配合聚丙烯酰胺类交联以后,形成的冻胶压裂液冻胶性能稳定,抗温、抗剪切效果好,水力压裂效果好,满足压裂施工要求,采用延迟交联的方式。

8、申请号为201110204165.7的中国发明专利申请公开了一种高温延缓型有机硼锆交联剂的制备方法,其中心交联体是无机锆盐、硼化合物,溶剂是水和丙三醇,配体为多元醇、三乙醇胺和edta-2na,用naoh水溶液调节ph至7-9。这种交联剂具有用量少、延迟交联时间可控、耐高温、易破胶、低伤害、摩阻低的特点。

9、申请号为201310193694.0中国发明专利申请公开了一种聚合物压裂液用交联剂及其制备和应用,所述交联剂包括有机酸、无机碱、有机胺、三价金属离子盐、四价锆盐、醛和水。交联时间10s-180s可控,交联强度高,交联冻胶耐温性达150℃;不含有苯酚,减小对环境的危害。

10、申请号为201210334463.2中国发明专利申请发布了一种适合聚合物交联的超高温有机锆交联剂及其制得的压裂液。该有机锆交联剂由水、有机醇、锆化合物、有机酸、链烷醇胺组成。采用上述有机锆交联剂与聚丙烯酰胺水溶液制备得到的超高耐温性能的压裂液,其可耐温200℃以上,同时还具有酸性成胶、低伤害无残渣等特点。

11、综合以上,发现上述现有的聚合物交联体均存在着以下问题:1.多以单中心交联离子为主,这些中心离子的交联特性都有一些缺点,如硼,碱性交联,交联可逆,耐剪切能力较好,但是耐温性较差,一般在120℃-140℃时出现急剧的粘度下降;铝,可以与羧基在酸性、中性发生交联,但是耐温、耐剪切能力均不强,90℃就会产生破胶现象;锆,酸性交联,耐温性较好,可达到180℃,但是产生的凝胶较脆,耐剪切能力差;2.多以控制ph值的方式延迟交联,在施工过程中因为水质的差别产生交联时间过长或过短的现象;3.采用线性配体或者小分子配体,体系耐矿化度能力较差。4.体系会因为交联结构使破胶不彻底,产生残渣。

技术实现思路

1、针对上述现有技术的不足之处,本发明的第一个目的在于提供了具有星形配体多级交联聚合物的交联剂,其主要原理是采用硼、铝、锆三种中心交联离子在一个体系中,利用其对聚合物中交联点的竞争关系实现低温、中温、高温的三级交联;合成星形配体,并与中心交联离子配合形成遥爪形态,较线性或者小分子配体而言交联更加密实,从而提高耐温、耐剪切、耐矿化度等整体性能,此外,星形配体会在高温下水解,从而使交联体系遇水后从内部瓦解;另外,加入其它小分子配体占满中心交联离子的交联位置,从而实现常温下对聚合物弱交联,升高到一定温度后释放交联位置产生强交联形成凝胶的温度控制型交联体系。

2、本发明的第二个目的在于提供具有星形配体多级交联聚合物的交联剂的制备方法。

3、技术方案:具有星形配体多级交联聚合物的交联剂,由以下组分组成:

4、10-20重量份中心交联离子体系;

5、2-5重量份星形配体;

6、30-50重量份温度控制配体体系;

7、25-58重量份水,优选25-58重量份去离子水。

8、进一步地,所述中心交联离子体系由硼的无机化合物、铝的无机化合物、锆的无机化合物组成,其质量比为(60~115):(15~75):(20~75)。

9、进一步地,所述中心交联离子体系为15-18重量份。

10、更进一步地,硼的无机化合物为硼砂、硼酸、三氧化二硼、三氟化硼中的至少一种,优选硼砂和硼酸,再优选硼砂。

11、更进一步地,铝的无机化合物为三氯化铝、硫酸铝、十二水硫酸铝钾、硫化铝中的至少一种,优选三氯化铝和硫酸铝,再优选硫酸铝。

12、更进一步地,锆的无机化合物为氧氯化锆、二氧化锆、四氯化锆、四氟化锆、碳化锆中的至少一种,优选四氯化锆和氧氯化锆,再优选氧氯化锆。

13、更进一步地,所述中心交联离子体系还包括了钛的无机化合物,硼的无机化合物、铝的无机化合物、锆的无机化合物、钛的无机化合物的质量比为(60~115):(15~75):(20~75):(20~75)。

14、更更进一步地,所述钛的无机化合物为四氯化钛、钛酸四异丙酯、钛酸四异丁酯中的一种。

15、进一步地,所述星形配体的结构式如下:

16、其中:

17、r为h、甲基、乙基中的一种。

18、进一步地,所述温度控制配体体系由多元胺、多元醇、酰丙酮类化合物复合而成,其重量比为(0.1-3):(15-22):(15-20)。

19、更进一步地,所述多元胺为多乙烯多胺、六亚甲基四胺、多巴胺、三聚氰胺中的至少一种,优选三聚氰胺。

20、更进一步地,所述多元醇是丙三醇、乙二醇、三乙醇胺、二乙醇胺中的至少一种,优选丙三醇。

21、更进一步地,所述酰丙酮类化合物为乙酰丙酮、丙酰丙酮、苯甲酰丙酮中的至少一种,优选乙酰丙酮。

22、更进一步地,所述温度控制配体体系由三聚氰胺、丙三醇、乙酰丙酮复合而成,其重量比为(0.1-3):(15-22):(15-20),优选(2.5-3):(18-20):(16-18)。

23、具有星形配体多级交联聚合物的交联剂的制备方法,包括以下步骤:

24、将配方量的中心交联离子体系、配方量的去离子水、配方量的星形配体、配方量的温度控制配体体系在60℃-90℃条件下依次投料合成。

25、进一步地,将配方量的中心交联离子体系、配方量的去离子水搅拌均匀后,升温至60℃-90℃,然后再投入配方量的星形配体,搅拌1-6小时,然后再加入配方量的多元胺与多元醇,搅拌至少30min;接着滴加配方量的酰丙酮类化合物,完成后保温至少4h后即得到具有星形配体多级交联聚合物的交联剂。

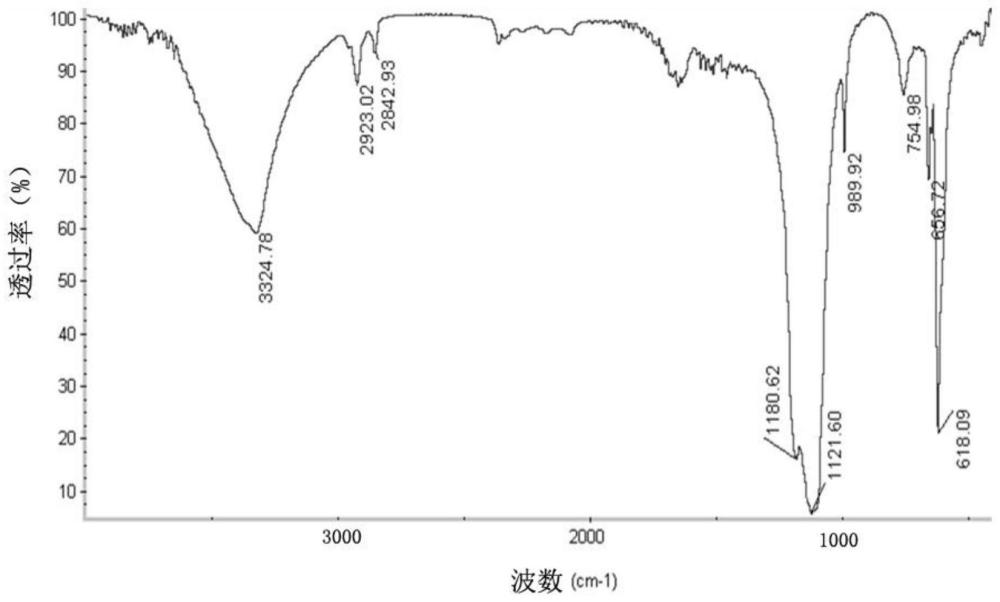

26、进一步地,星形配体的合成包括以下步骤:

27、(11)、将三聚氰胺加入反应容器中,加入适量有机溶剂溶解后,持续通入氮气或惰性气体,然后再向其中滴加丙烯酰氯或甲基丙烯酰氯,控制反应温度在30-40℃,其中:

28、三聚氰胺与丙烯酰氯或甲基丙烯酰氯的摩尔比为1:3;

29、(12)待滴加完毕后,继续保温搅拌反应至少8h后;冷冻、过滤、干燥后得到三丙烯(甲基丙烯)酰三聚氰胺;

30、(13)、向步骤(12)得到的三丙烯(甲基丙烯)酰三聚氰胺中加入蒸馏水,然后再在0~10℃滴加高锰酸钾溶液,直至三丙烯(甲基丙烯)酰三聚氰胺溶解完全,过滤除去锰氧化物,取滤液,即得到星形配体,其中:

31、三丙烯(甲基丙烯)酰三聚氰胺与蒸馏水的质量比为(25~5):(75~95)。

32、进一步地,步骤(11)中的有机溶剂为甲酰胺。

33、进一步地,步骤(11)中持续通入氮气或惰性气体至少10分钟后,再滴加丙烯酰氯或甲基丙烯酰氯。

34、有益效果:本发明具有以下有益效果:

35、1.多种交联中心离子配合,产生多级交联效果,能够在30℃-180℃地层温度下实施压裂作业;

36、2.通过在三聚氰胺酰胺分子星形结构中引入锆离子或硼离子,增强交联剂与hpam、瓜胶、壳聚糖、木质素等的螯合作用,有利于聚合物分子链交联,增强力学强度,提高交联后压裂液的抗温和抗剪切性能;引入含星型结构芳香环骨架,有利于增强交联的空间立体网络结构形成,提升压裂液耐高温高剪切性能,提高耐矿化度能力,最高可以实现用100000mg/l水配制;

37、3.星形配体可以从内部进行水解,最大程度的减少破胶后残渣;

38、4.引入竞争配体,使其实现温度控制交联,常温下弱交联,超过30℃实现强交联,达到在井筒内低摩阻,地层中强悬浮的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257310.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表