一种水性双固化哑光手感涂料及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:47:35

本发明属于涂料,尤其涉及一种水性哑光手感涂料及其制备方法和应用。

背景技术:

1、随着人们环保意识的提升,水性涂料作为一种更为环保的涂装材料为更多的人所接受,水性涂料前景越来越好。水性涂料以水作溶剂,节省了大量资源。水性涂料消除了施工时火灾危险性,降低了对大气污染。水性涂料仅采用少量低毒性醇醚类有机溶剂,改善了作业环境条件,对降低污染节省资源效果显著。

2、在3c涂料市场中,各终端品牌对手感的要求不一,有些终端品牌喜欢使用uv面漆,手感丝滑细腻,同时对各种耐化学品性好。而有些终端品牌选择用手感涂料,因为触感更舒服,更柔软。不管哪种选择,其目的都是为了获得消费者的认可与喜爱。而对于3c产品,外观是一方面,性能也是要满足客户使用要求,如使用手感涂料,对于耐污性和耐磨性就显得很重要,因为可以提升产品的使用年限,提高产品的竞争力。

3、但是目前水性弹性涂料的性能与油性弹性涂料存在不少差距,特别是采用一般的乳液所制的水性弹性涂料在一些素材上附着力不好,耐污性差,耐化性和耐磨性不佳;间接影响了水性手感漆的使用场合和产品的竞争力;因此,提升涂料的耐化性、耐磨性及耐污性,是很有市场前景的。

技术实现思路

1、本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种水性哑光手感涂料及其制备方法和应用,解决水性手感涂料附着力不好,耐污性差和耐磨性不佳的问题,并获得超哑光效果和良好手感。

2、为解决上述技术问题,本发明提出的技术方案为:

3、一种水性双固化哑光手感涂料,包括涂料组分和固化剂组分,其特征在于,所述涂料组分的制备原料包括按重量份计的下述组分:水性弹性树脂20~30份、水性六官能团脂肪族聚氨酯丙烯酸乳液40~50份、光引发剂1~3份、溶剂3~8份和水15~35份;

4、所述水性弹性树脂为聚碳酸酯改性的聚氨酯树脂;

5、所述水性六官能团脂肪族聚氨酯丙烯酸乳液为聚氨酯改性的丙烯酸乳液;

6、所述固化剂组分包括油性异氰酸酯固化剂和稀释剂;

7、所述光引发剂能被254nm的光激发,使所述水性六官能团脂肪族聚氨酯丙烯酸乳液能在254nm准分子灯下进行表层固化。

8、作为进一步的改进,所述涂料组分还包括基材润湿剂0.3~0.6份、分散剂1~3份和助剂0.5~2份。

9、作为进一步的改进,所述水性弹性树脂的分子量小于1000,oh含量3.0~3.5wt%。

10、作为进一步的改进,所述水性弹性树脂采用日本旭化成公司的pcdl 8011;所述水性六官能团脂肪族聚氨酯丙烯酸乳液采用西顿的seapur 33g41。

11、作为进一步的改进,所述光引发剂采用2-羟基-2-甲基-1-苯基-1-丙酮。

12、作为进一步的改进,所述涂料组分与固化剂组分质量比为100∶10~15。

13、作为进一步的改进,所述油性异氰酸酯固化剂为六亚甲基二异氰酸酯。

14、本发明还提供一种所述水性双固化哑光手感涂料的制备方法,包括以下步骤:

15、使光引发剂溶解于部分溶剂中,得到光引发剂溶液;

16、使水性弹性树脂分散于部分水中,得到混合溶液;

17、将水性六官能团脂肪族聚氨酯丙烯酸乳液和光引发剂溶液混合均匀,然后加入所述混合溶液、基材润湿剂、分散剂、助剂、剩余溶剂和剩余水,搅拌分散得到所述涂料组分。

18、本发明还提供一种所述水性双固化哑光手感涂料的应用,将所述涂料组分与固化剂组分混合,喷涂于素材表面,并依次经烘烤、采用254nm准分子灯进行表层固化、采用uv汞灯进行深层固化、及后固化。

19、作为进一步的改进,所述烘烤条件为55~65℃下烘烤5-10分钟;所述后固化条件为70-80℃干燥4-8h。

20、与现有技术相比,本发明的有益效果为:

21、本发明的水性双固化哑光手感涂料,采用水性六官能团脂肪族聚氨酯丙烯酸乳液,且加入适量的在254nm下完全能激发的光引发剂,可通过准分子254nm下进行表层固化,同时也可以通过汞灯进行深层固化。

22、加入水性弹性树脂,由于水性弹性树脂的分子量小于1000,且和水性六官能团脂肪族聚氨酯丙烯酸乳液的相容性很好,此类型的树脂具有很好的肉厚手感及柔韧性,刚好和水性六官能团脂肪族聚氨酯丙烯酸乳液的特性相反,两者混合后,起到了性能互补的作用,通过配方中的合适搭配比例,能得到想要的手感效果。而小分子的水性弹性树脂也会有表干慢,易迁移的特性,在本发明的水性双固化哑光手感涂料中反而有利于准分子固化下的表层“褶皱”,从而得到更低的哑光效果。

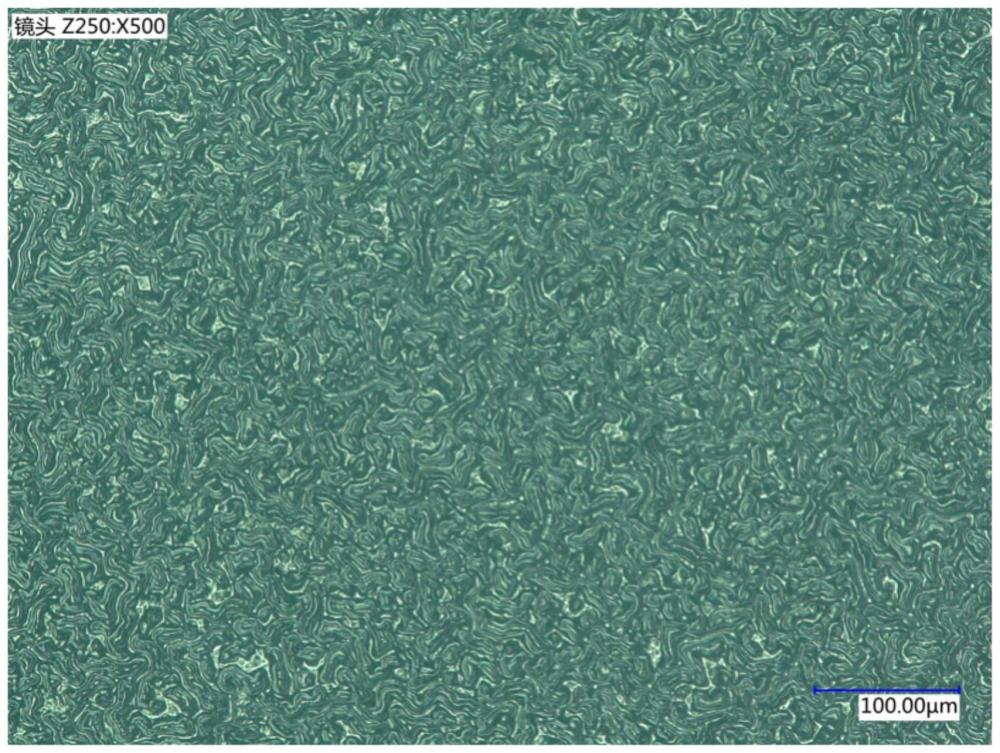

23、但要实现超哑光(60度角光泽小于2度)涂料的效果,光靠涂层所形成“褶皱”是不行的。事实上,水性弹性树脂由于羟值高,是容易达到高光的外观效果,而本发明配方成分中没有添加哑粉及填料,所以为实现超哑光效果,一方面本发明选择和水性弹性树脂能相容,但相容性差的油性固化剂,形成类似油包水的界面,这样就能起到很好的消光效果;此种效果只能做到最低5度左右的光泽。为了进一步降低涂料的光泽,就需要通过准分子固化的方式来实现。因此,在两种条件的作用下,将涂料的光泽可以做到1度左右,从而实现超哑光效果。

24、由于配方中没有添加哑粉或填料,漆膜有非常高的致密性,通过(准分子固化+uv固化)+后固化双固化工艺形成固化膜,由于添加了准分子固化工艺,能够使水性双固化哑光手感涂料具有很好的耐污性,耐化性及耐磨性;也可以克服单纯准分子固化的光泽不一致、易出现黑点、手感硬滑不够肉厚感等问题。

25、同时因添加了水性聚碳酸酯的弹性树脂,改善了漆膜的韧性和弹性,油性固化剂的加入,也进一步提升了涂料的强度、疏水性和耐化学性。结合准分子固化的uv涂膜,使得水性双固化哑光手感涂料具有独特的丝滑肉厚手感和耐污性。

26、因此,本发明获得的水性双固化哑光手感涂料具有漆膜光滑弹性好,附着力好,耐污性好,耐磨性好等特点。水性双固化哑光手感涂料的附着力为5b,硬度为h,耐磨性,弹性细腻滑爽,耐油性记号笔。

27、本发明的水性双固化哑光手感涂料在基材中的应用,将水性双固化哑光手感涂料的涂料组分与固化剂组分混合,加入适量的水,可以直接喷涂在基材表面,操作简便,提高了施工过程中工作效率,降低施工成本。

28、本涂料还可以配套用于多种不同底材的底漆涂料,例如单组份水性涂料、水性pu涂料、水性烤漆涂料等,搭配后的复合涂层同样具有面漆的优异性能,可用于汽车内饰、仪器表盘、3c电子产品等各领域。

技术特征:1.一种水性双固化哑光手感涂料,包括涂料组分和固化剂组分,其特征在于,所述涂料组分的制备原料包括按重量份计的下述组分:水性弹性树脂20~30份、水性六官能团脂肪族聚氨酯丙烯酸乳液40~50份、光引发剂1~3份、溶剂3~8份和水15~35份;

2.根据权利要求1所述的水性双固化哑光手感涂料,其特征在于,所述涂料组分还包括基材润湿剂0.3~0.6份、分散剂1~3份和助剂0.5~2份。

3.根据权利要求1或2所述的水性双固化哑光手感涂料,其特征在于,所述水性弹性树脂的分子量小于1000,oh含量3.0~3.5wt%。

4.根据权利要求1或2所述的水性双固化哑光手感涂料,其特征在于,所述水性弹性树脂采用日本旭化成公司的pcdl 8011;所述水性六官能团脂肪族聚氨酯丙烯酸乳液采用西顿的seapur 33g41。

5.根据权利要求1或2所述的水性双固化哑光手感涂料,其特征在于,所述光引发剂采用2-羟基-2-甲基-1-苯基-1-丙酮。

6.根据权利要求1或2所述的水性双固化哑光手感涂料,其特征在于,所述涂料组分与固化剂组分质量比为100∶10~15。

7.根据权利要求1或2所述的水性双固化哑光手感涂料,其特征在于,所述油性异氰酸酯固化剂为六亚甲基二异氰酸酯。

8.一种权利要求1~7任一项所述水性双固化哑光手感涂料的制备方法,其特征在于,包括以下步骤:

9.一种权利要求1~7任一项所述水性双固化哑光手感涂料的应用,其特征在于,将所述涂料组分与固化剂组分混合,喷涂于素材表面,并依次经烘烤、采用254nm准分子灯进行表层固化、采用uv汞灯进行深层固化、及后固化。

10.根据权利要求9所述的应用,其特征在于,所述烘烤条件为55~65℃下烘烤5-10分钟;所述后固化条件为70-80℃干燥4-8h。

技术总结本发明公开了一种水性双固化哑光手感涂料及其制备方法和应用,包括涂料组分和固化剂组分,所述涂料组分的制备原料包括按重量份计的下述组分:水性弹性树脂20~30份、水性六官能团脂肪族聚氨酯丙烯酸乳液40~50份、光引发剂1~3份、溶剂3~8份和水15~35份。其中的水性六官能团脂肪族聚氨酯丙烯酸乳液能在254nm准分子灯下进行表层固化,通过准分子固化+UV固化+后固化工艺,实现超哑光效果。本发明获得的水性双固化哑光手感涂料具有漆膜光滑弹性好,附着力好,耐污性好,耐磨性好等特点。技术研发人员:陈旭,曾煜,符饶生,缪培凯,刘唐辉,凌云剑,王卫国受保护的技术使用者:湖南松井新材料股份有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240718/257396.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。