一种用于新能源电池粘接的聚烯烃热熔胶及其制备方法与流程

- 国知局

- 2024-08-02 17:52:51

本发明属于热熔胶,尤其涉及一种用于新能源电池粘接的聚烯烃热熔胶及其制备方法。

背景技术:

1、热熔胶有很多种,如常见的eva热熔胶、pur热熔胶、sbs热熔胶、po聚烯烃热熔胶等,每一种热熔胶都有各自的特点,在汽车内饰、木工、纺织、光伏、新能源汽车等领域都有较多应用。涉及粘接基材包括布料、木材、玻璃、金属、塑胶等,不同领域对性能的要求也不同,哪种胶更合适需要进行针对性选择。

2、在新能源电池领域,电池内部部件会涉及铜、铝等金属粘接,因所接触的电解液强溶剂、强腐蚀特性,eva、pur、sbs热熔胶虽柔韧性好,抗震动冲击,但耐电解液性能较差而无法使用,传统的po聚烯烃热熔胶因其自身的弱极性耐常规电解液介质特性相对良好,但对特殊成分电解液浸泡也会脱胶,尤其对金属粘接强度更低,遇到电池过热时还会软化脱落,抗震动易开裂,防护性不佳等诸多问题,未经特殊改性处理也难以达到使用要求。

3、近些年随着新能源电池快速发展,很多企业投入研发改性po热熔胶性能,但在耐温、耐电解液、抗震动冲击方面仍未突破,应用需求难以解决。尤其新能源电池涉及安全问题,对胶的性能要求非常严格,为弥补这些性能不足和这类产品空缺,开发一种用于新能源电池粘接的耐温、耐介质、抗冲击的聚烯烃热熔胶已显得非常必要。

技术实现思路

1、为了克服现有技术中的问题,本发明提供一种用于新能源电池粘接的聚烯烃热熔胶及其制备方法,提高了聚烯烃热熔胶的耐温、耐介质和抗冲击性能。

2、为解决上述技术问题,本发明提出的技术方案如下:

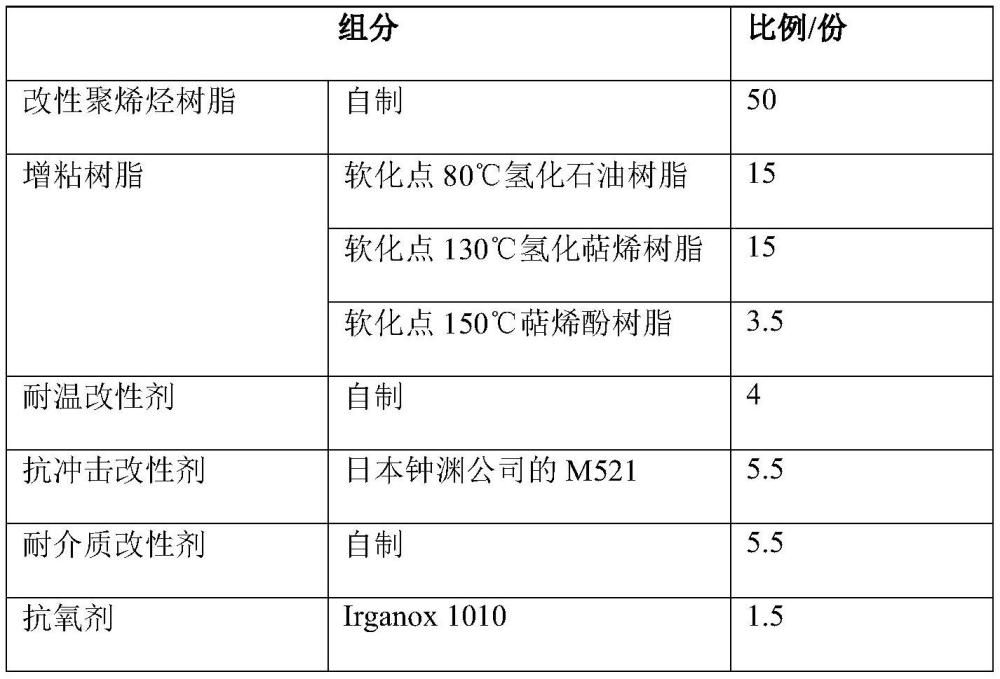

3、一种用于新能源电池粘接的聚烯烃热熔胶,包括以下重量份的原料:

4、改性聚烯烃树脂20份~50份、增粘树脂20份~50份,耐温改性剂1份~10份,抗冲击改性剂2份~10份,耐介质改性剂2份~10份,抗氧剂0.1份~5份;

5、所述改性聚烯烃树脂为引入环氧基团、羧酸基团和磷酸酯基团的聚烯烃树脂;所述耐温改性剂为硅烷偶联剂改性的中空结构的二氧化硅微球;所述抗冲击改性剂为具有核壳结构的树脂;所述耐介质改性剂为分别经过硅烷偶联剂改性的玻璃鳞片和氧化石墨烯。

6、本发明在聚烯烃树脂中引入环氧基团、羧酸基团和磷酸酯基团,改善聚烯烃树脂对金属基材的粘接力弱的问题,同时也改善聚烯烃与其它组分的亲和性,使其更耐电解液介质;耐温改性剂为经过硅烷偶联剂改性的中空结构的二氧化硅,偶联剂改性后更易于分散,更有利于与主体树脂结合,耐介质能力提升;同时微球有机硅成分可以改善聚烯烃热熔胶的耐温性能,使其高温不易软化脱胶;抗冲击改性剂的核壳结构填充在聚烯烃中质氢,降低整体比重,实现轻量化,又能够起到良好的抗震、抗冲击作用,进一步提升胶体的抗冲击性能和粘接强度;耐介质改性剂为经过硅烷偶联剂改性玻璃鳞片和氧化石墨烯,改性后,相容性分散性更好,与主体树脂结合更紧密,良好的阻隔作用,可有效延缓或者阻止电解液中的溶剂、酸性成分等介质的渗入,改善聚烯烃热熔胶的耐介质性能,同时氧化石墨烯所含有的极性基团也可增进对金属基材的粘接力和提升聚烯烃热熔胶的粘接强度。

7、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述改性聚烯烃树脂为通过马来酸酐、丙烯酸缩水甘油醚和甲基丙烯酸磷酸酯进行接枝的聚烯烃树脂。

8、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述改性聚烯烃树脂的制备方法如下:将聚烯烃树脂加入反应釜中,然后加入抗氧剂,升温搅拌熔化,再向其加入马来酸酐、丙烯酸缩水甘油醚和甲基丙烯酸磷酸酯的混合液,最后加入引发剂,升温进行接枝反应即得改性聚烯烃树脂。

9、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,马来酸酐、丙烯酸缩水甘油醚和甲基丙烯酸磷酸酯的质量比为1:0.5~2:0.5~3。

10、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述耐温改性剂的粒径5~20μm,比重为0.15-0.3g/cm3。

11、本发明中,耐温改性剂的粒径小、比重小利于电池轻量化。

12、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述引发剂为过氧化二异丙苯。

13、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述耐温改性剂的制备方法如下:将二氧化硅微球加入溶剂中,搅拌均匀后加入硅烷偶联剂,加热反应后,过滤洗涤干燥后,得到耐温改性剂。

14、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述抗冲击改性剂中的树脂为abs树脂或mbs树脂中的一种或两种。

15、作为一种可选的实施方式,在本发明提供的耐温改性剂的制备方法中,所述溶剂为乙醇。

16、作为一种可选的实施方式,在本发明提供的耐温改性剂的制备方法中,所述加热反应过程为65℃条件下反应6h,再升温至80℃,继续反应2h。

17、本发明中,抗冲击改性剂具体可选用sabic blendex 338、日本钟渊公司的m521、韩国锦湖公司hr181。

18、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述耐介质改性剂的制备方法如下:将玻璃鳞片与氧化石墨烯加入溶剂中,搅拌均匀后加入硅烷偶联剂,加热反应后,过滤洗涤干燥后,得到耐温改性剂。

19、作为一种可选的实施方式,在本发明提供的耐介质改性剂的制备方法中,所述溶剂为乙醇。

20、作为一种可选的实施方式,在本发明提供的耐介质改性剂的制备方法中,所述加热反应过程为65℃条件下反应6h,再升温至80℃,继续反应2h。

21、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中所述玻璃鳞片与氧化石墨烯质量比在1:1~1:1.5。

22、本发明中,玻璃鳞片与氧化石墨烯质量比在1:1~1:1.5为最佳配比。

23、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述硅烷偶联剂选自a186、a187、a1100中的一种或几种。

24、在本发明中,改性二氧化硅和改性玻璃鳞片与氧化石墨烯的硅烷偶联剂可以选用迈图硅烷偶联剂a186、a187、a1100中的一种或几种。

25、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述增粘树脂为氢化石油树脂、氢化萜烯树脂和萜烯酚树脂的混合物。

26、本发明中,选择氢化石油树脂、氢化萜烯树脂和萜烯酚树脂的混合物作为增粘剂,改善聚烯烃热熔胶对金属基材的粘结力,同时提供一定的耐介质特性。

27、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述氢化石油树脂、氢化萜烯树脂和萜烯酚树脂的质量比为10:10:0.8~10:10:3.5。超出上述范围会使产品粘度受到影响。

28、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述氢化石油树脂的软化点为软化点80℃、100℃或120℃,所述氢化萜烯树脂的软化点为100℃、120℃、130℃或、150℃,所述萜烯酚树脂的软化点为120或150℃。

29、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,所述抗氧剂为irganox1010、irganox 1076、irganox 168等中的一种或几种。

30、基于相同的技术构思,本发明还提供上述用于新能源电池粘接的聚烯烃热熔胶的制备方法,

31、作为一种可选的实施方式,在本发明提供的聚烯烃热熔胶中,包括以下步骤:将增粘树脂、抗氧剂加入到反应釜中,升温真空下搅拌溶解;再升温至180~190℃,再向其中加入改性聚烯烃树脂、耐温改性剂、抗冲击改性剂、耐介质改性剂,真空下搅拌使其溶解分散均匀后,过滤出料即得用于新能源电池粘接的聚烯烃热熔胶。

32、与现有技术相比,本发明的有益效果为:

33、(1)本发明中通过对聚烯烃树脂进行接枝改性,引入极性基团羧基、环氧基、磷酸酯等团,可改善胶体对金属基材的粘接力,同时也增进了各组分间的亲和性,改善耐介质渗透性能。

34、(2)本发明提供的聚烯烃热熔胶中,通过增粘树脂加入,进一步增加聚烯烃胶与基材的润湿性,提升了粘接力。

35、(3)本发明的聚烯烃热熔胶中加入耐温改性剂可以提升耐温特性,使聚烯烃热熔胶耐温性提升30℃,在电池发热时100℃以下不变软,不脱胶。

36、(4)本发明的聚烯烃热熔胶中加入经硅烷偶联剂改性的耐介质改进剂,可以改善体系相容性,分散性更好,与主体树脂结合更紧密,起到良好的阻隔作用,可有效延缓或者阻止电解液中的溶剂、酸性成分等介质的渗入,改善聚烯烃热熔胶的耐介质性能,同时氧化石墨烯所含有的极性基团也可增进对金属基材的粘接力和提升聚烯烃热熔胶的粘接强度。

37、(5)本发明的聚烯烃热熔胶中加入的抗冲击改性剂拥有纳米核壳结构,填充在聚烯烃中质氢,降低整体比重,实现轻量化,又能够起到良好的抗震、抗冲击作用,进一步提升胶体的抗冲击性能和粘接强度。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257817.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表