一种耐高温耐压的铝合金罐及其制备方法与流程

- 国知局

- 2024-08-02 17:58:39

本发明属于铝合金罐,具体涉及一种耐高温耐压的铝合金罐及其制备方法。

背景技术:

1、燃气是一种高效、清洁、经济的能源,具有使用安全的优点。然而,近年来燃气的使用量不断增加,也给燃气的安全带来了新的考验,燃气的存储过程中储存压力较高,可能出现液化气体泄漏或气体爆炸的情况。

2、现有的燃气罐材质主要包括碳钢、不锈钢和铝合金。其中,碳钢储罐价格相对较低,焊接性能良好,可以进行现场加工组装,但是,碳钢储罐的抗腐蚀性较差,易被腐蚀物侵蚀并产生泄漏等安全隐患。不锈钢储罐的抗腐蚀性能较好,能够防止外界腐蚀物侵蚀,同时,不锈钢材质不会产生二次污染,但是不锈钢储罐的价格比较昂贵,焊接性能也比较差,需要在工厂中组装制造。铝合金储罐质轻、强度高、耐腐蚀且容易加工,在移动式天然气储罐等特殊场合具有很好的应用前景。

3、申请号为201921917466.2的中国实用新型专利公开了一种组合结构式罐体及具有其的洒水车,并具体公开了铝合金水罐,铝合金水罐包括筒状的水罐本体,水罐本体的前后两端分别密封封堵设置有封头,铝合金材料具有质量轻、耐腐蚀的优点。上述专利主要对铝合金材料的抗腐蚀性进行了强化,同时利用了铝合金材质质轻的优点,减少运输过程中产生的成本,然而,铝合金的熔点较低,在高温状态下,铝合金易产生形变或融化,同时,燃气存储过程中储存压力较高、压强较大,铝合金罐体容易发生爆炸,存在一定的安全隐患。

4、现有技术中,研究人员通常采用在罐体表面喷涂耐高温涂层的方式提高铝合金的耐高温性能,例如,申请号为201810547251x的中国发明专利公开的一种汽车发动机用耐高温抗腐蚀铝合金型材及其制备方法,通过在铝合金基体表面包覆涂层,提高铝合金的耐高温性能,使其更加适用于汽车发动机,然而,这种涂层在韧性、耐腐蚀性以及抗冲击性方面无法带来有益效果,上述燃气存储过程中储存压力较高、压强较大,铝合金罐体容易发生爆炸的问题仍然没有得到解决,同时涂层本身的韧性和耐腐蚀性也较弱。

5、因此,目前亟待解决的技术问题是,如何在提高铝合金罐体耐高温性的同时,增强铝合金罐韧性、抗冲击性和耐腐蚀性。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种耐高温耐压的铝合金罐及其制备方法,提高铝合金罐的柔韧性、抗冲击性以及耐热性,避免运输过程中由于高温或高压导致的罐体爆炸。

2、为了实现上述目的,本发明所采用的技术方案如下:

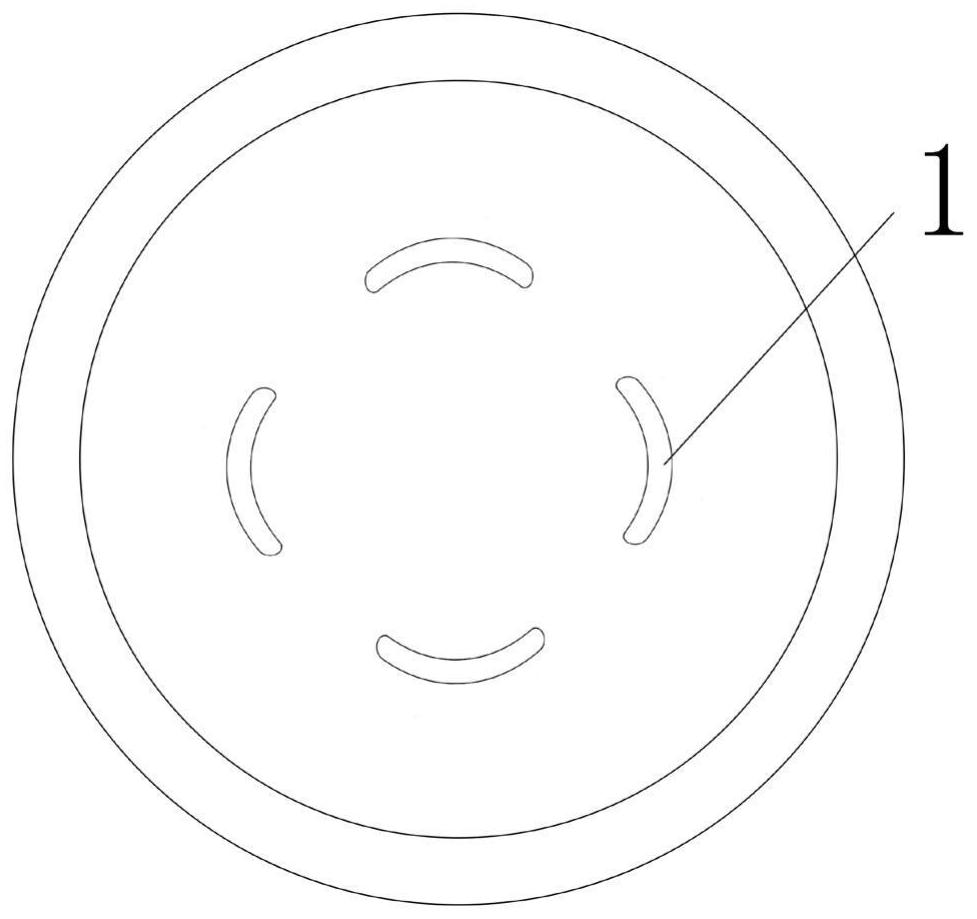

3、本技术一是提供了一种耐高温耐压的铝合金罐,所述铝合金罐包括铝合金罐体以及罐体外侧的涂层;其中,所述涂层主要包括以下原料:硅烷偶联剂34.5-38.5wt%、聚酚氧树脂改性石英粉20-25.5wt%、氧化铝7.5-11.5wt%、硅酸盐成膜助剂4-8.5wt%以及水14.5-34.5wt%;所述铝合金罐体为圆柱体或椭圆柱体,所述罐体的底部设置有若干个弧形凹槽。

4、优选地,所述硅酸盐成膜助剂为硅酸钾和/或硅酸钠。

5、本发明中所述铝合金罐用于装载和运输天然气等易燃易爆气体,申请人在铝合金罐表面喷涂涂层提高耐高温性能,同时采用聚酚氧树脂对涂层中的石英粉原料进行改性,一方面,涂层喷涂到铝合金表面后,铝合金的耐高温性能增强,带有氧化铝颗粒的涂层附着在铝合金罐体表面,能够阻隔外界摩擦,避免罐本体受到腐蚀和损害,增强耐磨性能;另一方面,申请人将涂层原料中的石英粉与聚酚氧树脂混合改性,喷涂至铝合金表面后,意外地发现,喷涂涂层后的铝合金罐不仅耐高温性能和耐磨性能显著提升,还能够更好地隔绝外界空气与水分,减少铝合金被腐蚀可能性,同时涂层的韧性、耐收缩性以及抗冲击性也发生了显著的增强,喷涂后涂层与金属罐体贴合更为紧密,在增强铝合金罐耐高温性能的同时,也能避免高温状态下涂层本身产生脱落从而失效。

6、同时,弧形凹槽能够分散罐体内部压强,进一步提升防爆效果,提高燃气罐安全性。

7、在一些实施方式中,以100wt%计,所述铝合金罐体包括以下原料:铝96.5-97.8wt%,镁0.9-1.2wt%,硅0.3-0.8wt%以及铜0.1-0.3wt%。

8、在一些实施方式中,所述硅烷偶联剂为聚硅酸乙酯。

9、由于石英粉与铝合金罐可能产生反应从而导致涂层失效,申请人选用了聚硅酸乙酯作为硅烷偶联剂,避免涂层中的石英粉与铝合金罐反应,聚硅酸乙酯加入后,涂层的耐腐蚀性也得到了一定的增强。

10、在一些实施方式中,所述氧化铝为纳米氧化铝,粒径为180-220纳米。

11、申请人通过调控纳米氧化铝粒径为180-220纳米,使得其分散性较高,此时的涂层具备更强的耐压能力。

12、在一些实施方式中,所述聚硅酸乙酯的分子量为130-140。

13、聚硅酸乙酯作为硅烷偶联剂,能够避免石英粉与铝合金发生反应,增强了涂层的化学稳定性和耐热性,同时申请人通过选取聚硅酸乙酯的分子量为130-140,使得聚硅酸乙酯能够与涂层中的石英粉更充分地接触,避免石英粉与铝合金发生反应导致涂层失效,同时分子量为130-140时的聚硅酸乙酯易于制得,也能够降低原料的投入成本。

14、在一些实施方式中,所述聚酚氧树脂改性石英粉的制备方法具体如下:

15、s1.以100wt%计,将18-22wt%γ-氨丙基三乙氧基硅烷、70-75wt%乙醇以及7-8wt%去离子水配置成溶液;

16、s2.将步骤s1中制得的溶液在水浴锅中加热至80-95℃,保持1-2小时;

17、s3.向步骤s2得到的溶液中加入石英粉,搅拌15-18小时,使用去离子水、无水乙醇依次洗涤,真空干燥后研磨得到固体粉末;

18、s4.将步骤s3中的固体粉末加入反应瓶中,再加入去离子水和无水乙醇,超声处理8-10min,加入聚酚氧树脂,通入惰性气体保护,油浴搅拌加热至80-100℃时,加入过硫酸铵水溶液,搅拌加热反应18-24小时后,离心,用无水乙醇洗涤3-4次,干燥8-10小时,得到改性石英粉。

19、聚酚氧树脂具有良好的耐磨性、抗冲击性、耐收缩性以及柔韧性,申请人采用聚酚氧树脂对石英粉进行改性,使得涂层能够与铝合金罐紧密贴合,避免脱落,同时增加铝合金罐的柔韧性以及抗冲击性,避免发生爆裂,聚酚氧树脂耐热性较差,涂层中用于增强耐压能力的的氧化铝恰好能够作为无机填料克服这一缺陷,避免聚酚氧树脂改性石英粉在高温状态下性能降低。

20、在一些实施方式中,所述纳米氧化铝的制备方法具体如下:

21、(1)向薄水铝石或拟薄水铝石中加入酸性水溶液,搅拌成为凝胶;

22、(2)向步骤(1)中所述凝胶中加入氢氧化镁,搅拌并进行干燥,得到反应物;

23、(3)将步骤(2)中得到的反应物进行第一次煅烧,得到块状的γ-al2o3;

24、(4)研磨步骤(3)中的所述块状的γ-al2o3并干燥,得到干燥粉末;

25、(5)对步骤(4)中所述干燥粉末进行第二次煅烧,在1200-1400℃保温煅烧0.1-5小时,得到纳米氧化铝。

26、申请人发现,在纳米氧化铝制备时,时常由于煅烧不完全,导致最终成品质量不佳,而无法煅烧完全的原因可能是制备过程发生了粉体团聚,为此,申请人在搅拌之后添加氢氧化镁,避免凝胶干燥过程中发生粉体团聚,较好地克服了制备时煅烧不完全影响质量的缺陷,同时,氢氧化镁在煅烧过程中将分解成氧化镁混入纳米氧化铝成品中,不会影响最终氧化铝颗粒成品,此外,申请人还意外地发现,加入的氢氧化镁分解出的氧化镁,与纳米氧化铝一同作为铝合金原材料溶解时,还起到了增强剂的作用,增加了铝合金罐体的强度和硬度。

27、在一些实施方式中,第一次煅烧的条件为:温度540-560℃,时间1-5小时。

28、优选地,第一次煅烧时,煅烧温度为550℃,煅烧时间5小时。

29、纳米氧化铝颗粒越小,最终对涂层的强度增强效果越好,然而在煅烧过程中,纳米氧化铝可能会出现颗粒生长的情况,影响成品质量,为此,申请人通过调控煅烧温度为550℃,煅烧时间5小时,使得纳米氧化铝具备良好的结晶性,同时不会出现颗粒二次生长的情况,保证纳米氧化铝颗粒粒径较小,进一步使得涂层强度增强。

30、在一些实施方式中,步骤(2)中所述氢氧化镁添加量为所述凝胶的2.8-3.2wt%。

31、氢氧化镁作为表面活性剂能够避免粉体团聚,同时,申请人通过调控氢氧化镁添加量为2.8-3.2wt%,使得氢氧化镁发挥最佳效益。

32、本技术二是提供了一种耐高温耐压铝合金罐的制备方法,包含如下步骤:

33、i.将铝预热到665-670℃,将镁预热到650-660℃,将硅预热到1420-1455℃,将铜预热到1086-1100℃,将锆预热到1855-1900℃,并且分别各自进行搅拌,使得所述铝、镁、硅、铜以及锆完全融化;

34、ii.将所述完全融化的铝、镁、硅、铜以及锆快速混合,并搅拌均匀,得到混合液体;

35、iii.将所述的混合液体缓慢倒入模具中冷却成型,得到铝合金罐体;

36、iiii.将聚硅酸乙酯34.5-38.5wt%、聚酚氧树脂改性石英粉20-25.5wt%、氧化铝7.5-11.5wt%、硅酸盐成膜助剂4-8.5wt%以及水14.5-34.5wt%混合,喷涂在所述铝合金罐体外侧并进行烘干。

37、有益效果:

38、1.本发明能够显著提高铝合金罐的抗腐蚀性、耐热性、抗冲击性以及材料的韧性,提升高温状态下的防爆效果和安全性。

39、2.本发明通过在铝合金材料中加入耐高温耐压涂层,石英粉具有良好的耐火性能,能够提高铝合金罐的耐热和耐压能力,通过聚酚氧树脂改性石英粉,能够显著提高涂层的韧性、耐磨性、耐收缩性以及抗冲击性,同时,涂层中的纳米氧化铝颗粒能够作为填料,避免涂层在高温下性能降低。

40、3.本发明在纳米氧化铝制备过程中,加入氢氧化镁作为表面活性剂,避免制备过程中粉体发生团聚,提高成品质量,同时氢氧化镁随氧化铝在煅烧过程中生成的氧化镁能够再次增强铝合金材料硬度。

41、4.纳米氧化铝制备过程中,第一次燃烧采用540-560℃保温煅烧1-5小时,使得纳米氧化铝具备良好的结晶性,同时不会出现颗粒二次生长的情况,能够保证纳米氧化铝的颗粒粒径较小,有效提升纳米氧化铝产品的质量。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表