一种卫星用仿生结构承载散热舱板装置

- 国知局

- 2024-08-01 05:24:16

本发明涉及卫星力热控制领域,特别涉及一种卫星用仿生结构承载散热舱板装置。

背景技术:

1、随着航天科技的高速发展,卫星技术也朝着集成化方向前进。在卫星承载和热控制领域,传统的散热板设计通常采用铝金属材料制成,通过表面涂层来实现散热。然而,这种设计存在一些技术局限。首先,传统的散热板结构通常较为复杂且重量较大,这会增加卫星的整体重量并影响卫星的发射和轨道调整。其次,传统散热板的热传导效率有限,无法快速有效地将热量从卫星各部件传导到散热板表面,从而影响卫星的热控制效果。随着卫星任务的不断拓展和卫星负载的增加,对卫星的散热性能提出了更高的要求。新型散热板需要具有更高的热传导效率,能够快速有效地将各部件产生的热量传导到散热板表面,并通过辐射、对流和传导等方式将热量散发出去,以保证卫星在各种环境条件下的稳定工作。其次,新型卫星散热板需要具有更轻量化的设计,以减轻卫星整体重量,提高卫星的运载效率。此外,新型散热板还需要具备较高的机械强度和刚度,以保证卫星在发射、轨道调整和工作过程中的结构稳定性和安全性。因此,目前亟需一种集成化卫星舱板集成包括高热传导效率、轻量化、高机械强度和刚度的要求,以满足卫星在不同工作环境下的稳定性和安全性要求。

2、专利cn112960144a公开了一种基于3d打印一体成型的舱板,舱板由3d打印技术一体成型,舱板内部有槽道热管,外部一体化打印点阵结构,内部一体化打印蜂窝芯子结构,实现了卫星舱板承载散热一体化、轻量化设计。由于3d打印技术中材料层间结合力有限,因此,该舱板的承载能力有一定局限性,且舱板外部打印点阵结构,破坏了舱板结构的完整性。

3、专利cn116374215a公开了一种热管点阵卫星均温板结构及其设计方法、制造方法,将立方体点阵结构桁架做成中空管状结构,内部抽负压并填充相变介质,形成具备换热能力的热管点阵结构。由于内部将热管设为点阵结构,因此,舱板内部热管数量较多,整体重量较大。

技术实现思路

1、为解决上述技术难题,本发明提出一种传热效率高、承载能力强的卫星舱板结构。

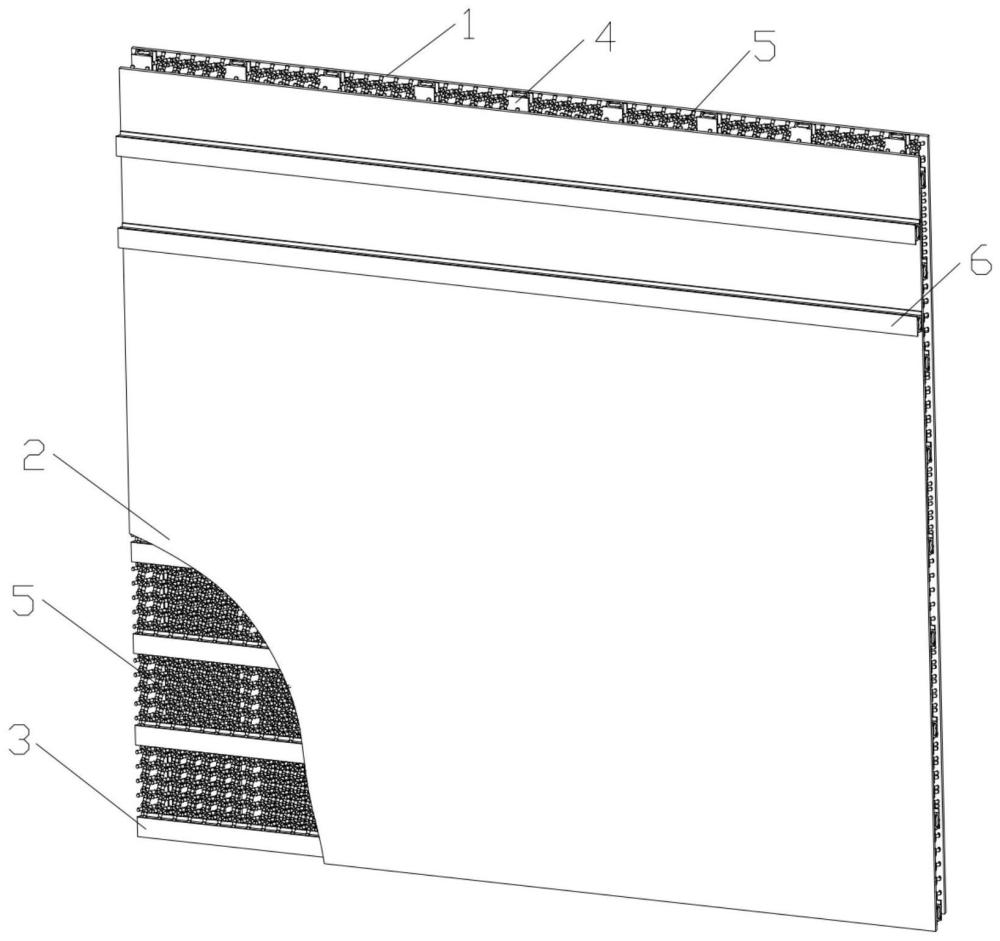

2、本发明的技术方案是:一种卫星用仿生结构承载散热舱板装置,主要包括上顶板、横向热管、纵向热管、下基板和芦苇仿生点阵结构,所述的上顶板内表面平行等距预埋多根纵向热管,所述的下基板内表面平行等距预埋多根横向热管,横向热管与纵向热管相互正交,且两种热管投影重合区域外表面紧密接触,使上下板实现热耦合。所述的两板所组成的空间内交错填充有芦苇仿生点阵结构,该单胞分支臂结构类似于芦苇杆茎,分支臂内部中空且管径由每分段中部到两端逐渐增大。

3、优选地,本发明一种卫星用仿生结构承载散热舱板装置,所述的横向热管、纵向热管均为放倒的8字型双孔结构,该结构可增大热管翅板的受热面积,提高换热效率。热管在蒸发段吸热后,内部工质蒸发吸热,气态工质扩散到冷凝段放热冷凝回液体,液体再通过热管内壁的毛细芯结构在毛细力的作用下回流到蒸发段,如此循环往复。热管整体材料为航空用7075硬铝合金,其毛细芯结构由选择性激光熔化技术一体成型,使用选择性激光熔化技术成型的毛细芯结构均匀、孔隙微小,更有利于工质的回流。

4、优选地,所述的横向热管、纵向热管排布间距一般建议为10cm左右,且热管分布密度建议为1个/d㎡(dm为分米),若舱板承载单机功耗或温度有特殊要求,可适当调整其参数。

5、优选地,所述的横向热管、纵向热管排布数量最少3个,最多不应超过10个,热管数量过少会导致卫星单机热量无法及时传导,数量过多会增加舱板重量。

6、优选地,所述的横向热管、纵向热管和外贴热管,装填工质前内部均抽成负压状态,装填工质后,两端设有封闭堵头,维持热管密封状态。

7、优选地,所述的预埋热管安装方式为螺钉固定连接,热管翅板上预留有螺纹孔,与上顶板或下基板上对应光孔配合定位连接,螺钉连接后进行点焊处理,防止松动。

8、优选地,所述的芦苇仿生点阵结构以笼目(kagome)结构为骨架基础,分支臂模仿芦苇竹节结构,芦苇竹节结构具有优异的抗拉伸和弯曲性能,且有良好的韧性,不易断裂。

9、优选地,所述的芦苇仿生点阵结构,其单胞分支臂分段数可根据卫星实际工作过程中舱板的承载力调节,本发明专利选取为2。

10、优选地,所述的芦苇仿生点阵结构,其层数需根据卫星工作环境中需承载的载荷性质及热管尺寸决定,如卫星工作时需有较大刚度、热管高度尺寸加大,则可适当增加点阵结构层数。

11、优选地,所述的芦苇仿生点阵结构,其单胞分支臂竹段部分内部中空,且每节竹段管径中间较小,到两端管径逐渐增大,竹节部分实心。优选地,所述的芦苇仿生点阵结构,与上顶板、下基板均采用选择性激光熔化技术一体化成型技术制造,使用材料为航空用7075硬铝合金。

12、优选地,所述的芦苇仿生点阵结构,根据仿真结果横向对比,择优选择结构参数,其纵向高度应≤8mm,竹节部分直径取为纵向高度四分之一,竹段部分管壁厚度应大于0.1mm,纵向高度过大、壁厚过薄会使点阵结构强度不够,竹段过粗会增大点阵结构质量。

13、优选地,所述的横向热管、纵向热管贯通卫星舱板,且发挥加强筋板的作用。

14、优选地,所述的外贴热管设置在舱板外部,即下基板外表面。

15、优选地,所述的外贴热管安装密度根据舱板上卫星单机安装的位置决定,即在发热功率较大的单机对应侧,外贴热管安装密度大,反之密度较小。

16、优选地,所述的外贴热管应设置安装在相邻两横向或纵向热管之间。

17、本发明的优点及其增益效果为:本发明提供的一种卫星用仿生结构承载散热舱板装置,通过将横向热管、纵向热管外贴互连,实现散热板上下两板热耦合。热管在轴向方向传热效率高,通过横纵热管等距均布且热管翅板正交外贴,使整块舱板充当散热面板,当舱板上安装的单机开始工作时,即有局部热源时,强制所有热管参与散热过程,利用此种半主动热控的方式,即单机热源附近热管被动散热的同时也强制所有预埋热管一同散热,大幅提高了卫星散热效率。并且较高密度排布的横纵热管可发挥加强肋板的作用,大大提高了卫星承载刚度。同时采用芦苇仿生点阵结构,其集成了芦苇优异的抗剪切和抗弯曲力学性能,进一步提升了舱板的力学性能,且内部中空结构在保证强度的同时,大幅降低了舱板质量。

技术特征:1.一种卫星用仿生结构承载散热舱板装置,其特征在于:主要包括上顶板、横向热管、纵向热管、下基板和芦苇仿生点阵结构,所述的上顶板内表面平行等距预埋多根纵向热管,所述的下基板内表面平行等距预埋多根横向热管,横向热管与纵向热管相互正交,且两种热管投影重合区域外表面紧密接触,使上顶板、下基板实现热耦合;所述的上顶板、下基板的两板所组成的空间内交错填充有芦苇仿生点阵结构,芦苇仿生点阵结构的单胞分支臂结构类似于芦苇杆茎,分支臂内部中空且管径由每分段中部到两端逐渐增大。

2.根据权利要求1所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的横向热管、纵向热管均为放倒的8字型双孔结构,热管翅板的受热面积增大,热管在蒸发段吸热后,内部工质蒸发吸热,气态工质扩散到冷凝段放热冷凝回液体,液体再通过热管内壁的毛细芯结构在毛细力的作用下回流到蒸发段,如此循环往复;热管整体材料为航空用7075硬铝合金,其毛细芯结构由选择性激光熔化技术一体成型。

3.根据权利要求1所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的横向热管、纵向热管排布间距一般建议为10cm左右,且热管分布密度建议为1个/d㎡。

4.根据权利要求1所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的横向热管、纵向热管排布数量最少3个,最多不应超过10个。

5.根据权利要求1所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:下基板外表面设置外贴热管,所述的横向热管、纵向热管和外贴热管,装填工质前内部均抽成负压状态,装填工质后,两端设有封闭堵头,维持热管密封状态。

6.根据权利要求1所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的预埋热管安装方式为螺钉固定连接,热管翅板上预留有螺纹孔,与上顶板或下基板上对应光孔配合定位连接,螺钉连接后进行点焊处理。

7.根据权利要求1所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的芦苇仿生点阵结构以笼目结构为骨架基础,分支臂模仿芦苇竹节结构;芦苇仿生点阵结构的单胞分支臂竹段部分内部中空,且每节竹段管径中间较小,到两端管径逐渐增大,竹节部分实心。

8.根据权利要求7所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的芦苇仿生点阵结构,与上顶板、下基板均采用选择性激光熔化技术一体化成型技术制造,使用材料为航空用7075硬铝合金。

9.根据权利要求7所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的芦苇仿生点阵结构,根据仿真结果其纵向高度应≤8mm,竹节部分直径取为纵向高度四分之一,竹段部分管壁厚度应大于0.1mm。

10.根据权利要求5所述的一种卫星用仿生结构承载散热舱板装置,其特征在于:所述的横向热管、纵向热管贯通卫星舱板,所述的外贴热管应设置安装在相邻两横向或纵向热管之间。

技术总结本发明提供了一种卫星用仿生结构承载散热舱板装置,主要包括上顶板、横向热管、纵向热管、下基板和芦苇仿生点阵结构,上顶板内表面平行等距预埋多根纵向热管,下基板内表面平行等距预埋多根横向热管,横向热管与纵向热管相互正交,且两种热管投影重合区域外表面紧密接触,上顶板、下基板的两板所组成的空间内交错填充有芦苇仿生点阵结构,芦苇仿生点阵结构的单胞分支臂结构类似于芦苇杆茎,分支臂内部中空且管径由每分段中部到两端逐渐增大。本发明通过横纵热管等距均布且热管翅板正交外贴,使整块舱板充当散热面板,较高密度排布的横纵热管可发挥加强肋板作用,同时采用芦苇仿生点阵结构,其内部中空结构在保证强度的同时,大幅降低了舱板质量。技术研发人员:张恩祥,迟百宏,徐志明,杨卫民,张锋华受保护的技术使用者:北京化工大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240722/219563.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表