一种微小型高强度低密度低吸水率凹形机翼及其制造方法

- 国知局

- 2024-08-01 05:56:02

本发明属于机翼制造领域,具体地说是一种微小型高强度低密度低吸水率凹形机翼及其制造方法。

背景技术:

1、微小型跨域扇翼推进器由横流风扇和包裹在其单侧的凹形机翼组成,是一种基于扇翼推进器的水下、水面、地面、空中等多栖推进的微小型跨域推进器。搭载微小型跨域扇翼推进器的机器人可以凭借单一推进形式实现多栖运动。

2、水下、水面、地面和空中等多栖运动兼顾的工况是对凹形机翼的结构和工艺的严峻挑战。水下运动需要凹形机翼适应水动力和横流风扇转动所产生的较大负载,需要长时运动下的浮力状态变化可控。水面运动需要凹形机翼抵抗水气界面的冲击载荷。地面运动需要凹形机翼抵抗横流风扇的负载变化,抵抗地面运动时的轻微碰撞和摩擦。空中运动需要凹形机翼重量轻,保证充足的升力储备。此外,为适应跨域过程,凹形机翼需具备快速排除自身所包裹或包覆的水的能力,缩短起飞距离,降低起飞重量;针对凹形机翼的薄壁凹曲面、凸曲面共形的结构,应考虑工艺实现可能性,降低材料和工艺成本。

3、因此,设计微小型跨域扇翼推进器结构和制造工艺,研制微小型高强度低密度低吸水率的凹形机翼具有重要意义和社会价值。

技术实现思路

1、针对微小型跨域扇翼推进器的凹形机翼需要确保的高强度、低密度及低吸水率的问题,本发明的目的在于提供一种微小型高强度低密度低吸水率凹形机翼及其制造方法。

2、本发明的目的是通过以下技术方案来实现的:

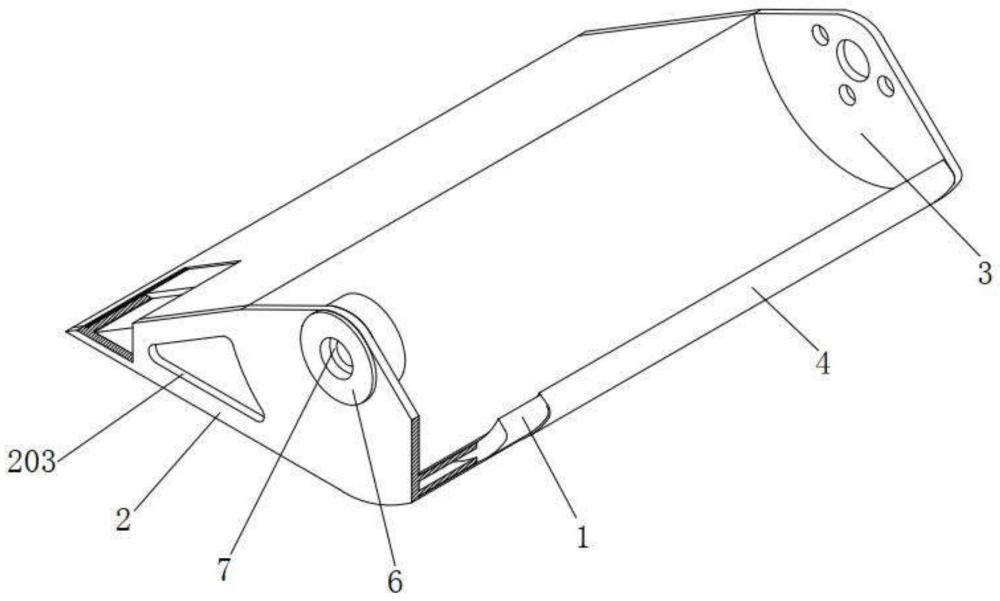

3、一种微小型高强度低密度低吸水率凹形机翼,包括固定机翼填充芯、轴承座端盖、电机座端盖、碳纤维布;

4、所述固定机翼填充芯采用低密度浮力材料制成,所述固定机翼填充芯分为凸出斜面主体部、弧形凹陷部、轴承座端盖插接凸起部及电机座端盖插接凸起部,所述凸出斜面主体部的长度方向的一侧呈凸出的斜面状,所述凸出斜面主体部的长度方向的另一侧延伸成所述弧形凹陷部,所述凸出斜面主体部的长度方向的一端延伸成所述轴承座端盖插接凸起部,所述凸出斜面主体部的长度方向的另一端延伸成所述电机座端盖插接凸起部;

5、所述轴承座端盖上形成有与所述轴承座端盖插接凸起部相契合的插接口部a,所述电机座端盖上形成有与所述电机座端盖插接凸起部相契合的插接口部b,所述轴承座端盖上与所述弧形凹陷部的内侧形成的凹陷区域相对应处用于连接横流风扇,所述电机座端盖上与所述弧形凹陷部的内侧形成的凹陷区域相对应处用于连接电机;

6、在所述轴承座端盖插接凸起部的外表面及电机座端盖插接凸起部的外表面均涂覆聚脲树脂涂层后,所述轴承座端盖插接凸起部与所述轴承座端盖的插接口部a插接,所述电机座端盖插接凸起部与所述电机座端盖的插接口部b插接;在所述固定机翼填充芯、轴承座端盖、电机座端盖完成插接后构成的机翼主体上,对该机翼主体的除轴承座端盖的端面及电机座端盖的端面以外的其余外周面均再涂覆聚脲树脂涂层,对完成再涂覆聚脲树脂涂层后的机翼主体的除轴承座端盖的端面及电机座端盖的端面以外的其余外周面覆盖并压实有碳纤维布,所述碳纤维布的外表面也涂覆聚脲树脂涂层。

7、所述固定机翼填充芯的密度小于或等于200千克每立方米。

8、所述轴承座端盖上与所述弧形凹陷部对应处形成有空心支撑部a,所述电机座端盖上与所述弧形凹陷部对应处形成有空心支撑部b。

9、所述插接口部a的外周面及空心支撑部a的外周面相接,所述插接口部b的外周面及空心支撑部b的外周面相接;所述插接口部a的外周面及空心支撑部a的外周面相接成的外轮廓形状a、所述插接口部b的外周面及空心支撑部b的外周面相接成的外轮廓形状b均与所述凸出斜面主体部的外周面及弧形凹陷部的外周面相接成的外轮廓形状c相同且平齐。

10、所述轴承座端盖插接凸起部的顶面与所述插接口部a的内侧的底面紧密贴合,所述电机座端盖插接凸起部的顶面与所述插接口部b的内侧的底面紧密贴合;所述空心支撑部a及空心支撑部b分别与所述固定机翼填充芯的弧形凹陷部相贴合并相互平齐。

11、所述轴承座端盖上与插接口部a的内侧区域相对应处开设有镂空窗口a,所述电机座端盖上与插接口部b的内侧区域相对应处开设有镂空窗口b。

12、所述轴承座端盖上与所述弧形凹陷部的内侧的凹陷区域相对应处设有轴承座,所述轴承座中嵌有轴承的外圈,所述轴承的内圈直接连接并支撑横流风扇。

13、所述轴承座端盖、电机座端盖及轴承座均采用光敏树脂材料;所述轴承采用陶瓷材料制成。

14、所述电机座端盖采用类abs光敏树脂材料制成;所述轴承座端盖及轴承座采用软硬结合3d打印制成,所述轴承座端盖采用类abs光敏树脂材料制成,所述轴承座采用tpu光敏树脂材料制成。

15、一种如前所述的微小型高强度低密度低吸水率凹形机翼的制造方法,包括以下步骤:

16、步骤一,使用外接夹持装置夹持住所述固定机翼填充芯的凸出斜面主体部,调制聚脲树脂并在固定机翼填充芯的轴承座端盖插接凸起部及电机座端盖插接凸起部的外表面均涂覆聚脲树脂涂层;

17、步骤二,使所述轴承座端盖插接凸起部与所述轴承座端盖的插接口部a插接,通过镂空窗口a观察并确保所述轴承座端盖插接凸起部的顶面与所述插接口部a的内侧的底面紧密贴合,使所述电机座端盖插接凸起部与所述电机座端盖的插接口部b插接,通过镂空窗口b观察并所述电机座端盖插接凸起部的顶面与所述插接口部b的内侧的底面紧密贴合;

18、步骤三,使用外接夹持装置夹持住由固定机翼填充芯、轴承座端盖、电机座端盖完成插接后构成的机翼主体的两端,对该机翼主体的除轴承座端盖的端面及电机座端盖的端面以外的其余外周面均再涂覆聚脲树脂涂层;

19、步骤四,对完成再涂覆聚脲树脂涂层后的机翼主体的除轴承座端盖的端面及电机座端盖的端面以外的其余外周面覆盖并压实有碳纤维布,使碳纤维布与该机翼主体的除轴承座端盖的端面及电机座端盖的端面以外的其余外周面严密接触,之后在碳纤维布的外表面也涂覆聚脲树脂涂层;

20、步骤五,使用外接夹持装置夹持住由固定机翼填充芯、轴承座端盖、电机座端盖完成插接后构成的机翼主体的两端,保证固定机翼填充芯、轴承座端盖、电机座端盖、碳纤维布各结构不移位,等待聚脲树脂涂层固结,之后移除外接夹持装置即得到凹形机翼成品。

21、本发明的优点与积极效果为:

22、1.本发明具有高强度的优点,利用低密度浮力材料制成固定机翼填充芯提高了整体结构的抗压强度,碳纤维布的设置提高了整体结构的抗拉强度,软硬结合3d打印技术制成的具有轴承座的轴承座端盖提高了整体结构的抗震强度,利用聚脲树脂将机翼一体塑化成型提高了不同材料间的粘结强度。

23、2.本发明具有低密度的特点,本发明以低密度浮力材料制成的固定机翼填充芯为主体结构,大幅降低了本发明的平均密度;采用软硬结合3d打印技术制成具有轴承座的轴承座端盖,避免了额外的连接结构引起的整体重量增大及密度增大问题。

24、3.本发明具有低吸水率的特点,本发明利用光敏树脂3d打印材料实现了结构件的密实填充,利用聚脲树脂涂覆低密度浮力材料的工艺,并利用聚脲树脂一体塑化成型工艺,降低了不同材料间的孔隙,从而降低了本发明整体的吸水率。

本文地址:https://www.jishuxx.com/zhuanli/20240722/222007.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表