一种B型燃料舱气室结构的制作方法

- 国知局

- 2024-08-01 06:37:39

本技术涉及大型集装箱船领域,具体涉及一种b型燃料舱气室结构。

背景技术:

1、由于全球范围内对船舶航行的排放要求越来越严格以及常规燃料价格的攀升,目前世界上主要几家航运公司都在批量建造双燃料船舶,即燃油和lng双燃料船。b型燃料舱是lng燃料船常见的液舱形式。

2、b型燃料舱的顶部设有气室,气室安装在燃料舱的顶部,燃料舱内部的低温天然气在气化后会在气室内聚集,燃料加注管穿过气室的向燃料舱加注。由于燃料舱内的液态天然气的温度低至-163℃,故在气室的顶面要额外设置保温层,一般采用浇筑一定厚度的保温材料,在加注过程中由于管道连接,会存在低温天然气的滴、漏以及气室顶部的液化等现象,会对气室顶部的保温层产生腐蚀。

技术实现思路

1、为了解决现有燃料舱气室顶部保温结构存在的缺陷,本实用新型的目的在于提供一种b型燃料舱气室结构。

2、本实用新型采取的技术方案为:

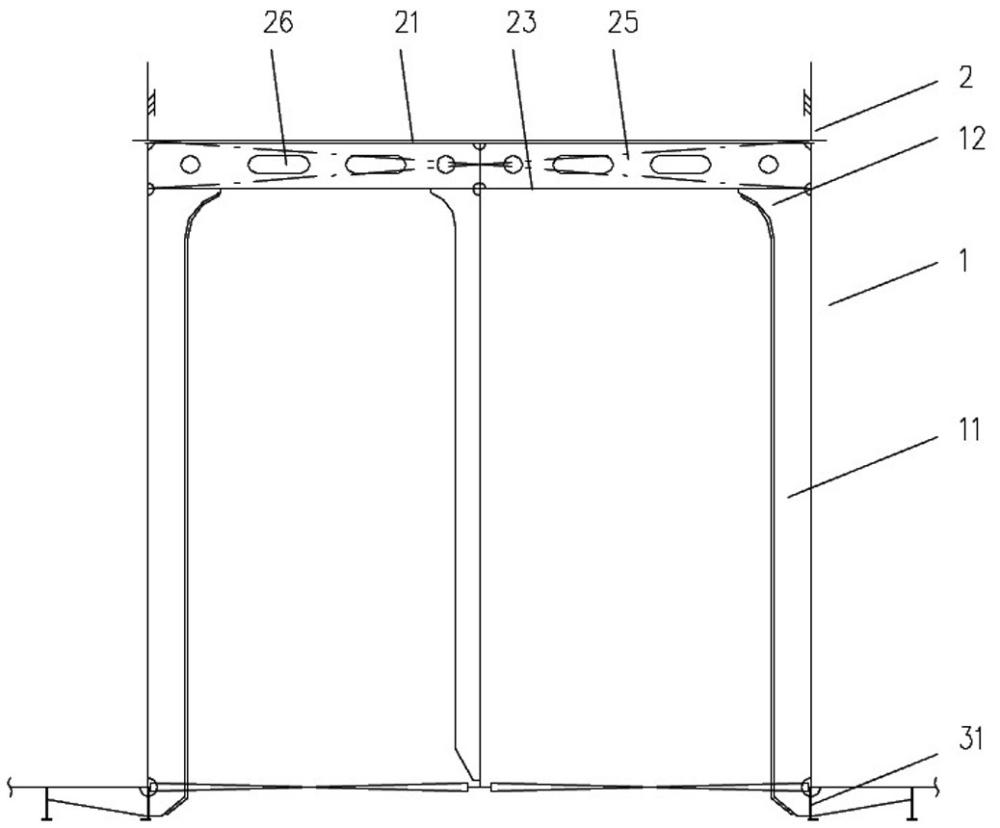

3、一种b型燃料舱气室结构,包括气室本体,气室本体安装在燃料舱的顶部,所述气室的底部与燃料舱联通,气室的顶部安装有隔舱,所述隔舱包括顶板和底板,所述顶板与底板的四周焊接有一圈水密板,一圈所述的水密板、顶板以及底板形成密封腔体,顶板与底板将焊接有肋板框架,所述肋板框架由多块横向肋板以及纵向肋板焊接组成,肋板框架位于密封腔体内将密封腔体分隔为多个独立腔室,各横向肋板和纵向肋板的顶部边缘和底部边缘分别与顶板以及底板焊接固定,各横向肋板和纵向肋板的两侧边缘与水密板焊接固定,所述横向肋板以及纵向肋板上延其长度方向设有多个联通孔,顶板与底板间的独立腔室由联通孔实现联通;所述顶板由多块钢板焊接拼接组成,密封腔体内填充有隔热泡沫。

4、进一步地,所述顶板的顶面的四周焊接有一圈角钢,所述角钢与顶板的顶面形成盘状结构,角钢靠近顶板顶面处安装有泄放塞。

5、进一步地,所述隔舱安装有加注管,加注管的下端穿过隔舱和气室本体伸入燃料舱内,加注管的顶端弯曲呈水平状,加注管的顶端安装有连接法兰,所述连接法兰位于盘状结构内。

6、进一步地,所述气室本体的四个内壁上分别焊接有纵向筋板,所述纵向筋板的顶部向外延伸出弧形托举结构,所述隔舱的底板支撑于所述纵向筋板顶部的托举结构的顶面并焊接固定。

7、进一步地,所述隔舱的一角设有检修孔,所述检修孔顶部安装有舱盖。

8、进一步地,所述气室底部边缘与燃料舱的顶面焊接固定,所述气室本体内壁上的纵向筋板的底部与燃料舱内的t型梁焊接固定。

9、再进一步地,所述气室本体各内壁对应的纵向筋板的底部通过三角状加强板与燃料舱对应位置的竖直梁焊接固定。

10、采取以上技术方案后,本实用新型的有益效果为:

11、通过在气室的顶部设置隔舱,并在隔舱内填充保温泡沫的方式代替在气室顶面浇筑保温层,避免在加注过程中因泄漏等对保温层的造成损伤;隔舱内通过纵向和横向的肋板形成多个独立空间,并通过肋板上的联通孔实现各独立空间的联通,便于在填充保温泡沫时能够将隔舱内完全填充;隔舱的顶部设置一圈角铁形成承水盘的结构,用于收集泄漏的液态天然气并通过泄放塞收集,避免额外设置承水盘。

12、通过气室内壁上的一圈的纵向肋板以及纵壁对隔舱实现支撑,通过燃料舱内部的t型梁以及竖直梁对气室实现支撑,保证了气室结构安装的稳定性。

技术特征:1.一种b型燃料舱气室结构,包括气室本体,气室本体安装在燃料舱的顶部,所述气室的底部与燃料舱联通,其特征在于,气室的顶部安装有隔舱,所述隔舱包括顶板和底板,所述顶板与底板的四周焊接有一圈水密板,一圈所述的水密板、顶板以及底板形成密封腔体,顶板与底板将焊接有肋板框架,所述肋板框架由多块横向肋板以及纵向肋板焊接组成,肋板框架位于密封腔体内将密封腔体分隔为多个独立腔室,各横向肋板和纵向肋板的顶部边缘和底部边缘分别与顶板以及底板焊接固定,各横向肋板和纵向肋板的两侧边缘与水密板焊接固定,所述横向肋板以及纵向肋板上延其长度方向设有多个联通孔,顶板与底板间的独立腔室由联通孔实现联通;所述顶板由多块钢板焊接拼接组成,密封腔体内填充有隔热泡沫。

2.根据权利要求1所述的一种b型燃料舱气室结构,其特征在于,所述顶板的顶面的四周焊接有一圈角钢,所述角钢与顶板的顶面形成盘状结构,角钢靠近顶板顶面处安装有泄放塞。

3.根据权利要求2所述的一种b型燃料舱气室结构,其特征在于,所述隔舱安装有加注管,加注管的下端穿过隔舱和气室本体伸入燃料舱内,加注管的顶端弯曲呈水平状,加注管的顶端安装有连接法兰,所述连接法兰位于盘状结构内。

4.根据权利要求1所述的一种b型燃料舱气室结构,其特征在于,所述气室本体的四个内壁上分别焊接有纵向筋板,所述纵向筋板的顶部向外延伸出弧形托举结构,所述隔舱的底板支撑于所述纵向筋板顶部的托举结构的顶面并焊接固定。

5.根据权利要求1所述的一种b型燃料舱气室结构,其特征在于,所述隔舱的一角设有检修孔,所述检修孔顶部安装有舱盖。

6.根据权利要求1所述的一种b型燃料舱气室结构,其特征在于,所述气室本体底部边缘与燃料舱的顶面焊接固定,所述气室本体内壁上的纵向筋板的底部与燃料舱内的t型梁焊接固定。

7.根据权利要求6所述的一种b型燃料舱气室结构,其特征在于,所述气室本体各内壁对应的纵向筋板的底部通过三角状加强板与燃料舱对应位置的竖直梁焊接固定。

技术总结本技术涉及大型集装箱船领域,提供了一种B型燃料舱气室结构。包括气室本体,气室本体安装在燃料舱的顶部,气室的顶部安装有隔舱,隔舱包括顶板和底板,所述顶板与底板的四周焊接有一圈水密板,顶板与底板将焊接有肋板框架,肋板上延其长度方向设有多个联通孔,顶板与底板间填充有隔热泡沫;通过在气室的顶部设置隔舱,并在隔舱内填充保温泡沫的方式代替在气室顶面浇筑保温层,避免在加注过程中因泄漏等对保温层的造成损伤。隔舱的顶部设置一圈角铁形成承水盘的结构,用于收集泄漏的液态天然气并通过泄放塞收集,避免额外设置承水盘。技术研发人员:徐龙,沈强昇,王立平,左奇,李昂受保护的技术使用者:江苏扬子鑫福造船有限公司技术研发日:20230926技术公布日:2024/5/10本文地址:https://www.jishuxx.com/zhuanli/20240722/224516.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表