一种用于回转体水下航行器的通气减阻装置与制造方法

- 国知局

- 2024-08-01 06:47:35

本发明属于水下减阻,具体涉及一种用于回转体水下航行器的通气减阻装置与制造方法。

背景技术:

1、节能减排、提速增程是船舶与海洋工程领域长期关注的重点和难点之一,不管对于水面舰船,还是水下潜器,工程需求都非常紧迫。超疏水表面的微结构可以封存气膜实现壁面滑移减阻,是一种潜在高效减阻技术,有望广泛应用于各类船舶、潜器。然而作为减阻介质的超疏水表面气膜层处于亚稳定状态,会在水流剪切、压力波动及溶解等影响下逐渐流失,湍流状态时尤为严重。因此,湍流状态下超疏水表面减阻介质封存问题已成为该技术领域的瓶颈。

2、针对超疏水表面气膜流失难题,其中一种有效方法就是尝试对超疏水表面进行气体动态补充,主要有原位产气和人工通气两类方式。原位产气仅在符合特定化学反应条件的微纳复合结构表面才能成功补气,人工通气的方法原理简单,但需要特殊材料和额外配备供气系统。微孔补气方法因其均匀布设的机械结构优势可以实现比较均匀的补气,但气流由微孔喷射会产生气腔形成局部气流,甚至产生增阻,不通气的情况下水压导致倒灌进入微孔甚至航行器内部。目前所用的多孔超疏水材料通过内部通气方法形成的气膜层能在高速射流冲刷下维持良好的减阻效果,但多孔通气容易受背压影响,因水深不同会出现气膜厚度不均匀,部分突出的气泡还会引起增阻现象。因此,发明一种用于回转体水下航行器通气减阻装置与制造方法是迫切需要的。

技术实现思路

1、要解决的技术问题:

2、为了避免现有技术的不足之处,本发明提供一种用于回转体水下航行器的通气减阻装置与制造方法,将通气减阻装置设计为放射状结构,能够根据设定路径通气,在减阻表面形成均匀的减阻气膜层,不会因局部所受外部压力不同而影响整体通气效果;本发明能够对回转体水下航行器表面进行均匀补气,解决了回转体水下航行器因局部压力不同导致水下减阻提速效果不佳的问题。

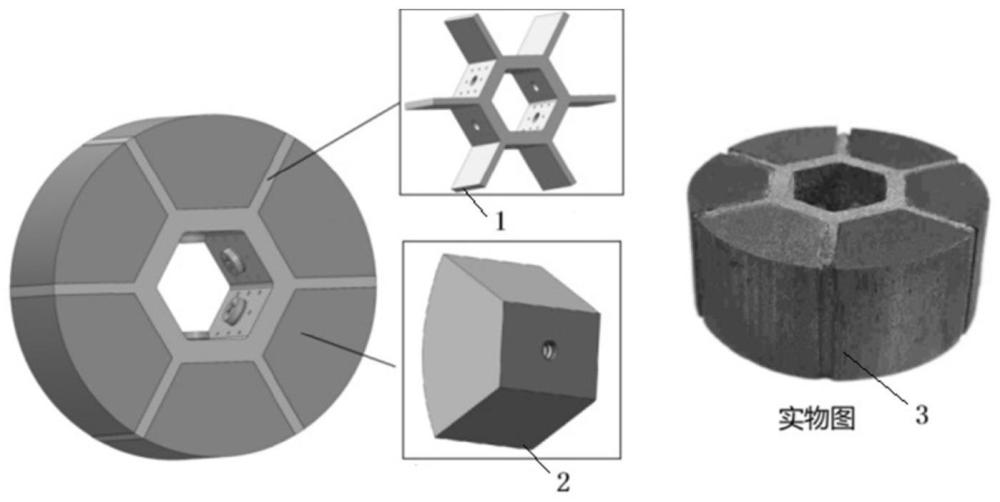

3、本发明的技术方案是:一种用于回转体水下航行器的通气减阻装置,所述通气减阻装置为放射状结构,每个放射支路为一个通气减阻单元,其气流入口均位于放射中心,出口位于各放射支路的末端;

4、供气系统的输出端与放射中心各放射支路的口连通,气流经各放射支路的气流通道从末端出口排出,形成均匀的环形减阻气膜层。

5、本发明的进一步技术方案是:所述通气减阻单元的排气出口为均匀产气的多孔弧面结构;多个通气减阻单元沿周向均布,由各通气减阻单元的弧面排气出口拼接为完整多孔周面,该周面的型面与所述回转体水下航行器的周面一致。

6、本发明的进一步技术方案是:所述通气减阻单元包括微孔补气支架和超疏水多孔扩散层;所述微孔补气支架从放射中心延伸至多孔周面,用于支撑超疏水多孔扩散层,并对进入气流入口的气流方向进行导引和约束;所述支撑超疏水多孔扩散层的内端与设置于微孔补气支架上的气流入口连通,内部的多孔结构形成气流通道,外端即为多孔弧面结构。

7、本发明的进一步技术方案是:各通气减阻单元的微孔补气支架为一体结构设计,位于放射中心的部分是中空的等边多边形棱柱,等边多边形棱柱的各个侧面上均设置有气流入口,各棱边向外沿径向方向延伸至多孔弧面,形成通气减阻单元的气流导引和约束隔板,各隔板将通气减阻装置分隔为等间隔的通气区域;并在相邻隔板之间的通气区域设置超疏水多孔扩散层;

8、供气系统将气流通入等边多边形棱柱的中空腔体内,通过各侧面上的气流入口进入各通气区域的超疏水多孔扩散层,由超疏水多孔扩散层内部的多孔结构将气流分散为若干均匀的分支气流后,从多孔弧面排出形成均匀的环形减阻气膜层。

9、本发明的进一步技术方案是:所述超疏水多孔扩散层是由多孔扩散层外侧超疏水处理制备而成。

10、本发明的进一步技术方案是:所述通气减阻单元的径向厚度占回转体水下航行器中段长度的1/20~1/10。

11、本发明的进一步技术方案是:所述等边多边形棱柱的截面为边数为6~15个,回转体水下航行器的半径越大边数越多。

12、一种用于回转体水下航行器的通气减阻装置的制造方法,具体步骤如下:

13、步骤1:设计并加工分区微孔补气支架;

14、步骤2:设计并制备超疏水多孔扩散层的毛坯状态;

15、步骤3:制备超疏水多孔扩散层的成品;

16、步骤4:装配微孔补气支架和超疏水多孔扩散层,得到通气减阻装置;

17、步骤5:将通气减阻装置安装于回转体上。

18、本发明的进一步技术方案是:所述步骤2中,通过热压金属合金颗粒获得多孔材料,将所得多孔材料加工成与微孔补气支架相邻隔板之间的通气区域一样的结构,即得到超疏水多孔扩散层的毛坯状态。

19、本发明的进一步技术方案是:所述步骤3中,采用腐蚀和疏水涂层方法处理多孔合金表面,通过改变热压模具几何形状和超疏水处理工艺参数来控制多孔材料的形状与表面润湿性。

20、有益效果

21、本发明的有益效果在于:

22、1.本发明的一种用于回转体水下航行器的通气减阻装置与制造方法,属于一种主动补气装置,该装置的制造方法简单,所采用的车削、线切割等方式均为现有常用加工方法,因此装置加工通用性和批量性较容易实现,且装配操作便捷。

23、2.本发明的一种用于回转体水下航行器的通气减阻装置,整体为放射状结构,采用分区微孔补气结合气体扩散层的补气方式,不仅避免了受背压影响而产生气膜厚度不均匀的弊端,而且扩散层由网状结构的多孔介质构成,可以起到气体扩散作用,使得表面气膜层均匀铺展,还能防止射流引起的气膜层不均匀分布,降低了流体动力摩擦阻力。此外,表面疏水处理还能避免不补气时的气体渗漏。

24、3.本发明的一种用于回转体水下航行器的通气减阻装置,分区和微孔的数量可以根据实际补气需要确定,装置尺寸也可根据具体航行器尺寸作相应调节,具有很大的应用市场和发展前景。

技术特征:1.一种用于回转体水下航行器的通气减阻装置,其特征在于:所述通气减阻装置为放射状结构,每个放射支路为一个通气减阻单元,其气流入口均位于放射中心,出口位于各放射支路的末端;

2.根据权利要求1所述一种用于回转体水下航行器的通气减阻装置,其特征在于:所述通气减阻单元的排气出口为均匀产气的多孔弧面结构;多个通气减阻单元沿周向均布,由各通气减阻单元的弧面排气出口拼接为完整多孔周面,该周面的型面与所述回转体水下航行器的周面一致。

3.根据权利要求2所述一种用于回转体水下航行器的通气减阻装置,其特征在于:所述通气减阻单元包括微孔补气支架和超疏水多孔扩散层;所述微孔补气支架从放射中心延伸至多孔周面,用于支撑超疏水多孔扩散层,并对进入气流入口的气流方向进行导引和约束;所述支撑超疏水多孔扩散层的内端与设置于微孔补气支架上的气流入口连通,内部的多孔结构形成气流通道,外端即为多孔弧面结构。

4.根据权利要求3所述一种用于回转体水下航行器的通气减阻装置,其特征在于:各通气减阻单元的微孔补气支架为一体结构设计,位于放射中心的部分是中空的等边多边形棱柱,等边多边形棱柱的各个侧面上均设置有气流入口,各棱边向外沿径向方向延伸至多孔弧面,形成通气减阻单元的气流导引和约束隔板,各隔板将通气减阻装置分隔为等间隔的通气区域;并在相邻隔板之间的通气区域设置超疏水多孔扩散层;

5.根据权利要求4所述一种用于回转体水下航行器的通气减阻装置,其特征在于:所述超疏水多孔扩散层是由多孔扩散层外侧超疏水处理制备而成。

6.根据权利要求5所述一种用于回转体水下航行器的通气减阻装置,其特征在于:所述通气减阻单元的径向厚度占回转体水下航行器中段长度的1/20~1/10。

7.根据权利要求6所述一种用于回转体水下航行器的通气减阻装置,其特征在于:所述等边多边形棱柱的截面为边数为6~15个,回转体水下航行器的半径越大边数越多。

8.一种权利要求1-7任一项所述用于回转体水下航行器的通气减阻装置的制造方法,其特征在于具体步骤如下:

9.根据权利要求8所述用于回转体水下航行器的通气减阻装置的制造方法,其特征在于:所述步骤2中,通过热压金属合金颗粒获得多孔材料,将所得多孔材料加工成与微孔补气支架相邻隔板之间的通气区域一样的结构,即得到超疏水多孔扩散层的毛坯状态。

10.根据权利要求9所述用于回转体水下航行器的通气减阻装置的制造方法,其特征在于所述步骤3中,采用腐蚀和疏水涂层方法处理多孔合金表面,通过改变热压模具几何形状和超疏水处理工艺参数来控制多孔材料的形状与表面润湿性。

技术总结本发明一种用于回转体水下航行器的通气减阻装置与制造方法,属于水下减阻技术领域;所述通气减阻装置为放射状结构,每个放射支路为一个通气减阻单元,其气流入口均位于放射中心,出口位于各放射支路的末端;供气系统的输出端与放射中心各放射支路的口连通,气流经各放射支路的气流通道从末端出口排出,形成均匀的环形减阻气膜层。本发明能够根据设定路径通气,在减阻表面形成均匀的减阻气膜层,不会因局部所受外部压力不同而影响整体通气效果;本发明能够对回转体水下航行器表面进行均匀补气,解决了回转体水下航行器因局部压力不同导致水下减阻提速效果不佳的问题。技术研发人员:胡海豹,丁海艳,文俊,谢络,张梦卓,黄潇,杜鹏,陈效鹏受保护的技术使用者:西北工业大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240722/225062.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种航道浮标的制作方法

下一篇

返回列表