一种船舶减摇鳍安装方法与流程

- 国知局

- 2024-08-01 06:49:38

本技术涉及船舶建造,尤其涉及一种船舶减摇鳍安装方法。

背景技术:

1、很多小型船舶都配备减摇鳍,以减少船舶在航行过程的横摇,提供人员在船上的舒适度。在船舶建造过程中,就离不开减摇鳍安装。

2、现有技术cn109080764b一种确定减摇鳍鳍轴中心线的方法和cn109606552b一种倾斜船体减摇鳍基座的定位方法都是提供了船坞和船台建造船舶减摇鳍鳍轴中心线的定位方法,没有涉及到鳍座定位、鳍座与船体结构焊接、鳍座焊接检验、机械组合体安装、机械组合体与鳍座密性检查、导流罩安装、鳍叶安装、鳍叶转动角度检查、鳍叶附件安装及涂装等相关内容。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种船舶减摇鳍安装方法。提高了外板开孔的准确性和鳍座装配精度;通过鳍座定位的方法能有效防止鳍座定位时沿鳍轴中心线旋转,能进一步验证鳍轴中心线定位的准确性,提高了减摇鳍安装精度和可靠性。通过在机械组合体安装前对鳍座内孔的尺寸进行测量、修磨和控制,保证了机械组合体与鳍座内孔的配合精度,提高了机械组合体安装的效率,降低了机械组合体与鳍座内孔密封装置出现渗漏情况的可能性。

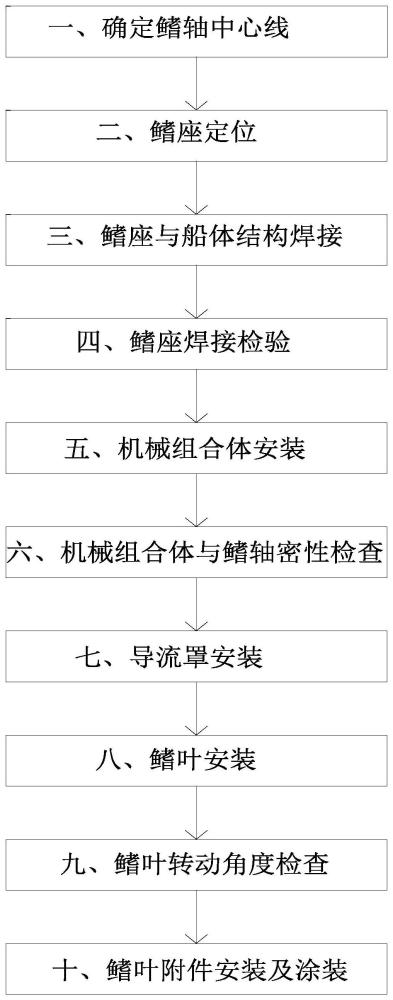

2、本技术实施例提供一种船舶减摇鳍安装方法,包括如下步骤:

3、第一步,确定鳍轴中心线;

4、第二步,鳍座定位;

5、第三步,鳍座与船体结构焊接;

6、第四步,鳍座焊接检验:对焊脚高度、焊接质量进行检验;对圆筒体与船外板的焊缝以及鳍座腹板与船体结构焊缝进行超声波和磁粉探伤检验;对圆筒体与船外板焊缝进行煤油密性试验;确定各项检验结果均合格后进行下一步;

7、第五步,机械组合体安装:机械组合体安装前应检验鳍座焊接后内孔圆度及圆柱度,对无法通过的地方进行拂磨处理,直至检验通规通过整个筒体;检验通规尺寸按机械组合体与鳍座筒体配合公差进行加工制造;鳍座筒体经拂磨后的直径应满足图纸要求;在鳍座上平面安装帆布垫,吊起相应的机械组合体装入鳍座上的圆筒体内,吊装时应注意防止机械组合体上三个“o”形密封圈和鳍座上平面上的帆布垫被损坏,然后用螺栓将机械组合体与鳍座连接起来;

8、第六步,机械组合体与鳍座密性检查:采用密性检查装置,对机械组合体安装后机械组合体本身两处密封装置及机械组合体与鳍座之间密封装置进行密性检查,如发现密封不达标则进行检查处理直至检验结果符合要求;

9、第七步,导流罩安装:在吊装鳍叶前按图纸要求安装导流罩;

10、第八步,鳍叶安装:吊装相应的鳍叶,将与相应鳍配好的密封压环与密封圈套在鳍轴上紧靠轴套,再将鳍叶装到相应机械组合体的鳍轴上压紧,然后用螺母紧固,满足安装要求;

11、第九步,鳍叶转动角度检查:转动将鳍转到机械限位,在转动过程中检查鳍根与舰外板间的间隙最小间隙不小于10mm,以免鳍与外板相碰;

12、第十步,鳍叶附件安装及涂装:焊上螺母挡块,将鳍上的盖板焊好,确定焊缝水密,鳍表面光顺;在焊盖板前,在盖板下的空腔内涂防锈漆,按图纸要求在鳍叶上安装牺牲阳极锌块,按照涂装要求在下水前对鳍叶外表面的锌块表面除外区域进行涂装。

13、在一些实施例中,所述第一步,确定鳍轴中心线包括以下具体步骤:

14、s2.1,测量减摇鳍中心线附近三挡肋位的基线l0,计算平均基线并按此平均基线作为基准;

15、s2.2,在减摇鳍安装肋位的左右舷处垂直距离平均基线l0为-500mm铺设划线桌各一块,尺寸为2000×1000×4mm;

16、s2.3,调整全站仪与船体基线平行,使用全站仪在船体外板上打出减摇鳍所在肋位线l1,以及减摇鳍鳍轴中心线所在肋位线l1上的点a,a点距基线的高差根据图纸确定;

17、s2.4,根据桌面距船体外板a高差ha+500mm使用全站仪在划线桌上打出b点,并在桌面上画出b点,b点为a点与船体基线的垂直投影线即hab=ha+500mm;

18、s2.5,根据已知的减摇鳍中心线与船体基线面的夹角a和a点与b点的高差ha+500mm,通过三角函数lbc=(hab)/tan(β)计算得出c点相对于b点的坐标使用全站仪在桌面上打出c点,并在桌面上画出c点,连接bc;

19、s2.6,ac的连线lac=hab/sin(β),根据已知的减摇鳍中心线与船体肋位舷的夹角为r,lcd=lac*tan(r),cd垂直与bc,根据d点坐标使用全站仪找出d点,在桌面上画出d点;

20、s2.7,连接ad即为减摇鳍鳍轴中心线,装拉线支架ⅰ,用细钢丝穿过拉线支架ⅰ及其靶板,用粉线连接ad两点,根据粉线中心将靶板在拉线支架ⅰ面板定位并做好e点标志;

21、s2.8,在船体外板a点处做好中心线标志,并以a点为圆心切割一个圆孔;

22、s2.9,将拉线支架ⅱ在船体内部按图所示的要求竖起并焊接定位,用细钢丝连接e、f两点,通过调整垂直靶板f点位置,使细钢丝与a点中心孔标志一致,确定垂直靶板f点的位置。钢丝ef的连线即为鳍轴定位中心线。

23、在一些实施例中,所述s2.6中,当确定靠近船首处减摇鳍中心线时,d点在c点的船首方向,当确定靠近船尾处减摇鳍中心线时,d点在c点的船尾方向。

24、在一些实施例中,所述s2.8中,圆孔的直径为外板划圆工装连接件外径+3~+5mm。

25、在一些实施例中,所述s2.7和所述s2.9中,细钢丝直径应略小于外板划圆工装连接件中间贯穿孔直径。

26、在一些实施例中,所述第二步,鳍座定位包括以下具体步骤:

27、s61,使用减摇鳍画圆工装,把细钢丝ef拆下,将细钢丝从工装的连接件中孔中穿过,此时连接件在船外侧,且连接件的螺纹端朝向船外,将连接件插入船体外板预先开设的a点通孔中,然后拉紧细钢丝使其与ef靶点重合,调整连接件贯穿孔与细钢丝同心,后将连接件焊接在船体外板上;

28、s62,拆除细钢丝,将减摇鳍画圆工装进行安装和划圆,具体直径尺寸根据图纸确定;

29、s63,根据船体外板上所画的开孔圆进行开孔;

30、s64,将对应的鳍座由船内向外放置在船体外板上,将细钢丝通过ef靶拉好,调整鳍座的位置,画好切割余量;

31、s65,将减摇鳍鳍座拉出来根据前面画的切割余量进行切割;

32、s66,减摇鳍鳍座余量切割好后,重复步骤s64,然后进行定位。

33、在一些实施例中,所述调整鳍座的位置包括:

34、调整鳍座前后侧板与船加强肋板平行;

35、调整鳍座前后、左右位置,使鳍座内孔与细钢丝同心,中心偏差≤0.25mm;

36、调整鳍座安装面板至船体外板a高差满足图纸要求;

37、测量鳍座横向高差和纵向高差应符合要求,以验证鳍轴中心线与船体基线面的夹角β,鳍轴中心线与肋位线的夹角r,并确保鳍座未围绕鳍轴中心线旋转。

38、在一些实施例中,所述鳍座横向高差h横=l7 8*sin(90°-β)和纵向高差h纵=l910*sin(β)*sin(r),高差的范围根据β和r角度允许公差进行计算,使用全站仪测量纵向和横向高差时需将全站仪调整与船体基线平行,前鳍鳍座纵向高差测量时船首方向的点高于船尾方向的点,后鳍鳍座纵向高差测量时船尾方向的点高于船首方向的点,鳍座横向高差测量时前鳍和后鳍靠近船舷处的点均高于靠近船中方向的点。

39、在一些实施例中,所述第三步中,所述的鳍座与船体结构焊接,应采取对称退焊焊接,在焊接过程中根据预设频次测量并进行所述调整鳍座的位置;

40、鳍座焊接完毕后,圆筒体伸出外板距离根据安装图确定,将超出部分切割去除,并将切割处打磨光顺。

41、基于上述技术方案,本发明一种船舶减摇鳍安装方法经过实践应用取得了如下技术效果:

42、1、提高了外板开孔的准确性和鳍座装配精度;

43、2、通过鳍座定位的方法能有效防止鳍座定位时沿鳍轴中心线旋转,能进一步验证鳍轴中心线定位的准确性,提高了减摇鳍安装精度和可靠性。

44、3、通过在机械组合体安装前对鳍座内孔的尺寸进行测量、修磨和控制,保证了机械组合体与鳍座内孔的配合精度,提高了机械组合体安装的效率,降低了后期使用中出现渗漏情况的可能性。

本文地址:https://www.jishuxx.com/zhuanli/20240722/225205.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。