一种母线槽的生产工艺的制作方法

- 国知局

- 2024-08-01 03:07:44

本发明涉及母线槽,具体涉及一种母线槽的生产工艺。

背景技术:

1、母线槽是由铜、铝母线柱构成的一种封闭的金属装置,用来为分散系统各个元件分配较大功率。在户内低压的电力输送干线工程项目中已越来越多地代替了电线电缆。在母线槽的制作过程中,其中的母线包排至关重要。通过在母线排外包覆一层绝缘材料使母线排具有绝缘阻燃等性能。但是传统聚酯薄膜包覆工艺使用聚酯套管手工包覆,颈部(端头)使用单面聚酯胶贴手工缠绕,包覆后铜排侧面有开口,如遇水源会从母线槽外壳的薄弱点进水母线槽内部,再经过铜排包覆的聚酯套管开口处进入铜排内部,造成短路,从而使母线槽受损,传统聚酯薄膜包覆工艺:1.贴合不紧密;2.相排之间、地排与外壳型材之间贴合不紧密;3.手工包覆的聚酯套管本身散热性能差。

技术实现思路

1、本发明提供了一种母线槽的生产工艺,旨在解决现有技术中存在的技术问题。

2、为解决上述问题,本发明采用的技术方案是:

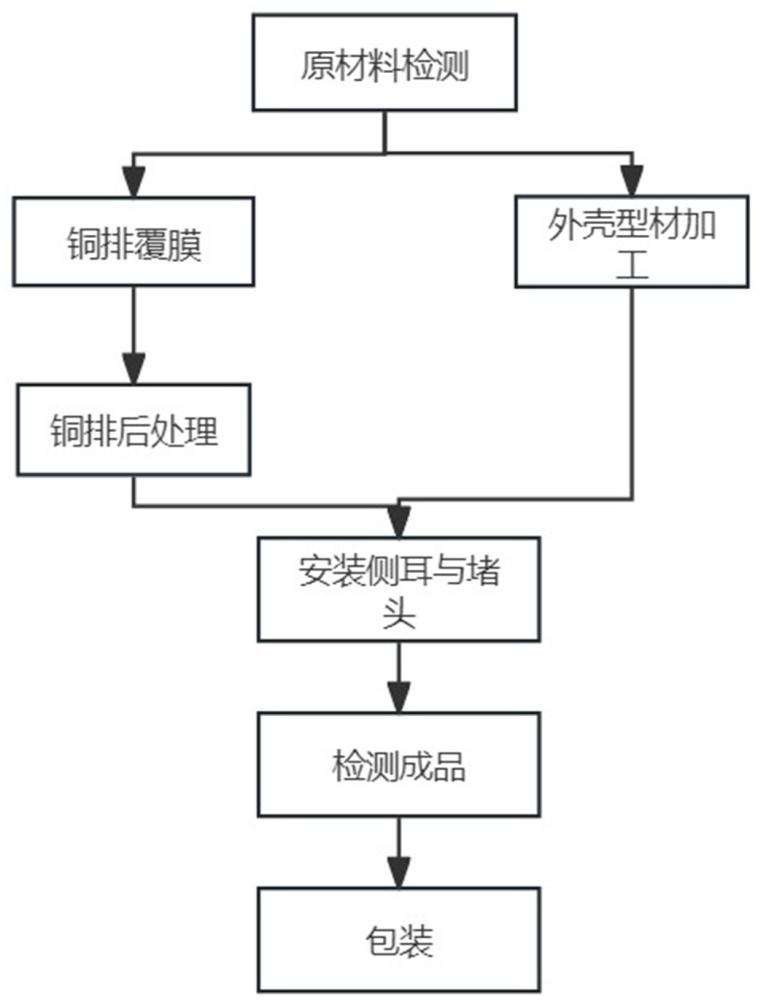

3、一种母线槽的生产工艺,包括如下步骤:

4、s1,原材料检测;

5、s2,铜排覆膜,将高分子绝缘材料通过挤出机均匀挤塑在铜排上;

6、s3,铜排后处理,包括覆膜后铜排的定长切割和折弯;

7、s4,外壳型材加工,包括型材下料切割、型材冲孔;

8、s5,母线槽的组装,将四片经过高分子绝缘材料覆膜后的铜排和地排组合在一起,所述铜排包括相排和零排,所述地排位于中间位置,将组合件装入外壳;

9、s6,安装侧耳与堵头,将堵头连接在母线槽盖板孔上,用于连接侧耳与两节母线之间的连接器盖板,侧耳连接在堵头上,用于两节母线之间的连接器限位与两节母线之前的外壳接地连续性;

10、s7,检测成品;

11、s8,包装。

12、进一步的,所述步骤s2中铜排覆膜具体方式为将高分子绝缘材料的原材料按比例混合好之后倒入挤出机,使用高频加热装置对高分子绝缘材料进行加热融化,同时将需要覆膜的铜排放入挤塑模具,通过自动传动装置匀速向前推动铜排,高分子绝缘材料在挤塑模具中通过模具内部的导流层后从出口出来均匀涂敷在铜排上。

13、进一步的,所述步骤s2中铜排覆膜前还要进行打磨,打磨的具体方式为使用细砂纸对铜排表面进行轻微打磨,打磨后表面不应有毛刺和氧化皮。

14、进一步的,所述铜排覆膜后还要进行降温工序,所述挤出机后端连接水冷设备,覆膜后的铜排通过自动传动装置覆膜后直接传动到水冷设备,通过水冷降温。

15、进一步的,所述步骤s2中铜排上的覆膜采用pe类高分子材料。

16、进一步的,所述步骤s2中铜排覆膜中挤出机将高分子材料均匀稳定的挤塑在铜板上,四面厚度在0.3-0.5mm间,挤塑速度至少为1m/min。

17、进一步的,所述步骤s5中母线槽的组装还包括相排、零排和地排组合后,左右两侧各贴合母线槽侧板,通过气缸将母线槽侧板与组合件严密地贴合夹紧,在母线槽侧板与铜排上下两端粘贴防水胶贴,然后将连接器盖板铆接在铜排上下两端,铆接距离不大于200mm。

18、进一步的,所述步骤s1中原材料检测包括查看所有原材料厂家质保书;目测铜排表面应无夹灰、碰伤、变形、开裂、凹坑;使用游标卡尺对铜排厚度,宽度进行查验。

19、更进一步的,所述步骤s4中型材冲孔包括冲漏水孔和螺丝孔。

20、基于上述技术方案,可产生如下技术效果:

21、1.本发明提供了一种母线槽的生产工艺,采用了高分子绝缘材料挤塑新工艺,使用智能化设备、模具等将铜排全封闭式地贴合整体包覆起来,包覆后无开口,并且包覆的高分子绝缘材料与铜排紧密贴合,中间无空气,即使遇到水源从母线槽外壳的薄弱点进入母线槽内部,水源都无法再进入铜排内部,不会造成短路和母线槽受损的情况。传统工艺母线槽是利用铝合金外壳保护铜排,高分子材料挤塑新工艺从母线槽内部解决母线槽的防水性能问题。

22、2.本发明通过挤塑覆膜高分子绝缘材料经智能化设备挤塑后与铜排紧密贴合,中间无气泡;排与排之前贴合更加紧密,大大增加排与排之间的热传导性;因地排在正常通电情况下自身并不发热,故新工艺将pe排放置在相排中间,让通电后发热的相排与铝合金外壳紧密贴合,起到更好的散热效果。

技术特征:1.一种母线槽的生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s2中铜排覆膜具体方式为将高分子绝缘材料的原材料按比例混合好之后倒入挤塑机,使用高频加热装置对高分子绝缘材料进行加热融化,同时将需要覆膜的铜排放入挤塑模具,通过自动传动装置匀速向前推动铜排,高分子绝缘材料在挤塑模具中通过模具内部的导流层后从出口出来均匀涂敷在铜排上。

3.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s2中铜排覆膜前还要进行打磨,打磨的具体方式为使用细砂纸对铜排表面进行轻微打磨,打磨后表面不应有毛刺和氧化皮。

4.根据权利要求2所述的一种母线槽的生产工艺,其特征在于,所述铜排覆膜后还要进行降温工序,所述挤出机后端连接风冷或水冷设备,覆膜后的铜排通过自动传动装置覆膜后直接传动到风冷或水冷设备,通过风冷或水冷降温。

5.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s2中铜排上的覆膜采用pe类高分子材料。

6.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s2中铜排覆膜中挤出机将高分子材料均匀稳定的挤塑在铜板上,四面厚度在0.3-0.5mm间,挤塑速度至少为1m/min。

7.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s5中母线槽的组装还包括相排、零排和地排组合后,左右两侧各贴合母线槽侧板(1),通过气缸将母线槽侧板(1)与组合件严密地贴合夹紧,在母线槽侧板(1)与铜排上下两端粘贴防水胶贴,然后将连接器盖板(2)铆接在铜排上下两端,铆接距离不大于200mm。

8.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s1中原材料检测包括查看所有原材料厂家质保书;目测铜排表面应无夹灰、碰伤、变形、开裂、凹坑;使用游标卡尺对铜排厚度,宽度进行查验。

9.根据权利要求1所述的一种母线槽的生产工艺,其特征在于,所述步骤s4中型材冲孔包括冲漏水孔和螺丝孔。

技术总结本发明公开了一种母线槽的生产工艺,包括原材料检测,铜排覆膜,铜排后处理,外壳型材加工,母线槽的组装,安装侧耳与堵头,检测成品;包装。铜排覆膜采用了挤塑方式,将母线排和高分子材料加热后且温度基本保持一致,通过挤塑设备将高分子材料均匀地挤塑在母线排上。覆膜后母线排外部膜层均匀度良好,显著提高了母线槽的防水性能、散热性能、耐热性能。扩大了母线槽的使用场景,如室外或其它特定场所。技术研发人员:左旦军,楚道中,李超受保护的技术使用者:四川蜀腾母线有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240723/211541.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表