一种工程胎胎侧自动刺扎装置的制作方法

- 国知局

- 2024-08-01 03:10:29

本技术涉及轮胎制造,尤其涉及一种工程胎胎侧自动刺扎装置。

背景技术:

1、胎侧是轮胎的重要组成部分。在轮胎成型过程中受各部件粘合性能和边部厚度差、扇形块膨胀间隙、辊压压力等因素影响,在成型过程中易产生气泡,导致轮胎出现次品。因此在轮胎成型工序中需要在胎侧挤出工序中对胎侧进行预刺孔。

2、现有技术中为了避免在工程胎胎侧在成型鼓反包后容易产生气泡,气泡无法排出,胎胚成型硫化后脱层造成废胎的问题,车间内通常采用在工程胎胎侧由一人进行人工刺扎,造成员工劳动强度大,费时费力且刺扎不均匀,不能满足工艺要求,带来很大的人工成本浪费。

技术实现思路

1、针对现有技术存在的不足,本实用新型实施例的目的是提供一种工程胎胎侧自动刺扎装置。

2、为了实现上述目的,本实用新型实施例提供了如下技术方案:

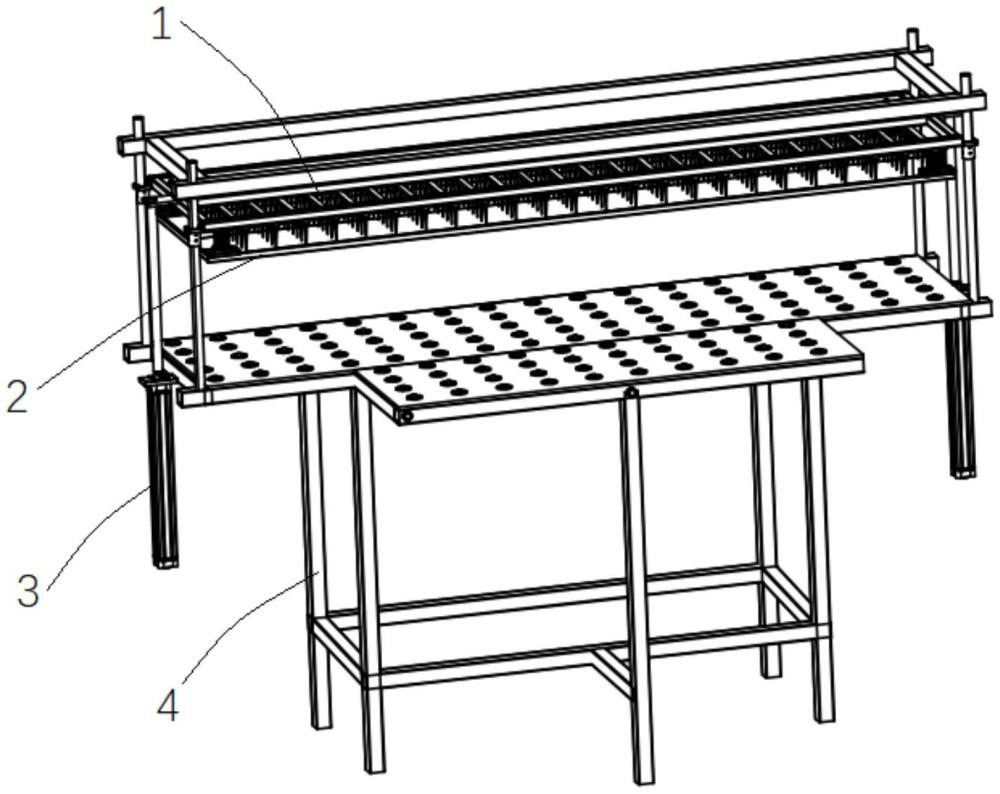

3、一种工程胎胎侧自动刺扎装置,包括:机架、刺扎组件、脱离组件和驱动机构;所述刺扎组件安装在所述机架上,刺扎组件包括刺针和用于安装刺针的针板,所述刺针的横截面为矩形;所述脱离组件包括复位板和复位弹簧,所述复位板通过复位弹簧连接在所述针板的下侧,且复位板上设置有过孔,所述过孔与所述刺针相对应;所述驱动机构设置在所述机架上,驱动机构的一端与所述针板连接并能带动针板升降。

4、可选的,所述机架包括台架和架体,所述架体设置在所述台架上侧,所述刺扎组件和脱离组件设置在所述架体上,所述驱动机构的固定端安装在所述台架上,所述驱动机构的活动端与所述刺扎组件连接。

5、可选的,所述台架包括支撑板、搁物板和支撑腿,所述支撑板和搁物板位于同一平面上,所述支撑板的长度大于所述搁物板的长度,支撑板位于所述刺扎组件下侧,所述支撑腿位于所述支撑板和搁物板下侧。

6、可选的,所述支撑板和搁物板上设置有滚珠,所述滚珠的最高点高于支撑板或搁物板的上平面,且滚珠能自由转动。

7、可选的,所述架体包括立杆和横梁,所述立杆和横梁搭接成框架结构,所述刺扎组件的针板安装在所述立杆上,并能沿所述立杆上下滑动。

8、可选的,所述刺扎组件的针板与所述立杆通过直线轴承连接,所述直线轴承的内圈套接在所述立杆上,所述针板套接在所述直线轴承的外圈上。

9、可选的,所述驱动机构为驱动缸,所述驱动缸包括缸体和活塞杆,所述缸体安装在所述支撑板上,所述活塞杆的外漏端与所述针板连接。

10、可选的,所述搁物板的侧面设置有用于控制所述驱动缸的按钮,所述按钮具有两个,且两个按钮串联连接。

11、可选的,所述刺针的材质为高速钢。

12、可选的,所述机架外侧设置有防护网。

13、本实用新型实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14、本实用新型通过针板下侧设置的刺针能够一次性自动把工艺需要的孔眼打出来,便于控制刺孔位置,作业精度较高,而且减轻了操作人员的劳动强度。而且,在刺扎时脱离组件的复位弹簧随刺扎组件一起动作时产生压缩,刺扎后,利用复位弹簧的自动弹力完成脱离组件的回位复原,防止胎侧部件黏连在刺针上脱离不下来,避免了人工从刺针上剥离胎侧部件的情况。另外,将刺针的横截面设置为矩形,一方面便于刺孔时排气,进而方便的刺入胎侧部件;另一方面也在一定程度上防止刺扎后孔眼的聚合,保证刺孔效果,同时降低刺针脱离的难度。

15、本实用新型附加方面的优点将在下面的描述中给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:1.一种工程胎胎侧自动刺扎装置,其特征在于,包括:机架、刺扎组件、脱离组件和驱动机构;

2.如权利要求1所述的工程胎胎侧自动刺扎装置,其特征在于,所述机架包括台架和架体,所述架体设置在所述台架上侧,所述刺扎组件和脱离组件设置在所述架体上,所述驱动机构的固定端安装在所述台架上,所述驱动机构的活动端与所述刺扎组件连接。

3.如权利要求2所述的工程胎胎侧自动刺扎装置,其特征在于,所述台架包括支撑板、搁物板和支撑腿,所述支撑板和搁物板位于同一平面上,所述支撑板的长度大于所述搁物板的长度,支撑板位于所述刺扎组件下侧,所述支撑腿位于所述支撑板和搁物板下侧。

4.如权利要求3所述的工程胎胎侧自动刺扎装置,其特征在于,所述支撑板和搁物板上设置有滚珠,所述滚珠的最高点高于支撑板或搁物板的上平面,且滚珠能自由转动。

5.如权利要求3所述的工程胎胎侧自动刺扎装置,其特征在于,所述架体包括立杆和横梁,所述立杆和横梁搭接成框架结构,所述刺扎组件的针板安装在所述立杆上,并能沿所述立杆上下滑动。

6.如权利要求5所述的工程胎胎侧自动刺扎装置,其特征在于,所述刺扎组件的针板与所述立杆通过直线轴承连接,所述直线轴承的内圈套接在所述立杆上,所述针板套接在所述直线轴承的外圈上。

7.如权利要求6所述的工程胎胎侧自动刺扎装置,其特征在于,所述驱动机构为驱动缸,所述驱动缸包括缸体和活塞杆,所述缸体安装在所述支撑板上,所述活塞杆的外漏端与所述针板连接。

8.如权利要求7所述的工程胎胎侧自动刺扎装置,其特征在于,所述搁物板的侧面设置有用于控制所述驱动缸的按钮,所述按钮具有两个,且两个按钮串联连接。

9.如权利要求1所述的工程胎胎侧自动刺扎装置,其特征在于,所述刺针的材质为高速钢。

10.如权利要求1所述的工程胎胎侧自动刺扎装置,其特征在于,所述机架外侧设置有防护网。

技术总结本技术涉及轮胎制造技术领域,尤其涉及一种工程胎胎侧自动刺扎装置,包括:机架、刺扎组件、脱离组件和驱动机构;所述刺扎组件安装在所述机架上,刺扎组件包括刺针和用于安装刺针的针板,所述刺针的横截面为矩形;所述脱离组件包括复位板和复位弹簧,所述复位板通过复位弹簧连接在所述针板的下侧,且复位板上设置有过孔,所述过孔与所述刺针相对应;所述驱动机构设置在所述机架上,驱动机构的一端与所述针板连接并能带动针板升降。通过本技术能够一次性自动把工艺需要的孔眼打出来,避免了人工从刺针上剥离胎侧部件的情况,防止刺扎后孔眼的聚合,保证刺孔效果。技术研发人员:杨洪良,刘建,朱昊,黄建民,曹国庆,朱德康,刘冲,孟令胜受保护的技术使用者:通力轮胎有限公司技术研发日:20231114技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/211793.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表