一种提高湿插拔连接器用氟硅橡胶皮囊撕裂强度的硫化工艺

- 国知局

- 2024-08-01 03:19:05

本发明涉及湿插拔连接器的插孔组橡胶皮囊,具体涉及一种提高湿插拔连接器用氟硅橡胶皮囊撕裂强度的硫化工艺。

背景技术:

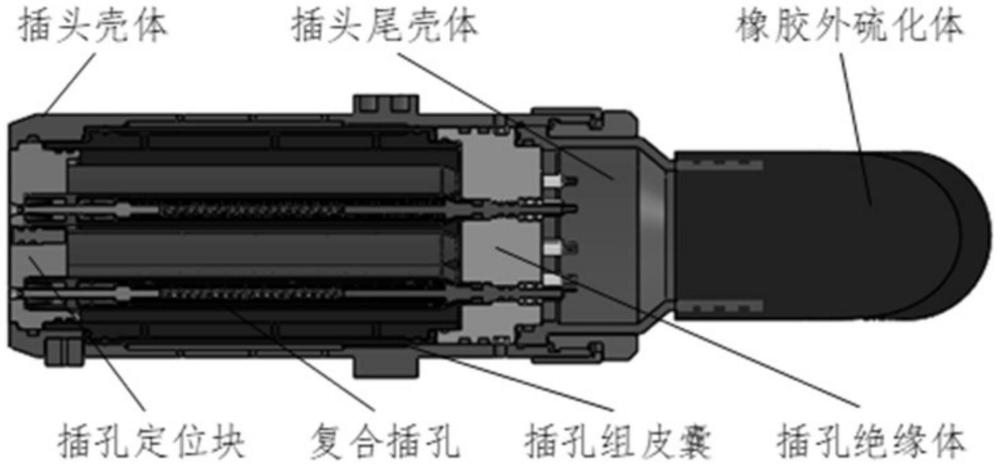

1、湿插拔连接器由孔型插头和针型插座两部分组成。其中孔型插头体由插孔定位块、复合插孔、插孔组皮囊、插孔绝缘体、插头壳体、插头尾壳体及橡胶外硫化体等零部件组成(详见图1)。其中插孔组皮囊是湿插拔连接器中插头端接触件应用较为普遍的一种橡胶材料。由于大水深及水下插拔的作业环境和模式,要求连接器接触件的插合要在一个充油且具有压力补偿功能的环境下完成,只有这样才能保障插合过程中接触件间及接触件与壳体及外部环境的可靠绝缘。所以利用插孔组皮囊构建插头体中每一对接触件的绝缘油液插合环境来解决动态水下插拔过程中的绝缘问题。由于氟硅橡胶除具有一般硅橡胶的特性外,还有优良的耐热性、耐寒性、耐高电压性、耐天候老化等性能,同时耐有机硅油、航空燃料油、液压油、机油、化学试剂及有机溶剂等性能也十分优良,能在-55℃~+200℃下长期工作,是湿插拔连接器用插孔组皮囊用橡胶材料的不二之选。经查阅相关资料显示,国外同类产品使用的材料也是氟硅橡胶。但是氟硅橡胶的机械强度尤其是撕裂强度太低,补强过程复杂,及时补强后硫化工艺也相对复杂,对工艺实施要求较高,因此,如何提高氟硅橡胶皮囊硫化后的撕裂强度,一直是橡胶皮囊制造行业关注的研究课题。

2、从化学结构上分析,氟硅橡胶的主链为-si-o-键结构,侧链上引入极性氟原子,所以氟硅橡胶的化学性质活泼、分子极性大,其混炼胶在炼胶机的胶辊上返炼时极易发现混炼胶粘辊现象而难于清除和出片,即使勉强出片后硫化出来的皮囊表面也会有明显的气泡、凹坑等外观缺陷,直接影响皮囊制品的机械强度,无法满足设计要求,如果将此工艺加工的皮囊应用到插孔组安装材料上,随着使用时间的延长,该皮囊长时间浸泡在油液中撕裂强度会进一步下降,有可能在受压反复插合过程中造成皮囊撕裂强度下降出现裂纹及豁口,这样连接器在进行水下动态插拔过程中容易将水滴带入油液中,在插孔组周围形成油水混合液,当水滴累积到足够多的时候,连接器的绝缘性能就无法满足设计要求,导致湿插拔连接器电性能失效。所以如何提高湿插拔连接器用氟硅橡胶皮囊撕裂强度是目前亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种提高湿插拔连接器用氟硅橡胶皮囊撕裂强度的硫化工艺,该工艺有效地提高湿插拔连接器上插孔组皮囊用氟硅橡胶的撕裂强度,从而保证湿插拔连接器产品的可靠性。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种提高湿插拔连接器用氟硅橡胶皮囊撕裂强度的硫化工艺,该工艺包括以下步骤:

4、(1)将炼胶机胶辊表面擦拭防粘溶液处理,以防止橡胶粘辊,需要热硫化的氟硅橡胶混炼胶在炼胶机胶辊上返炼出片;

5、(2)将皮囊模芯及模具型腔表面擦拭防粘溶液处理;

6、(3)将混炼胶剪成宽度合适的胶条缠绕在模芯表面;

7、(4)将模芯放入模具型腔中,上下模合模并用内六角螺钉紧固,上模注胶口处放置加料罐,将步骤(1)所得片状混炼胶投入加料罐中并放置到平板硫化机上进行预热;

8、(5)对模具进行加压处理;

9、(6)进行硫化处理,硫化后冷却模具,缓慢启模,取出硫化好的橡胶皮囊;

10、(7)最后用托盘将硫化好的氟硅橡胶皮囊放入鼓风干燥箱内进行二次硫化处理,以达到最佳撕裂强度。

11、上述步骤(1)中,对炼胶机胶辊金属表面可先用丙酮反复擦拭干净;这样处理的目的是为了除去表面油污和锈蚀,保证胶辊表面干净,露出原有金属光泽;然后擦拭两遍防粘溶液,这样处理的目的是为了在胶辊表面和混炼胶之间形成一层分离保护膜,保证混炼胶在胶辊之间返炼过程中轻松脱辊,方便出片。

12、上述步骤(1)-(2)中,所述防粘溶液组成为:无水乙醇90-98vol.%,聚甲基丙烯酸甲酯2-10vol.%。

13、上述步骤(4)中,加料罐中加入的混炼胶需要根据工件体积进行计算。通过在上模注胶口处放置加料罐并将适量的混炼胶投入其中这种方式,能够在加压注胶过程中使混炼胶完全充满模具型腔,增加橡胶的致密度,对提高氟硅橡胶的撕裂强度起到了一定作用。

14、上述步骤(4)中,在加料罐内加入混炼胶后将模具移至平板硫化机的下平板上,并使上平板正好与加料罐上部接触时进行预热,预热温度165-175℃,预热时间3-5分钟。

15、上述步骤(5)中,加压过程控制工艺参数为:加压速度0.8-1.2mpa/5s、加压压力3.5-4.5mpa、加压时间15-25s。加压过程控制好加压工艺参数目的是为了使硫化橡胶快速成型并充满整个模具型腔,增加橡胶的致密度,对提高氟硅橡胶的撕裂强度起到了重要作用。

16、上述步骤(6)中,设置硫化工艺参数为:硫化温度165-175℃,硫化时间10-20min;硫化过程进行保压,保压压力3.5-4.5mpa。设置硫化氟硅橡胶的最优工艺参数,对提高氟硅橡胶的撕裂强度起到了重要作用;硫化后缓慢启模,其目的是为了降低初段硫化后橡胶皮囊由于强度不足造成撕裂的风险。

17、上述步骤(7)中,进行固化处理按以下程序依次进行:50℃处理30min、80℃处理1h、100℃处理1h、120℃处理1h、140℃处理1h、160℃处理1h、180℃处理1h、200℃处理1h、230℃处理16h。硫化好的氟硅橡胶皮囊进行二次硫化处理,以达到最佳机械性能强度,所设置的分段硫化温度和时间目的是为了进一步充分提高氟硅橡胶的交联密度,拉升机械强度,这一步骤对最终提高氟硅橡胶的撕裂强度起到了决定性作用。

18、本发明的提高湿插拔连接器用氟硅橡胶皮囊撕裂强度的硫化工艺各步骤和工艺参数设置原理如下:

19、氟硅橡胶的化学性质活泼、分子极性大,其混炼胶在炼胶机的胶辊上返炼时极易发现混炼胶粘辊现象而难于清除和出片,即使勉强出片后硫化出来的皮囊表面也会有明显的气泡、凹坑等缺陷,直接影响皮囊制品的机械强度,无法满足设计要求,所以本发明在步骤1)和2)中在胶辊和模芯及模具型腔表面擦拭一种防粘溶液在两者之间形成一层分离保护膜,便于加工。设置并固化最优的硫化工艺参数是为了保证加工出的皮囊应用到插孔组安装材料上的质量稳定一致性,而不会像现有皮囊硫化工艺的缺陷:随着使用时间的延长,出现长时间浸泡在油液中造成撕裂强度会进一步下降,有可能在受压反复插合过程中造成皮囊撕裂强度下降出现裂纹及豁口,这样连接器在进行水下动态插拔过程中容易将水滴带入油液中,在插孔组周围形成油水混合液,当水滴累积到足够多的时候,连接器的绝缘性能就无法满足设计要求,导致湿插拔连接器电性能失效。所以本发明在步骤3)、4)、5)和6)中对关键工艺参数进行了固化。由于氟硅橡胶初段硫化不完全,交联密度不足,所以本发明在步骤7)中将硫化好的氟硅橡胶皮囊放入鼓风干燥箱内进行二次硫化处理,二次硫化又叫后硫化,目的是为了提高氟硅橡胶的交联密度,拉升机械强度。如果不进行二次硫化,制品性能上受到一定的影响,得不到性能更优的产品。采用以上工艺参数并经过二次硫化成型的氟硅橡胶能够达到最优的撕裂强度。

20、经检测,采用本发明硫化工艺生产的硫化氟硅橡胶,机械强度高、抗撕裂强度好,耐油、耐酸碱、耐其他有机溶剂性能优良,撕裂强度为50.7kn/m,远大于行业指标要求范围(按照《硫化橡胶或热塑性橡胶撕裂强度的测定》gb/t 529-2008,氟硅橡胶撕裂强度介于17.5~46.4kn/m之间),满足指标要求,不仅适用于各种规格型号的不规则形状尤其是薄壁氟硅橡胶制品,还可以用于其它极性橡胶等橡胶皮囊或其他薄壁制品的硫化成型。

21、本发明的有益效果:

22、1、本发明采用的炼胶机、平板硫化机、鼓风干燥箱等都是常用设备、操作简单,比较适合橡胶皮囊和薄壁橡胶制品的硫化加工成型;

23、2、产品通过返炼前在胶辊表面和硫化前在模芯及模具型腔表面擦拭两遍防粘溶液,使胶辊表面和模芯及模具型腔表面与混炼胶之间形成一层分离保护膜,适合混炼胶加工工艺困难的场合。

24、3、产品应用范围广,适合陆地与深海环境装备上需要用到氟硅橡胶或其他性能优良的极性橡胶的场合。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212364.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表