一种复合气瓶固化处理自动上下料装置的制作方法

- 国知局

- 2024-08-01 03:31:34

本发明涉及复合气瓶生产和塑料内胆固化设备,尤其涉及一种复合气瓶固化处理自动上下料装置。

背景技术:

1、碳纤维全缠绕复合气瓶是一种采用碳纤维复合材料制成的高压容器,其由内胆和缠绕层组成。其中,内胆主要作用是气密、耐温、耐压,通常采用金属材料如铝制成,需要具有良好的气密性、耐腐蚀性,以及高强度和高韧性;缠绕层由碳纤维和树脂等复合材料构成,通过特定的缠绕工艺紧密地包裹在内胆外部,主要承担气瓶在受力时的强度、刚度和稳定性。由于具有重量轻、安全性高、耐腐蚀等多种优点,碳纤维全缠绕复合气瓶广泛应用于航空航天、汽车工业、医疗、消防等多个领域。

2、碳纤维全缠绕复合气瓶缠绕后需要对缠绕层树脂、固化剂等组合物进行加热烘干,使得缠绕层固化达到气瓶最终承压的能力。其中,对于采用塑料内胆的复合气瓶产品,由于塑料内胆自身不具备承压能力,所以为了在缠绕过程中复合气瓶能够具有移动承载纤维缠绕的能力,需要预先充载一定的压力在气瓶内部。另一方面,由于未固化状态下的缠绕层纤维较软,在静态放置情况下会因重力作用产生明显的变形造成缺陷,因此在进行加热固化操作时需要在保持气瓶内一定压力的同时控制复合气瓶进行自转以抵消重力影响。

3、在现有的生产过程中,对于加热固化步骤,由于存在瓶内气体调节以及气瓶自转的必要需求,固化炉设备必须具备对应的功能部件并与气瓶进行必要的结构连接,例如常用的通过卡盘固定气瓶端部工装实现气瓶自转驱动,以及通过再瓶口连接气压控制装置调节瓶内气压,均需要由人工手动进行连接操作,整体工作效率难以提高,而且常规的自转驱动所采用的卡盘连接结构在长期高温使用环境下容易产生形变,导致气瓶自转稳定性下降,且卡盘结构更换成本较高。另一方面,现有技术下复合气瓶的上下料操作多采用推车装料或者agv小车送料,需要占用大量人力负责物料转运,且固化炉内采用的料框通常为针对某一特定尺寸气瓶定制,难以灵活适应不同规格产品灵活调整。

4、由此可知,现有的复合气瓶固化设备已经难以适应自动化生产,成为复合气瓶产品生产效率提高的关键瓶颈。

技术实现思路

1、为解决现有技术的不足,本发明提出一种复合气瓶固化处理自动上下料装置,实现不同尺寸、规格的批量复合气瓶产品一次性同步完成固化和预固化操作,能够帮助提高复合气瓶生产自动化水平,有效解决现有技术连续式固化炉难以支持小批量生产的缺点,特别适用于实现多元化复合气瓶产品的批量生产。

2、为实现以上目的,本发明所采用的技术方案包括:

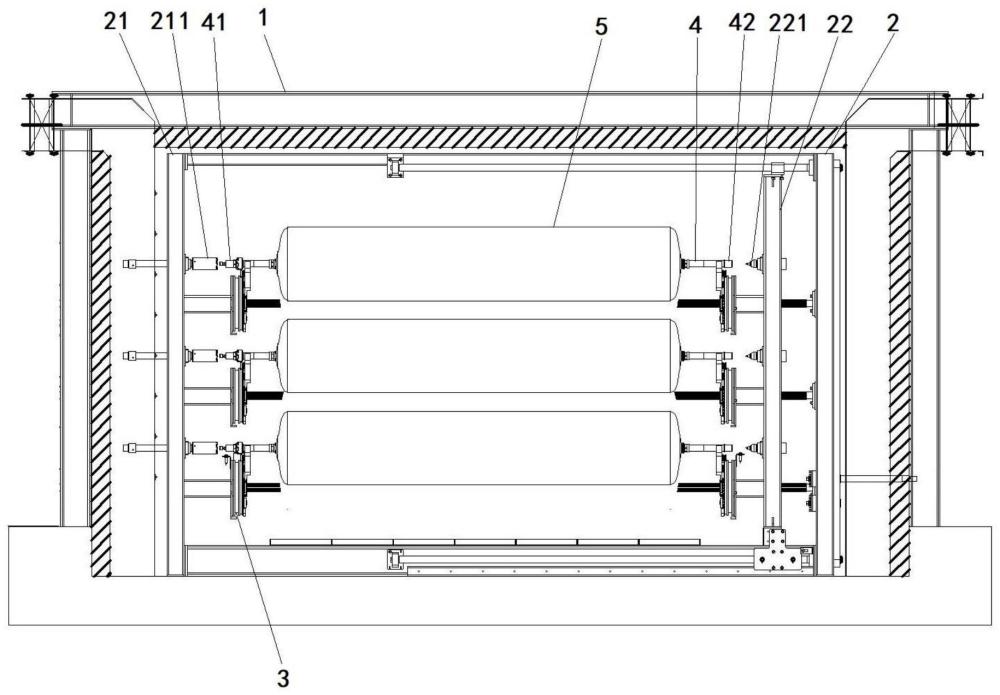

3、一种复合气瓶固化处理自动上下料装置,安装于固化炉的炉体内,其特征在于,包括支架和设置在所述支架上的至少一组输送机构;

4、所述支架尺寸匹配所述固化炉的炉体内腔尺寸,所述支架包括固定侧和移动侧,所述移动侧依据控制指令执行平移操作接近或远离所述固定侧;

5、所述输送机构包括分别固定安装在所述支架固定侧和移动侧上同形状的第一输送导轨和第二输送导轨,以及分别匹配驱动所述第一输送导轨和第二输送导轨的第一输送传动结构和第二输送传动结构,所述第一输送导轨和第二输送导轨垂直高度相同;

6、所述第一输送导轨和第二输送导轨上分别对应匹配固定安装有一个或多个支撑组件,所述第一输送导轨上安装的支撑组件与对应匹配的第二输送导轨上安装的支撑组件组合形成气瓶工装杆固定位。

7、进一步地,包括设置在所述支架上垂直等间隔排列的多组输送机构;

8、所述第一输送导轨和第二输送导轨上分别对应匹配固定安装有水平等间距排列的多个支撑组件。

9、进一步地,所述第一输送导轨通过所述第一输送传动结构驱动执行滑动位移使固定安装在第一输送导轨上的支撑组件移动进入第一工作位置或第二工作位置;

10、所述第二输送导轨通过所述第二输送传动结构驱动与所述第一输送导轨同步执行滑动位移使固定安装在第二输送导轨上的支撑组件对应移动进入第一工作位置或第二工作位置;

11、所述第一工作位置对应复合气瓶通过工装杆限位放置在所述气瓶工装杆固定位执行烘干操作的对应位置;

12、所述第二工作位置对应复合气瓶及工装杆脱离所述气瓶工装杆固定位限位执行下料操作的对应位置。

13、进一步地,所述第一输送传动结构包括第一驱动轮、第一从动轮、第一链条和链条涨紧轮;

14、所述第一驱动轮通过第一链条连接第一从动轮并带动第一从动轮旋转,所述第一从动轮连接第一输送导轨并通过旋转带动第一输送导轨执行滑动位移;

15、所述第二输送传动结构包括第二驱动轮、第二从动轮、第二链条和链条涨紧轮;

16、所述第二驱动轮通过第二链条连接第二从动轮并带动第二从动轮旋转,所述第二从动轮连接第二输送导轨并通过旋转带动第二输送导轨执行滑动位移;

17、所述第一驱动轮和第二驱动轮连接同一动力源,并通过所述动力源驱动同步旋转。

18、进一步地,所述支架的固定侧还设置有对应第一工作位置的自转驱动机构;

19、所述支架的移动侧还设置有对应第一工作位置的夹紧机构。

20、进一步地,所述工装杆朝向支架的固定侧设置有从动棘轮,所述自转驱动机构包括匹配所述从动棘轮的主动棘轮。

21、进一步地,所述工装杆朝向支架的移动侧设置有圆锥形的限位槽,所述夹紧机构包括匹配所述限位槽的限位顶头和驱动所述限位顶头的顶紧气缸。

22、进一步地,所述支架的固定侧还设置有对应第一工作位置的气瓶充放气接口。

23、本发明的有益效果为:

24、采用本发明所述复合气瓶固化处理自动上下料装置,通过卡嵌离合器与工装杆进行啮合旋转代替了卡盘方式解决了卡盘不能高温下长期稳定的问题,节约成本;实现不同尺寸、规格的批量复合气瓶产品一次性同步完成固化和预固化操作,能够帮助提高复合气瓶生产自动化水平,有效解决现有技术连续式固化炉难以支持小批量生产的缺点,特别适用于实现多元化复合气瓶产品的批量生产。应用本发明的自动上下料装置,能够支持产品固化过程中压力曲线的实时检测和记录,通过自动上下料实现生产过程自动化,适应自动化无人工操作车间,提升复合气瓶生产效益。

技术特征:1.一种复合气瓶固化处理自动上下料装置,安装于固化炉的炉体内,其特征在于,包括支架和设置在所述支架上的至少一组输送机构;

2.如权利要求1所述的自动上下料装置,其特征在于,包括设置在所述支架上垂直等间隔排列的多组输送机构;

3.如权利要求1所述的自动上下料装置,其特征在于,所述第一输送导轨通过所述第一输送传动结构驱动执行滑动位移使固定安装在第一输送导轨上的支撑组件移动进入第一工作位置或第二工作位置;

4.如权利要求2所述的自动上下料装置,其特征在于,所述第一输送传动结构包括第一驱动轮、第一从动轮、第一链条和链条涨紧轮;

5.如权利要求3所述的自动上下料装置,其特征在于,所述支架的固定侧还设置有对应第一工作位置的自转驱动机构;

6.如权利要求5所述的自动上下料装置,其特征在于,所述工装杆朝向支架的固定侧设置有从动棘轮,所述自转驱动机构包括匹配所述从动棘轮的主动棘轮。

7.如权利要求5所述的自动上下料装置,其特征在于,所述工装杆朝向支架的移动侧设置有圆锥形的限位槽,所述夹紧机构包括匹配所述限位槽的限位顶头和驱动所述限位顶头的顶紧气缸。

8.如权利要求3所述的自动上下料装置,其特征在于,所述支架的固定侧还设置有对应第一工作位置的气瓶充放气接口。

技术总结本发明涉及一种复合气瓶固化处理自动上下料装置,包括具有移动侧的支架和设置在所述支架上的至少一组输送机构,通过第一输送导轨和第二输送导轨上分别对应匹配固定安装的支撑组件形成气瓶工装杆固定位用于操作复合气瓶烘干操作,实现不同尺寸、规格的批量复合气瓶产品一次性同步完成固化和预固化操作,能够帮助提高复合气瓶生产自动化水平,有效解决现有技术连续式固化炉难以支持小批量生产的缺点,特别适用于实现多元化复合气瓶产品的批量生产。技术研发人员:王菲菲,詹合林,岳增柱,李渊,柴成有,郝姣姣,唐凯受保护的技术使用者:北京天海氢能装备有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212898.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表