一种碳纤维动车组车体复杂曲面的制造方法与流程

- 国知局

- 2024-08-01 03:51:51

本发明涉及碳纤维动车组车体制造工艺,尤其涉及一种碳纤维动车组车体复杂曲面的制造方法。

背景技术:

1、碳纤维轨道动车组车体具有质量轻、强度高等优点。车体体积巨大,存在复杂曲面较多。碳纤维轨道动车组车体在制造时,有以下困难。

2、第一是由于动车组车体预浸料铺层量巨大,人工铺层时易出现铺错层的风险。(碳纤维铺层时按照准各向同性铺层,即0°、+90°、+45°、-45°、-45°、+45°、+90°、0°的方式循环铺层),由于不同裁切片的形状相同,但碳纤维角度不同,肉眼难以分辨。

3、第二是为了保证铺层后的碳纤维层间紧实,行业内常使用人手逐层压紧预浸料。但是,人手压紧力并不均匀,且手掌面积较小,对于动车组车体等大型碳纤维预浸料铺层需要多人手工压紧,且压力不均匀,也不能做到连续滚动压紧,因此,铺层时极易裹入空气、造成固化后空隙缺陷。

4、第三是为了在铺贴时软化预浸料并提升树脂的流动性,行业内常使用热风枪等工具给预浸料预加热,但易造成温度不可控,受热不均等问题,如局部温度过低则起不到增加树脂流动性的目的,局部温度过热又会造成树脂提前固化。

5、因此,基于上述技术问题,本领域的技术人员亟需研发一种碳纤维动车组车体复杂曲面的制造方法。

技术实现思路

1、本发明的目的是提供一种碳纤维动车组车体复杂曲面的制造方法,该制造方法有效防止裁切片铺错层,且解决了人手铺层时压紧不均匀、不充分的问题,同时还解决了热风枪加热不均匀和不充分的问题。

2、为了实现上述目的,本发明提供如下技术方案:

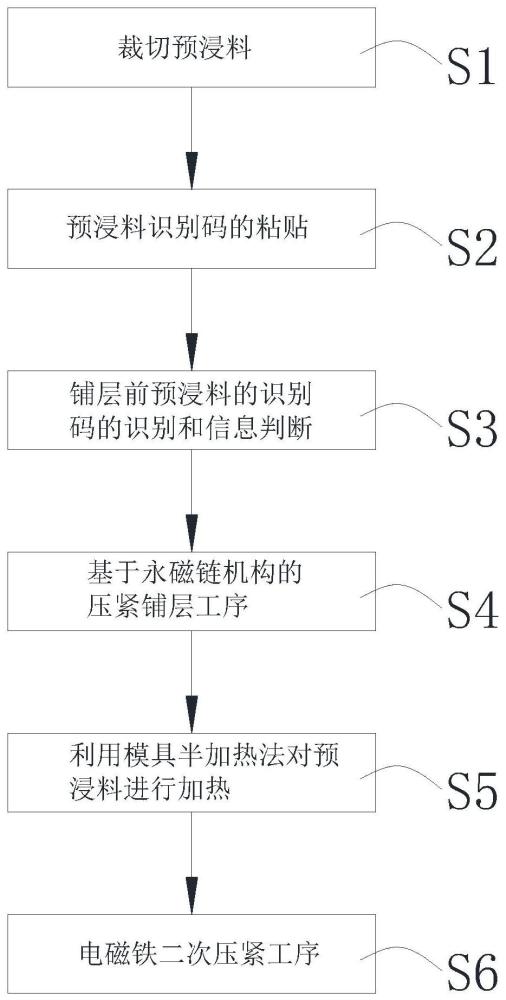

3、本发明的一种碳纤维动车组车体复杂曲面的制造方法,该制造方法主要包括以下步骤:

4、s1、裁切预浸料;

5、s2、预浸料识别码的粘贴;

6、s3、铺层前预浸料的识别码的识别和信息判断,当识别出对应预浸料铺层顺序正确,进行铺层作业;

7、s4、基于永磁链机构的压紧铺层工序,通过永磁链机构逐层地将预浸料压紧铺贴在模具表面;

8、s5、预浸料全部铺贴到模具表面后,利用模具半加热法对预浸料进行加热;

9、s6、电磁铁二次压紧工序,得到预成型的产品。

10、进一步的,所述步骤s2中,首先在裁切前将每个裁切片的物料号码、铺层角度信息转化为二维码,裁切机将二维码图片通过热敏纸打印并粘贴到经过步骤s1裁切得到的预浸料裁切片上。

11、进一步的,所述步骤s3中,铺贴前,通过扫码枪扫码裁切片上的二维码,通过扫码枪与电脑的通信连接来判断铺层顺序是否正确,如果铺层错误则电脑发出提示;如果铺层正确,此时可以撕掉隔离膜和二维码进行铺贴作业。

12、进一步的,所述步骤s4中基于永磁链结构将预浸料裁切片逐层铺贴到模具上表面;

13、所述模具上表面为金属模具表面,且具有弧度;

14、所述永磁链结构包括:

15、多个并排布置的永磁铁圆柱体,且多个永磁铁圆柱体通过橡胶皮筋串联在一起;

16、铺贴时,将预浸料裁切片的一端粘贴到金属模具表面,并将所述永磁链结构放置在预浸料裁切片上并朝向前方拉动所述永磁链结构;

17、所述永磁链结构通过与金属模具的磁力吸附将预浸料裁切片压紧于模具表面。

18、进一步的,所述步骤s5中,当预浸料全部铺贴到模具表面后,每层预浸料均被树脂粘到一起,使用电热毯粘贴在模具底面,并设定电热毯的加热温度为35℃-40℃,加热时间为30min。

19、进一步的,所述步骤s6中,通过底部电磁铁机构进行二次压紧;

20、在模具底面通过电磁铁支架支撑有与所述金属模具表面形状一致的万向金属管,且所述万向金属管上安装有多个电磁铁,所述电磁铁支架底部具有滚轮;

21、所述预浸料裁切片上表面布置有一条充满铁粉的橡胶管;

22、当电磁铁通电时,电磁铁吸附预浸料上的充满铁粉的橡胶管、并利用该橡胶管压紧预浸料。

23、进一步的,所述步骤s6中,推动所述电磁铁支架往复运动三次并完成预浸料的三次压紧得到预成型的产品。

24、在上述技术方案中,本发明提供的一种碳纤维动车组车体复杂曲面的制造方法,具有以下有益效果:

25、本发明的制造方法基于二维码铺层防错法可以避免现阶段大量手工铺贴的铺层错误,永磁链压紧和电磁铁二次压紧可保证一次性均匀、完整压紧预浸料,避免人手铺贴的不均匀和不完整的问题;模具半加热法可以均匀且温度可控的预热预浸料,避免热风枪加热不均匀、不充分、不可控的问题。

技术特征:1.一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,该制造方法主要包括以下步骤:

2.根据权利要求1所述的一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,所述步骤s2中,首先在裁切前将每个裁切片的物料号码、铺层角度信息转化为二维码,裁切机将二维码图片通过热敏纸打印并粘贴到经过步骤s1裁切得到的预浸料裁切片上。

3.根据权利要求2所述的一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,所述步骤s3中,铺贴前,通过扫码枪扫码裁切片上的二维码,通过扫码枪与电脑的通信连接来判断铺层顺序是否正确,如果铺层错误则电脑发出提示;如果铺层正确,此时可以撕掉隔离膜和二维码进行铺贴作业。

4.根据权利要求1所述的一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,所述步骤s4中基于永磁链结构将预浸料裁切片逐层铺贴到模具(1)上表面;

5.根据权利要求4所述的一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,所述步骤s5中,当预浸料全部铺贴到模具(1)表面后,每层预浸料(2)均被树脂粘到一起,使用电热毯粘贴在模具底面,并设定电热毯的加热温度为35℃-40℃,加热时间为30min。

6.根据权利要求5所述的一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,所述步骤s6中,通过底部电磁铁机构进行二次压紧;

7.根据权利要求6所述的一种碳纤维动车组车体复杂曲面的制造方法,其特征在于,所述步骤s6中,推动所述电磁铁支架(401)往复运动三次并完成预浸料(2)的三次压紧得到预成型的产品。

技术总结本发明公开了一种碳纤维动车组车体复杂曲面的制造方法,该制造方法主要包括S1、裁切预浸料;S2、预浸料识别码的粘贴;S3、铺层前预浸料的识别码的识别和信息判断;S4、基于永磁链机构的压紧铺层工序,通过永磁链机构逐层地将预浸料压紧铺贴在模具表面;S5、预浸料全部铺贴到模具表面后,利用模具半加热法对预浸料进行加热;S6、电磁铁二次压紧工序,得到预成型的产品。本发明的制造方法基于二维码铺层防错法可以避免现阶段大量手工铺贴的铺层错误,永磁链压紧和电磁铁二次压紧可保证一次性均匀、完整压紧预浸料,避免人手铺贴的不均匀和不完整的问题;模具半加热法可以均匀且温度可控的预热预浸料,避免热风枪加热不均匀、不充分、不可控的问题。技术研发人员:张宇峰,赵雪山,郭猛受保护的技术使用者:中车长春轨道客车股份有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214208.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表