带金属预埋件的复合材料网格筒及成型模的制作方法

- 国知局

- 2024-08-01 03:57:47

本发明涉及复合材料结构件的模具设计领域,具体地,涉及带金属预埋件的复合材料网格筒及成型模。

背景技术:

1、近年来,随着航天器轻量化、高承载需求的日益增大,先进网格结构作为复合材料典型的加强结构形式之一,以其灵活的可设计性、优异的力学承载性能及制造自动化程度高等优点,逐渐替代传统的蒙皮加筋式、波纹式、蜂窝夹层式结构,应用于航空、航天飞行器主承力结构中。复合材料网格结构是一种由多根筋条相互有规律的交叉组成的网状结构,产品一般有薄壁圆柱体、圆锥体。按照网格筋条的几何形式进行分类,主要有长方形、菱形、三角形、三角形与六边形相间构型(混合三角形)等。

2、目前,复合材料网格结构成型主要有自由成型法、轻质泡沫成型法、硬质模具成型法、硅橡胶软模成型法、混合模具成型法、膨胀块模具成型法等。其中自由成型法制备的网格结构性能差;轻质泡沫成型法中每次需单独制备泡沫,不可重复使用,且网格处纤维体积含量难以控制;硅橡胶软模成型法、混合模具成型法及、膨胀块模具成型法制备的网格结构形状精度低,网格筋条的几何尺寸较差,且网格处纤维体积含量难以控制,另外还需浇筑制备膨胀模。相对而言,硬质模具成型法的制备的网格结构尺寸稳定性好、精度高,但缠绕或铺设过程中网格筋条交叉节点处的纤维堆积问题及固化压力传递需要解决。另一方面,复合材料网格结构需要实现对外接口,对于复合材料网格筒而言,端框部位需要实现放置金属件实现与其他机构的连接,常规金属件放置有预埋和后埋方式,但对于单向纤维层合结构而言,后加工金属件安装孔极易导致分层,且后胶接的金属件防拉脱性能较差,原因是设计成防拉脱的锥形或台阶形后后埋困难。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种带金属预埋件的复合材料网格筒及成型模。

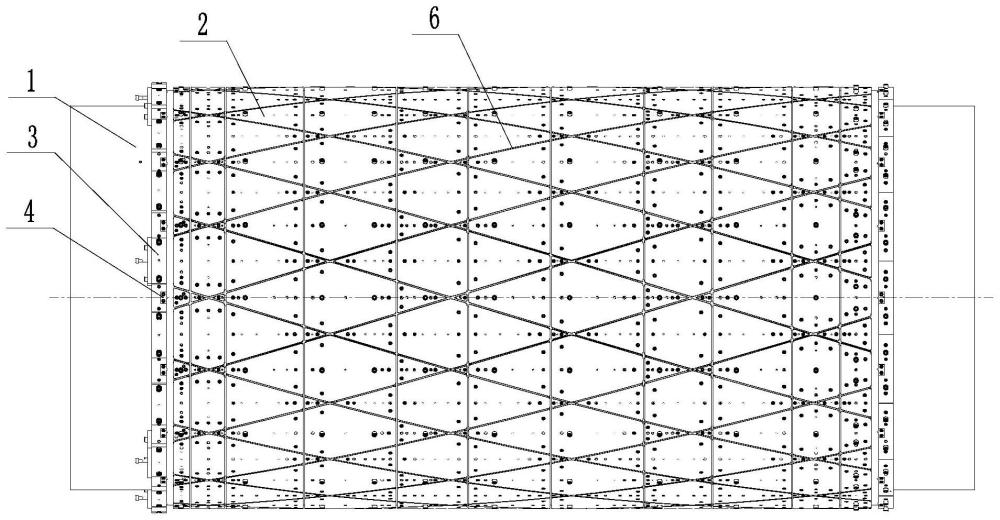

2、根据本发明提供的一种带金属预埋件的复合材料网格筒成型模,包括筒体芯模、分体式拼块、围条、定位块、均压板以及预压胶条,分体式拼块、围条以及均压板分别连接于筒体芯模表面形成筒体型腔;

3、均压板和筒体芯模之间预压有预压胶条,且预压胶条连接于分体式拼块内,围条通过定位块连接于筒体型腔两端。

4、优选的,围条上设有定位槽,定位槽与定位块一一对应连接,且定位槽与定位块之间设有间隙。

5、优选的,定位块通过螺钉连接于筒体芯模上,定位块上设有定位孔,螺钉通过定位孔连接金属连接件实现其在复合材料网格筒上的定位。

6、优选的,分体式拼块对应的网格筋条交叉点位置设有体积放大系数以容纳连续纤维所需体积。

7、优选的,分体式拼块设有脱模斜度和脱模孔;

8、预压胶条与筒体芯模之间填充有预浸纤维体,预浸纤维体通过脱模斜度在预压过程中滑移填充筒体型腔。

9、优选的,均压板环向分瓣,均压板厚度为0.5-1mm,

10、且均压板通过螺钉装配在定位块上,均压板通过热压罐打压适应性变形实现压力传递,预浸纤维体通过均压板实现各处压紧压实。

11、优选的,预压胶条宽度与筒体型腔匹配,且预压胶条分多种厚度规格,实现成型过程中不同阶段的预压。

12、优选的,筒体芯模上设有定位小孔和螺纹孔,且定位小孔和螺纹孔均为盲孔。

13、本发明还提供了一种带金属预埋件的复合材料网格筒,采用带金属预埋件的复合材料网格筒成型模。

14、优选的,包括环筋、纵向斜筋、端框以及端框金属预埋件,环筋和纵向斜筋列阵排列形成网格筋条,且环筋和纵向斜筋分别连接于端框上,端框上设有端框金属预埋件,端框金属预埋件实现对外接口。

15、与现有技术相比,本发明具有如下的有益效果:

16、(1)本发明通过使用硬质模具结合预压胶条,所制备的复合材料网格筒网格结构尺寸稳定性好、精度高,预埋金属件定位准确,同时网格筋条交叉点处纤维堆积得到有效控制;

17、(2)本发明通过使用均压板,复合材料网格筒网格结构整体纤维体积含量可达到63%,同时网格结构内部质量得到保证。

技术特征:1.一种带金属预埋件的复合材料网格筒成型模,其特征在于,包括筒体芯模(1)、分体式拼块(2)、围条(3)、定位块(4)、均压板(5)以及预压胶条(6),所述分体式拼块(2)、所述围条(3)以及所述均压板(5)分别连接于所述筒体芯模(1)表面形成筒体型腔;

2.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述围条(3)上设有定位槽,所述定位槽与所述定位块(4)一一对应连接,且所述定位槽与所述定位块(4)之间设有间隙。

3.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述定位块(4)通过螺钉连接于所述筒体芯模(1)上,所述定位块(4)上设有定位孔,螺钉通过所述定位孔连接金属连接件实现其在复合材料网格筒上的定位。

4.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述分体式拼块(2)对应的网格筋条交叉点位置设有体积放大系数以容纳连续纤维所需体积。

5.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述分体式拼块(2)设有脱模斜度和脱模孔;

6.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述均压板(5)环向分瓣,所述均压板(5)厚度为0.5-1mm,

7.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述预压胶条(6)宽度与所述筒体型腔匹配,且所述预压胶条(6)分多种厚度规格,实现成型过程中不同阶段的预压。

8.根据权利要求1所述的带金属预埋件的复合材料网格筒成型模,其特征在于,所述筒体芯模(1)上设有定位小孔和螺纹孔,且所述定位小孔和所述螺纹孔均为盲孔。

9.一种带金属预埋件的复合材料网格筒,其特征在于,采用权利要求1-8任一项所述的带金属预埋件的复合材料网格筒成型模。

10.根据权利要求9所述的带金属预埋件的复合材料网格筒,其特征在于,包括环筋、纵向斜筋、端框以及端框金属预埋件,所述环筋和所述纵向斜筋列阵排列形成网格筋条,且所述环筋和所述纵向斜筋分别连接于所述端框上,所述端框上设有所述端框金属预埋件,所述端框金属预埋件实现对外接口。

技术总结本发明提供了一种涉及复合材料结构件的模具设计领域的带金属预埋件的复合材料网格筒及成型模,包括筒体芯模、分体式拼块、围条、定位块、均压板以及预压胶条,分体式拼块、围条以及均压板分别连接于筒体芯模表面形成筒体型腔;均压板和筒体芯模之间预压有预压胶条,且预压胶条连接于分体式拼块内,围条通过定位块连接于筒体型腔两端。本发明通过使用硬质模具结合预压胶条,所制备的复合材料网格筒网格结构尺寸稳定性好、精度高,预埋金属件定位准确,同时网格筋条交叉点处纤维堆积得到有效控制;所制备的复合材料网格筒尺寸精度高,预埋金属件定位准确,纤维体积含量高,内部质量得到保证。技术研发人员:章宇界,叶奇飞,史文锋,梁燕民,魏耀林,邵成,李翔宇,张砚达,王琢,彭鑫受保护的技术使用者:上海复合材料科技有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214278.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

整形方法及整形装置与流程

下一篇

返回列表