一种侧向脱挥挤出机的制作方法

- 国知局

- 2024-08-01 04:05:04

本技术涉及挤出机,尤其涉及一种侧向脱挥挤出机。

背景技术:

1、螺杆挤出机是进行聚合反应或聚合物成型加工的重要设备,在其工作过程中需要脱挥,从聚合物中将挥发物除去,避免影响产品性能。传统的脱挥方式是在挤出机筒体顶部开排气口并连接真空泵,将挥发物抽走,但由于工艺条件不合适或螺杆设计不合理等原因,排气口经常出现冒料现象,严重时会将排气口完全堵塞。

2、为解决这一问题,现有做法是将排气口设置在挤出机筒体侧壁,并设置一返料螺杆将排气口处的聚合物推回挤出机筒体内,达到抽气不抽料的效果,如cn210011298u公开的一种双螺杆挤出机的双螺杆侧边真空排气系统所示。但这也带来了新的问题:现有技术一般将返料螺杆设置在挤出机筒体中部,返料螺杆和挤出机螺杆之间存在较大的空隙,挤出机螺杆不能完全将被返料螺杆推回挤出机筒体内的聚合物带走,聚合物会逐渐在排气口底部堆积,堆积物料会变黄或者碳化严重影响最终物料的品质;挥发物只能从排气口顶部通过,挤出机开始工作后,排气量降低幅度较大导致抽气不干净,物料残留挥发物,影响最终物料品质。

技术实现思路

1、针对现有技术方案中返料螺杆和挤出机螺杆之间积料较多导致排气量降低的问题,本实用新型提供了一种侧向脱挥挤出机。

2、本实用新型提供如下的技术方案:一种侧向脱挥挤出机,包括主机筒体和设置在所述主机筒体内的主机钢套,所述主机钢套内设置有挤出螺杆腔,所述主机钢套和所述主机筒体侧壁设置有与所述挤出螺杆腔连通的返料螺杆腔,所述返料螺杆腔的高度小于所述挤出螺杆腔,所述返料螺杆腔的上沿与所述挤出螺杆腔相切。

3、优选地,还包括侧向脱挥装置,所述侧向脱挥装置包括脱挥筒体、设置在所述脱挥筒体内的返料螺杆腔以及转动连接在所述返料螺杆腔内的返料螺杆;所述主机筒体侧壁设置有所述脱挥筒体,所述返料螺杆延伸至所述主机钢套的返料螺杆腔内。

4、优选地,所述返料螺杆的螺棱与所述返料螺杆腔间隙配合。

5、优选地,所述挤出螺杆腔内转动连接有挤出螺杆,所述挤出螺杆和返料螺杆之间的空隙包括位于所述返料螺杆腔顶部的排气区和位于所述返料螺杆腔底部的积料区。

6、优选地,所述脱挥筒体和所述主机钢套之间还设置有调整垫块,所述调整垫块也设置有返料螺杆腔。

7、优选地,所述脱挥筒体设置有与所述返料螺杆腔连通的导气管,所述导气管通过抽气管连接有真空泵。

8、优选地,所述挤出螺杆腔内转动连接有两个挤出螺杆。

9、本实用新型的有益效果是:限制返料螺杆腔的高度,减少返料螺杆和挤出螺杆之间空隙,兼顾排气量;在返料螺杆腔尺寸相同的前提下,与现有技术相比,本实用新型积料区的体积缩小约42%,大幅度降低了挤出螺杆和返料螺杆之间的积料量,而排气区的体积增大约83%,侧向脱挥装置的抽气效果得到了提高。

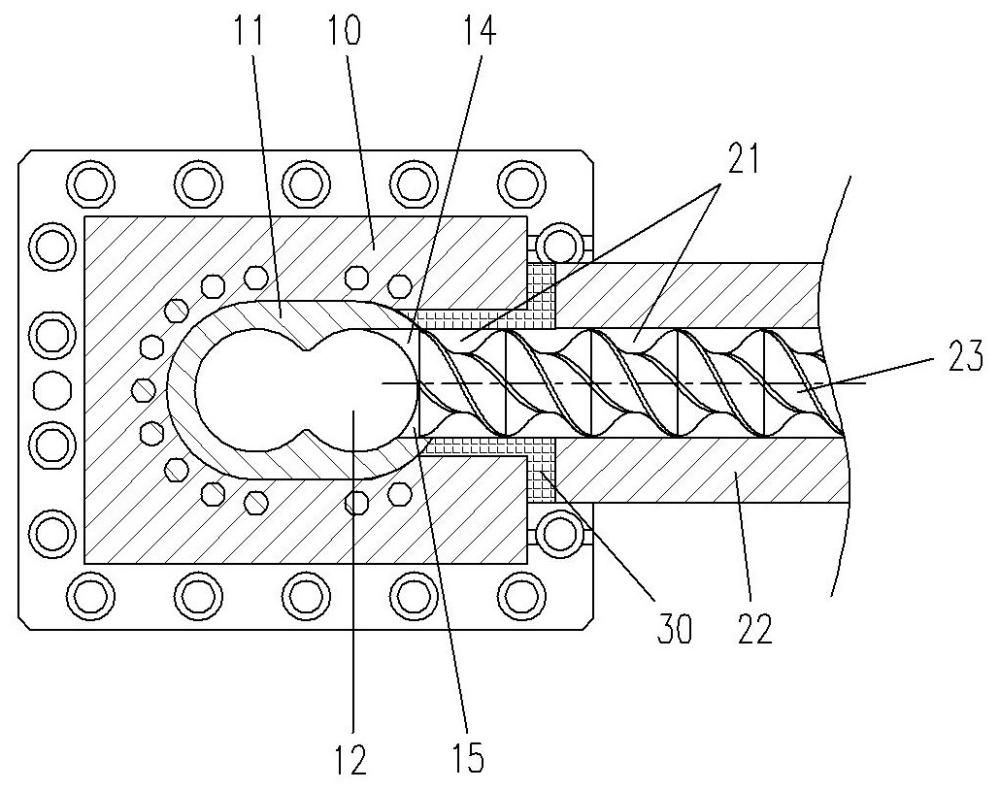

技术特征:1.一种侧向脱挥挤出机,包括主机筒体(10)和设置在所述主机筒体(10)内的主机钢套(11),所述主机钢套(11)内设置有挤出螺杆腔(12),所述主机钢套(11)和所述主机筒体(10)侧壁设置有与所述挤出螺杆腔(12)连通的返料螺杆腔(21),其特征在于,所述返料螺杆腔(21)的高度小于所述挤出螺杆腔(12),所述返料螺杆腔(21)的上沿与所述挤出螺杆腔(12)相切。

2.根据权利要求1所述的一种侧向脱挥挤出机,其特征在于:还包括侧向脱挥装置(20),所述侧向脱挥装置(20)包括脱挥筒体(22)、设置在所述脱挥筒体(22)内的返料螺杆腔(21)以及转动连接在所述返料螺杆腔(21)内的返料螺杆(23);所述主机筒体(10)侧壁设置有所述脱挥筒体(22),所述返料螺杆(23)延伸至所述主机钢套(11)的返料螺杆腔(21)内。

3.根据权利要求2所述的一种侧向脱挥挤出机,其特征在于:所述返料螺杆(23)的螺棱与所述返料螺杆腔(21)间隙配合。

4.根据权利要求2所述的一种侧向脱挥挤出机,其特征在于:所述挤出螺杆腔(12)内转动连接有挤出螺杆(13),所述挤出螺杆(13)和返料螺杆(23)之间的空隙包括位于所述返料螺杆腔顶部的排气区(14)和位于所述返料螺杆腔底部的积料区(15)。

5.根据权利要求2所述的一种侧向脱挥挤出机,其特征在于:所述脱挥筒体(22)和所述主机钢套(11)之间还设置有调整垫块(30),所述调整垫块(30)也设置有返料螺杆腔(21)。

6.根据权利要求2所述的一种侧向脱挥挤出机,其特征在于:所述脱挥筒体(22)设置有与所述返料螺杆腔(21)连通的导气管(24),所述导气管(24)通过抽气管连接有真空泵。

7.根据权利要求1所述的一种侧向脱挥挤出机,其特征在于:所述挤出螺杆腔(12)内转动连接有两个挤出螺杆(13)。

技术总结一种侧向脱挥挤出机,涉及挤出机技术领域,所采用的技术方案包括主机筒体和设置在所述主机筒体内的主机钢套,所述主机钢套内设置有挤出螺杆腔,所述主机钢套和所述主机筒体侧壁设置有与所述挤出螺杆腔连通的返料螺杆腔,所述返料螺杆腔的高度小于所述挤出螺杆腔,所述返料螺杆腔的上沿与所述挤出螺杆腔相切。本技术限制返料螺杆腔的高度,减少返料螺杆和挤出螺杆之间空隙,兼顾排气量;在返料螺杆腔尺寸相同的前提下,与现有技术相比,本技术积料区的体积缩小约42%,大幅度降低了挤出螺杆和返料螺杆之间的积料量,而排气区的体积增大约83%,侧向脱挥装置的抽气效果得到了提高。技术研发人员:朱秋林,程杰,薛朝东受保护的技术使用者:四川中旺科技有限公司技术研发日:20231121技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214551.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表