一种车辆高阻燃高氧指数海绵及其生产工艺的制作方法

- 国知局

- 2024-08-01 04:06:21

本发明涉及海绵生产,具体的涉及一种车辆高阻燃高氧指数海绵及其生产工艺。

背景技术:

1、海绵(聚氨酯软质泡沫塑料)在燃烧时热释放速率快、发热量高、火焰传播速度快、不易熄灭,还会产生浓烟和有毒气体,令人窒息,火灾危险性影响了其应用安全性。国内外对用于家居家具、车辆等场合的聚氨酯材料都设置了强制性的阻燃标准。2020年我国将交通工具领域使用的海绵阻燃性能要求提高到达到氧指数28以上。

2、如此高标准的高阻燃海绵,现有技术较多使用浸渍法制备,就是将切割成型的聚氨酯泡沫浸渍于阻燃浆料中,然后烘干的方法。这种方法耗时耗能,不能用于大块和长泡产品,而且因浸渍不均匀,阻燃性能也不稳定。

技术实现思路

1、本发明为了解决上述问题设计了一种车辆高阻燃高氧指数海绵及其生产工艺,将无机阻燃剂、有机阻燃剂、悬浮稳定剂等与聚醚多元醇预混制成阻燃浆料,作为组分添加到发泡体系中,提高了阻燃剂在体系中的分散均匀度,对阻燃性能提高有较大帮助;同时减弱了固体粉末大量加入导致产品弹性、撕拉强度等物理性能降低的趋势,使生产出的产品性能均匀,拉伸率、弹性、撕拉强度等都能达到聚氨酯产品的国家标准。

2、为解决上述的技术问题,本发明提供了一种车辆高阻燃高氧指数海绵的生产工艺,其特征在于:具体包括以下生产步骤:

3、s1:制备改性异氰酸酯:向反应混合装置的第一混合室内中投入异氰酸酯并通入氮气,缓慢搅拌,升高温度至40-50℃,加入聚醚多元醇a,然后加入三聚氰胺和交联剂,温度升高至65-85℃,恒温反应4-6小时,测定nco含量备用,所述异氰酸酯、聚醚多元醇a、三聚氰胺和交联剂的质量比为12:1.5-2.5:5-6:0.5-1;

4、s2:制备阻燃粉浆:向反应混合装置的第二混合室内加入聚醚多元醇b、无机阻燃剂、有机阻燃剂、抗氧剂和悬浮稳定剂,在室温下低速搅拌均匀制得,所述聚醚多元醇b、无机阻燃剂、有机阻燃剂、抗氧剂粉末和悬浮稳定剂的质量比为12:1.5-2:1.8-2.5:0.8-1:0.4-0.8;

5、s3:原料配比:按质量份数对改性异氰酸酯、阻燃粉浆、聚醚多元醇b、填料、pop、催化剂、硅油以及水进行配比,然后将配比好的原料送入发泡机的配料罐中;

6、s4:发泡成型:上述步骤s3配比好的原料进入配料罐中低速搅拌,控制原料温度为25-30℃,搅拌完毕后先进行真空脱泡,然后通过发泡机进行海绵成型;

7、s5:熟化处理:将步骤s4成型后的海绵输送至熟化仓内,常温下熟化72h,得到成品海绵。

8、进一步:所述步骤s1中的聚醚多元醇a官能度为2,平均分子量为500-1000,所述步骤s2和s3中的聚醚多元醇b官能度为3,平均分子量为2000-4000。

9、又进一步:所述步骤s1中的交联剂为乙二醇或乙二胺中的一种。

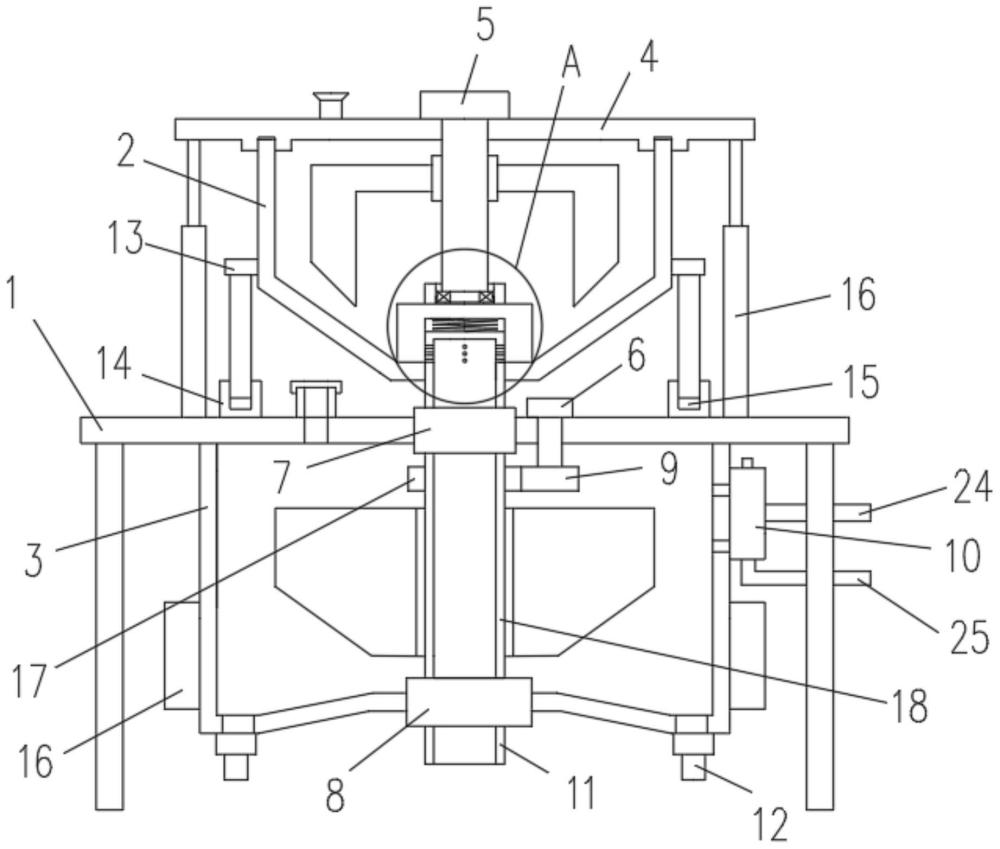

10、又进一步:所述的反应混合装置是由支撑板、第一混合室、第二混合室、上盖体、搅拌电机、第一搅拌轴、第一搅拌叶片、第二搅拌轴、第二搅拌叶片、旋转驱动机构、氮气输送管道和带有压力保护的开关阀门,所述的第一混合室的上端固定在支撑板的底部并与其密封连接,所述支撑板通过设置在底部的若干根立柱呈水平悬空放置,所述第一混合室正上方的支撑板上设置有第一进料口,所述的第一进料口通过密封盖进行密封,所述的第二混合室通过称量系统连接在支撑板的顶部,所述第二混合室的上端可拆卸地连接有上盖体,所述的上盖体与竖直固定在支撑板顶部的电动伸缩杆相连,所述的上盖体上开设有第二进料口,所述的搅拌电机固定在上盖体的顶部并且其的出轴端与第一搅拌轴相连,第一搅拌轴伸入第二混合室内并且其的外壁上套装有第一第一搅拌叶片,所述第二混合室内的底部固定有出料管,所述出料管的侧壁上均匀开设有若干个卸料孔,最下方卸料孔的下端与第二混合室内最下端的底面相齐平,所述出料管的下端伸出第二混合室内与固定在支撑板上的第一旋转密封接头相连,所述第二混合室内出料管的外侧设置有弹性开关组件,所述第一混合室的底部呈中心向内凹陷状,所述第一混合室内底部的中心处设置有第二旋转密封接头8,所述的第二搅拌轴为空心轴并且其的上下两端分别与第一旋转密封接头和第二旋转密封接头相连,所述的出料管通过第一旋转密封接头与第二搅拌轴相连通,所述第二旋转密封接头伸出第一混合室并与卸料管11相连,所述的第二搅拌轴通过第二旋转密封接头与卸料管相连通,所述第一混合室四周底部的最低点处开设有若干个出料孔,所述的出料孔通过电动阀门与排料管12相连通,所述的第二搅拌轴竖直转动连接在第一混合室内并与旋转驱动机构相连,所述的第二搅拌叶片套装固定在第一混合室内的第二搅拌轴上,所述的旋转驱动机构包括伺服电机、驱动齿轮和传动齿轮,所述伺服电机固定在支撑板上并且其的输出轴伸入第一混合室内,所述的驱动齿轮套装在伸入第一混合室内的伺服电机的输出轴上,所述的传动齿轮套装在第二搅拌轴的上端并与驱动齿轮相互啮合,带有压力保护的开关阀门安装在第一混合室上端的外壁上并与氮气输送管道相连通,所述第一混合室上端的侧壁上开设有进气通道,所述的氮气输送管道通过带有压力保护的开关阀门与进气通道相连通,所述第一混合室的外壁上套装固定有加热套筒,所述的加热套筒内设置有温度传感器和电加热管并且其内部填充有加热介质。

11、进一步:所述的称量系统包括设置在支撑板顶部的连接筒以及设置在连接筒内的称重传感器,所述第二混合室的外壁上设置有与其连成一体的支撑座,所述支撑座的底部连接有竖直设置的支撑杆,支撑杆的下端伸出连接筒内并与称重传感器相连。

12、又进一步:所述的弹性开关组件包括密封座、导向套筒和第一弹簧,所述出料管的上端呈密封状,所述密封座的底部开设有与出料管相匹配的连接孔,出料管的上端伸入密封座底部的连接孔内并通过第一弹簧与其相连,所述的密封座上下滑动连接在出料管上端的外壁上,所述的导向套筒设置在密封座的顶部并与其连成一体,所述第一搅拌轴的下端套装有轴承,所述轴承的外壁上套设有与其一同旋转的外罩体,第一搅拌轴的下端在电动伸缩杆作用下伸入导向套筒内并通过外罩体与密封座的顶部相接触,密封座在第一搅拌轴的推动下挤压第一弹簧向下运动并对卸料孔进行密封。

13、又进一步:所述的带有压力保护的开关阀门包括阀体、阀盖,第一阀芯、第二阀芯、第二弹簧、第三弹簧和开启电缸,所述的阀体的上端内开设有与第一阀芯相匹配的第一导向通道,所述的第一阀芯上下活塞式滑动连接在第一导向通道内,所述的第一阀芯通过第二弹簧与第一导向通道内的顶壁相连,所述开启电缸安装在阀体的顶部并且其与传动杆相连,传动杆的下端穿过第一阀芯与传动板相连,所述的第一阀芯通过密封套筒上下滑动连接在传动杆上,第一导向通道上端的左侧壁上开设有与进气通道相连通的第一通孔,所述的第一通孔通过第一阀芯进行密封,第一导向通道下端的右侧壁上开设有与氮气输送管道相连通的第二通孔,所述阀体的底部开设有第二导向通道,所述的阀盖可拆卸安装在阀体的底部并对第二导向通道进行密封,所述的第二阀芯通过第三弹簧左右活塞式滑动连接在第二导向通道内,所述第二导向通道左侧的侧壁上开设有第三通孔,所述第一混合室的侧壁上正对着第三通孔的位置开设有压力保护通道,所述阀盖上开设有第四通孔,所述的第四通孔与固定在阀盖外壁上的压力回收管道相连通。

14、又进一步:所述的无机阻燃剂为氢氧化铝、三氧化二锑、多聚磷酸铵中的一种,所述的有机阻燃剂为一种卤代烷基磷酸酯类,所述的抗氧剂为亚磷酸三苯酯、亚磷酸一苯二异辛酯中的一种,所述的悬浮稳定剂为聚乙二醇。

15、再进一步:所述的填料为硅灰石,所述硅灰石粒径d50为3-20μm,所述的催化剂是由胺催化剂和有机锡催化剂按1:1的比例配比制成。

16、本发明还提供了一种车辆高阻燃高氧指数海绵,其特征在于:具体是由以下成分按质量份数配比制成:改性异氰酸酯45、阻燃粉浆20、聚醚多元醇a35、填料5、pop35、催化剂5、硅油1、水8。

17、采用上述结构后,本发明具有的有益效果如下所示:

18、1、本发明将无机阻燃剂、有机阻燃剂、悬浮稳定剂等与聚醚多元醇预混制成阻燃浆料,作为组分添加到发泡体系中,提高了阻燃剂在体系中的分散均匀度,对阻燃性能提高有较大帮助;同时减弱了固体粉末大量加入导致产品弹性、撕拉强度等物理性能降低的趋势,使生产出的产品性能均匀,拉伸率、弹性、撕拉强度等都能达到聚氨酯产品的国家标准。

19、2、本发明采用的反应混合装置可以同时制备改性异氰酸酯和阻燃粉浆,通过一套装置完成两组原材料的反应混合,大大提高了生产效率。

20、3、本发明通过采用的反应混合装置可以在阻燃粉浆出料时通过称量系统直接进行配比,起到了增加实用性能的作用。

21、4、本发明在第一混合室的外壁上设置了带有压力保护的开关阀门,通过采用此结构不仅可以在电缸失灵时自行打开,而且还可以在内部压力过大时进行自动泄压,并对输送的氮气进行回收,起到了节约资源和降低成本的作用。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214637.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表