硬质酚醛树脂碳石墨密封环成型装置及其成型方法与流程

- 国知局

- 2024-08-01 04:07:19

本发明属于石墨密封环加工,具体为硬质酚醛树脂碳石墨密封环成型装置及其成型方法。

背景技术:

1、硬质酚醛树脂碳石墨密封环是一种高性能的密封材料,结合了酚醛树脂的优异特性和石墨的耐高温、耐腐蚀性能。酚醛树脂具有优异的机械强度、耐磨性和热稳定性,而石墨则具有出色的耐高温、耐腐蚀和自润滑性能。这使得硬质酚醛树脂碳石墨密封环在多个工业领域中具有广泛的应用。在石墨密封环的成型过程中常会使用成型装置来辅助进行石墨密封环的成型过程。

2、常规的石墨密封环成型装置主要为上下两个模具组成,在使用时通过将酚醛树脂和石墨粉末按一定比例混合均匀并注入上下模具中,同时启动加热系统来对模具进行加热,并通过外部的加压组件对上下模具进行加压,最终实现石墨环的成型过程,这种成型方式在加热过程中,模具各处的热量并不集中,导致成型时石墨密封环受热不均,存在成型缺陷。

3、当完成石墨密封环的成型操作后,通常需要对其进行脱模作业,现有技术中一般会直接分离上下模具,并将模具倒扣后将石墨环导出,这种脱模方式虽然能提高脱模效率,但在脱模过程中,石墨环尚未完全冷却,此时直接进行脱模可能会导致石墨环的边缘存在缺陷,亟需进行改进。

技术实现思路

1、本发明的目的在于提供硬质酚醛树脂碳石墨密封环成型装置及其成型方法,以解决上述背景技术中提出的问题。

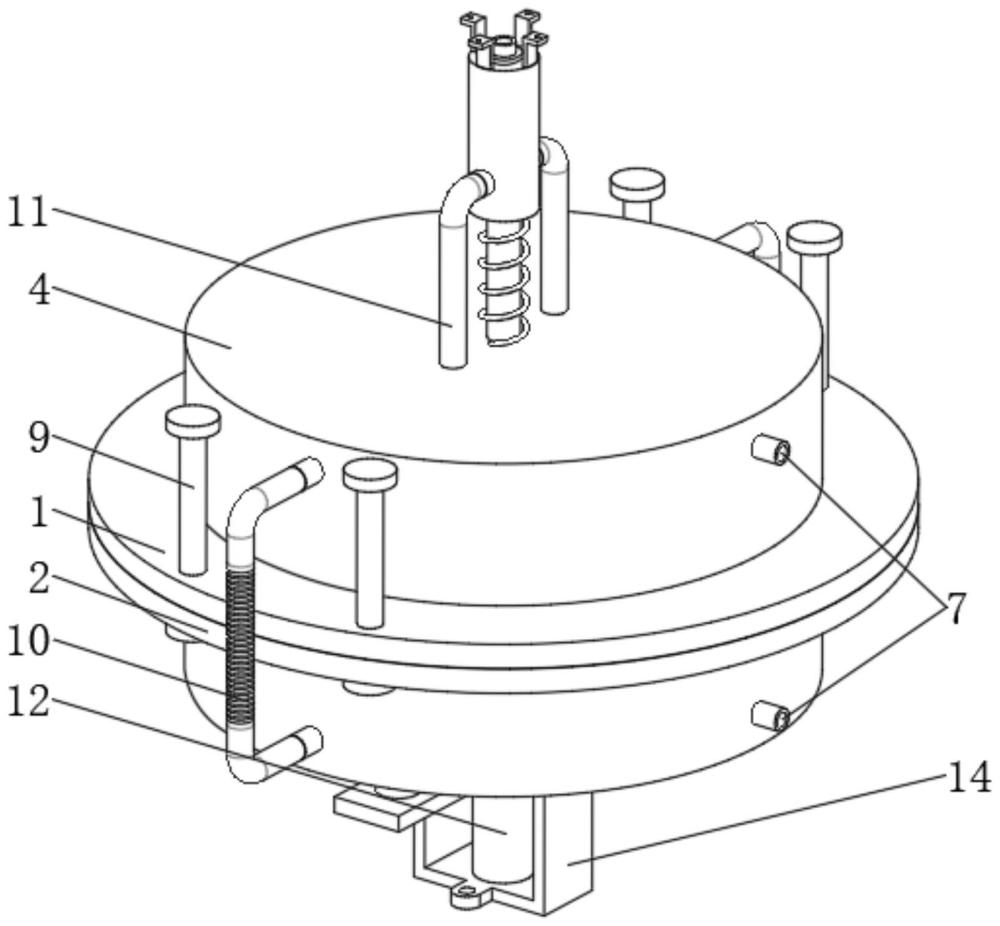

2、为了实现上述目的,本发明提供如下技术方案:硬质酚醛树脂碳石墨密封环成型装置,包括上模座和下模座,所述上模座的顶端固定安装有上储油罐,所述下模座的底端固定安装有下储油罐,所述上模座和下模座上下对称设置,所述上模座和下模座相互靠近的一端相互接触,所述上模座的顶端固定安装有位于上储油罐内部的电热管,所述上储油罐的顶端固定安装有加压组件,所述下储油罐的底端固定安装有机架,所述机架内侧面的底端固定安装有脱模组件,所述上储油罐和下储油罐的后端均开设有泄压阀,所述上储油罐和下储油罐相互远离一端的左右两侧均固定连通有输油口,每两个所述输油口之间固定连通有金属波纹管,所述机架底端的两侧均安装有耳板,下模座的内部内置有温度传感器。

3、在实际使用前,需准备好对应的导热油以及冷却油,并在加热融化和冷却成型时分别注入加压组件的内部,且在加热融化和冷却成型过程中,泄压阀始终保持关闭状态,与此同时在进行石墨环的成型时,首先需确保酚醛树脂和石墨粉末按一定比例混合均匀,确保原料的均匀性和一致性,再将原料注入上模座和下模座的内部,且导热油和冷却油在注入装置时必须预先进行加热以及冷却,加速成型过程。

4、作为本发明进一步的技术方案,所述上模座和下模座靠近外侧面的位置上均开设有导向孔,所述导向孔的内部均活动套接有导向杆,所述上模座和下模座通过导向杆上下位移。

5、在进行加热融化以及冷却成型过程中,其中上模座和下模座相互靠近的一端相互接触,完成密封过程,而在注料以及脱模过程中,上模座和下模座相互远离,此时上模座即可依靠导向杆的导向作用相对下模座向上位移,以完成注料或出料过程。

6、作为本发明进一步的技术方案,所述加压组件包括加压管,所述加压管的顶端通过延长耳板与外部机架之间相连接,所述加压管的顶端固定连通有进油阀,所述进油阀与外部输油管道之间相连通,所述加压管的内部活动套接有活塞板,所述活塞板相对加压管上下位移。

7、作为本发明进一步的技术方案,所述活塞板的底端固定连接有活塞杆,所述活塞杆的底端贯穿加压管的底端且与上储油罐顶端的中部相连接,所述活塞杆的外侧面活动套接有限位弹簧,所述限位弹簧的上下两端分别与加压管的底端以及上储油罐的顶端相连接。

8、作为本发明进一步的技术方案,所述加压管靠近底端的左右两侧均固定连通有输油管,两个所述输油管与上储油罐的内部相连通,所述活塞板的底端与加压管内腔的底端相接触时,活塞板位于输油管输出端的下方位置上。

9、当需要进行加热融化时,此时可将预热好的导热油注入至进油阀的内部,随着导热油的注入,活塞板随之下降并带动活塞杆下降,此时限位弹簧被拉伸,同时带动上储油罐下降,此时上模座随之下降,直至上模座与下模座之间相互接触完成密封,此时活塞板随之下降至最低点,即活塞板的底端与加压管内腔的底端相接触,此时导热油随之通过输油管导出并进入上储油罐的内部,充满上模座和上储油罐之间的位置上,且导热油可通过金属波纹管的输送进入下储油罐的内部,并充满下模座和下储油罐之间的位置上,此时导热油即可充分与上模座和下模座之间的石墨环相接触,完成对原料的充分加热过程。

10、当完成加热融化后,此时可向进油阀的内部注入了冷却油,并相应开启泄压阀的阀门,此时冷却油可进入加压管的内部,并将上模座和上储油罐以及下模座和下储油罐之间的导热油通过泄压阀导出,此时冷却油随之进入上模座和上储油罐以及下模座和下储油罐之间的位置上,对石墨环进行充分冷却,完成冷却过程。

11、通过利用石墨环成型时的加压过程,利用导热油的导入实现加压过程,并到达指定位置后将导热油充分导入至上模座和上储油罐之间以及上储油罐和下储油罐之间的位置上,实现石墨环原料的充分加热过程,实现热量的集中,避免传统成型装置易导致石墨环受热不均引发缺陷的问题,显著提高石墨环的质量,减少质量缺陷。

12、作为本发明进一步的技术方案,所述下模座内腔底端的中部与内腔的左右两端均开设有密封槽,所述密封槽与脱模组件之间活动套接。

13、作为本发明进一步的技术方案,所述脱模组件包括电动推杆,所述电动推杆的底端与机架内侧面的底端相连接,所述电动推杆的输出端固定连接有位于下储油罐正下方的底板。

14、作为本发明进一步的技术方案,所述底板顶端的中部和顶端的左右两侧均安装有副脱模杆,所述副脱模杆的顶端依次贯穿下储油罐的顶端以及下模座的顶端且固定连接有密封板。

15、作为本发明进一步的技术方案,所述电动推杆处于初始状态即最短状态时,密封板与密封槽之间活动卡接且密封板的顶端与下模座内腔的底端之间处于同一水平面上。

16、当完成石墨环的冷却后,即当下模座内部的温度传感器检测到温度到达设定阈值时,此时电动推杆随之启动并伸长,即可带动底板上升,并同步带动主脱模杆以及副脱模杆上升,此时位于主脱模杆以及副脱模杆顶端的密封板随之上升,即位于中部密封板随之对上模座施加向上的推力,实现上模座与下模座的分离,同时副脱模杆顶端的密封板随之对下模座内部的石墨环施加推力,使得石墨环脱离下模座完成脱模过程。

17、通过利用石墨环的冷却成型过程,即当石墨环完全冷却后,自动启动脱模组件,并从石墨环的底端进行脱模,且石墨环以及上模座可同时与下模座之间发生分离,减少脱模时间,同时可显著减少传统脱模过程中石墨环易损伤的问题,使得石墨环可在完全冷却状态下进行脱模,提高脱模效率的同时,可提高石墨环的成型质量。

18、硬质酚醛树脂碳石墨密封环成型装置的成型方法,包含以下步骤:

19、s1:在进行石墨环的成型前,首先需将酚醛树脂和石墨粉末按一定比例混合均匀并注入上模座和下模座之间,同时将上模座和下模座相对靠近的一端相互对应,并对导热油进行加热,并通过外部输油管道输入至加压组件的内部,并开启电热管,完成准备过程;

20、s2:随着导热油的注入,此时副脱模杆随之下降并带动活塞杆下降,直至带动上储油罐和上模座下降,使得上模座和下模座相互接触完成密封,当活塞板的底端与加压管内腔底端之间相互接触时,此时导热油随之通过活塞杆输入至上储油罐的内部,且通过金属波纹管导入至下储油罐的内部,且通过电热管保持加热状态,此时流动的导热油即可对原料进行均匀加热,使其受热均匀;

21、s3:当完成石墨环的加热成型后,可通过开启泄压阀将导热油放出,并关闭电热管,且通过向进油阀的内部注入冷却油,使得冷却油重新导入至上储油罐和下储油罐之间,此时即可通过冷却油对位于上模座和下模座之间的石墨环进行降温,使其快速冷却;

22、s4:当下模座内部的温度降至预定位置时,此时温度传感器可检测到温度到达阈值,此时电动推杆随之启动,并对应伸长,此时底板随之向上位移,同时带动副脱模杆和主脱模杆位移,并最终带动密封板向上位移将位于下模座内部的石墨环推出,同时将上模座向上推出,完成整个脱模过程。

23、本发明的有益效果如下:

24、1、本发明通过利用石墨环成型时的加压过程,利用导热油的导入实现加压过程,并到达指定位置后将导热油充分导入至上模座和上储油罐之间以及上储油罐和下储油罐之间的位置上,实现石墨环原料的充分加热过程,实现热量的集中,避免传统成型装置易导致石墨环受热不均引发缺陷的问题,显著提高石墨环的质量,减少质量缺陷。

25、2、本发明通过利用石墨环的冷却成型过程,即当石墨环完全冷却后,自动启动脱模组件,并从石墨环的底端进行脱模,且石墨环以及上模座可同时与下模座之间发生分离,减少脱模时间,同时可显著减少传统脱模过程中石墨环易损伤的问题,使得石墨环可在完全冷却状态下进行脱模,提高脱模效率的同时,可提高石墨环的成型质量。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214698.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表