一种原丝纤维包装材料的制备装置及其方法与流程

- 国知局

- 2024-08-01 04:36:33

本发明涉及碳纤维原丝、超高分子量聚乙烯纤维及芳纶纤维等的丝束包装装置及工艺,具体为一种原丝纤维包装材料的制备装置及其方法。

背景技术:

1、随着碳纤维在风电、汽车、轨道交通等工业领域的广泛应用,大丝束碳纤维(指48k以上)因为成本相对较低,后期制备复合材料制品效率高等优点成为工业级碳纤维的重要组成部分。

2、通常相同体积和重量的纱锭,线密度约小,长度越长,越能满足工业化的连续生产;相反线密度越大,长度就越短,更换原丝纤维的频率越高,导致停开机时间长,难以满足连续的工业化生产。

3、我国目前市场上主要以小丝束(24k以下)原丝制备碳纤维。通常使用卷绕机收卷形成120kg、300kg、500kg原丝纱锭,然后将原丝纱锭转运到碳纤维生产线的前端进行放卷,随后原丝纤维进入氧化和碳化等工序,完成碳纤维的连续生产,虽然纱锭的方式满足了小丝束碳纤维的生产,但是随着技术的进步,市场上对大丝束碳纤维的需求量大幅度提高,像小丝束一样卷绕成纱锭的方式就难以满足日益增长的大丝束碳纤维连续长时间的工业化生产需求。

4、并且,传统技术在原丝纤维绷紧度不足导致松动时,通常仅采用弹簧加直线滑台的方式,利用弹簧弹力推动滑条以及对应进丝辊调整位置,虽然一定程度能够解决对应问题,但在长期使用下,进丝辊的位置不断变化,弹簧所积蓄的弹力也不断地衰减,使得在一段距离后,弹簧施加给进丝辊的力量将不足,极容易出现因震动等情况造成的原丝纤维松动问题。

技术实现思路

1、本发明的目的是为了解决背景存在的通常相同体积和重量的纱锭,线密度约小,长度越长,越能满足工业化的连续生产;相反线密度越大,长度就越短,更换原丝纤维的频率越高,导致停开机时间长,难以满足连续的工业化生产的问题,而提出的一种原丝纤维包装材料的制备装置。

2、为实现上述目的,本发明提供如下技术方案:

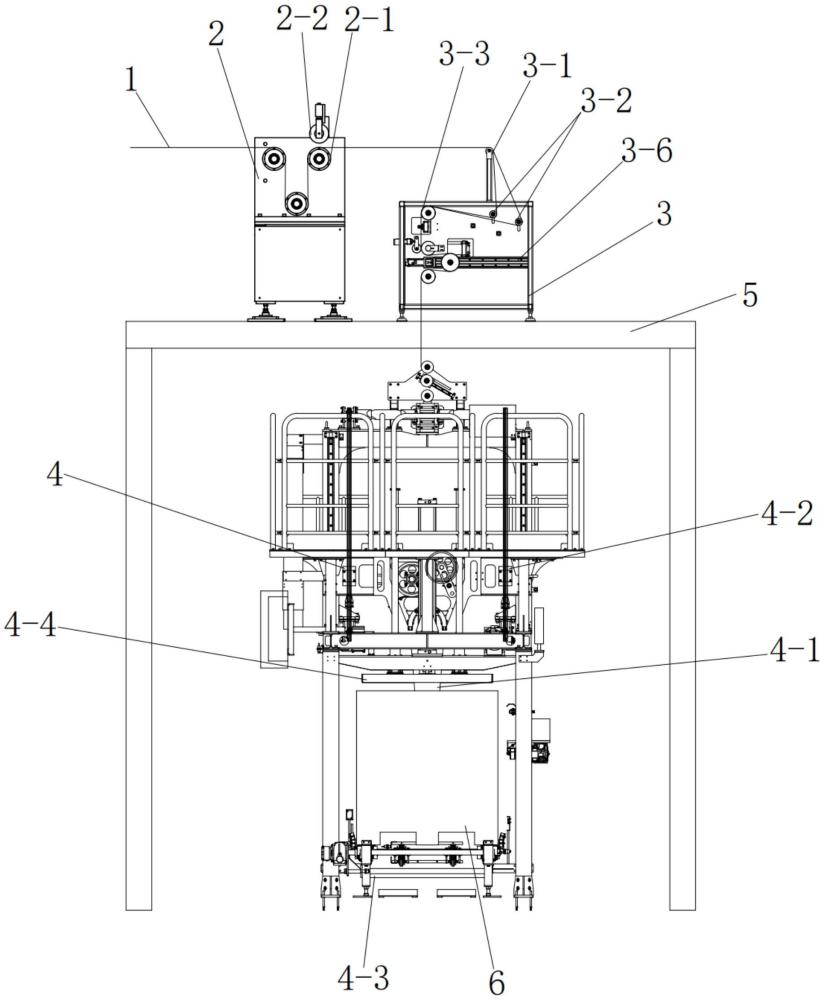

3、设计一种原丝纤维包装材料的制备装置,包括支撑平台和三辊驱动装置,所述支撑平台的内侧中心分布有箱装叠丝装置,所述支撑平台的上端右侧安装有联束冗余装置,所述联束冗余装置包括进丝辊、进丝轮、并丝辊、空气联结器、二辊驱动装置、伺服亢余机构和拉紧组件;

4、所述进丝辊转动相连在联束冗余装置主体框架的上端右侧,多个所述进丝轮分别转动相连在联束冗余装置竖挡板的右上角两侧,且多个进丝轮的主轴部安装有拉紧组件,所述并丝辊和空气联结器分别安装在联束冗余装置竖挡板的左上角两侧,所述进丝辊、进丝轮和并丝辊的外壁缠绕有原丝纤维,所述二辊驱动装置安装在联束冗余装置竖挡板的左侧中心,所述伺服亢余机构安装在联束冗余装置竖挡板的左下方。

5、优选的,所述空气联结器包括移动气缸和丝束通道,所述移动气缸固定安装在联束冗余装置竖挡板表面,所述移动气缸的输出端固接有丝束通道,所述丝束通道的内壁贴合相连有原丝纤维。

6、优选的,所述二辊驱动装置包括橡胶压辊二和金属压辊,所述金属压辊的后侧与二辊驱动装置的动力源相连接,所述橡胶压辊二的转动部一侧安装有气缸调位结构。

7、优选的,所述伺服亢余机构包括伺服滑台、亢余辊和出丝导辊,所述伺服滑台安装固定在联束冗余装置竖挡板处,所述伺服滑台的输出滑动部转动相连有亢余辊,所述出丝导辊转动相连在联束冗余装置竖挡板的左下方内壁。

8、优选的,所述拉紧组件包括销轴、支撑座、端板、滑杆、滑块、轴套、基座、斜杆和弹簧;

9、多个所述滑杆分别位于进丝轮转动轴的一侧,所述滑杆的两侧末端均通过端板与联束冗余装置的竖挡板固定相连,所述滑杆的外壁滑动相连有滑块,所述滑块的左侧内壁均固接有轴套,所述轴套的内壁通过轴承与进丝轮的转动轴转动相连,且轴套的外壁与斜杆的一侧末端滑槽滑动相连,所述斜杆的另一侧末端通过销轴与支撑座转动相连,多个所述支撑座的末端与联束冗余装置的竖挡板固定相连,所述斜杆的外壁前侧设置有弹簧,所述弹簧的两侧末端均固接有基座,多个所述基座的外侧均通过圆柱销分别与斜杆和联束冗余装置的竖挡板转动相连。

10、优选的,所述三辊驱动装置固定安装在支撑平台上端左侧,所述三辊驱动装置包括驱动辊和橡胶压辊一,多个所述驱动辊分别呈上二下一分布在驱动装置的主体部上方,所述驱动辊的转轴部与驱动装置的主体部转动相连,且橡胶压辊一安装在驱动装置的主体部上方右侧,所述橡胶压辊一的转动部上方安装有气缸调位结构。

11、优选的,所述箱装叠丝装置包括摆斗机构、摆斗提升机构、箱子移动机构和压板机构;

12、所述摆斗提升机构和箱子移动机构分别分布在箱装叠丝装置主体部的上下两侧,所述摆斗提升机构的升降部安装有摆斗机构,所述压板机构位于箱子移动机构的正上方。

13、优选的,所述箱子移动机构的移动部与箱体的下表面相贴合。

14、优选的,一种原丝纤维包装材料的制备装置使用方法:

15、s1:从生产线纺丝出来的两股或多股小丝束首先经过三辊驱动装置,通过三个驱动辊和压橡胶压辊的牵引下,进入联束冗余装置的进丝辊,随后经过两个或多个进丝轮将多股丝束分开,然后在宽度方向,通过并丝辊合并在一起;之后进入空气联结器的丝束通道中,丝束通道上安排多排空气孔,对多股并列的丝束做空气绞缠,移动气缸可来回移动空气联结器对丝束进行多次空气绞缠使多股丝束进行微弱的联束,后续可以轻易还原成各自独立的丝束,不伤丝,不断丝;

16、经过联束后的丝束通过二辊驱动机构输送到伺服冗余机构中,二辊驱动机构由橡胶压辊和金属导辊组成,橡胶压辊压住丝束提供驱动力与纺丝线最后输送丝束的驱动辊同步,并实现之间的张力可调;伺服冗余机构包括伺服滑台、冗余辊和出丝导辊,丝束进入伺服冗余机构时,出丝导辊固定转动,冗余辊自身被动转动,冗余辊在滑台上左右移动,移动的速度与行程由伺服电机控制,以消除叠丝机的上下摆动对丝束造成的绷紧或松动;

17、随后送入箱装叠丝装置,箱装叠丝装置主要包括摆斗机构,摆斗提升机构和箱子移动机构,摆斗机构在x方向上在箱子内部来回摆动,这个过程中带动丝束整齐的铺叠在箱子内部,当铺好箱子x方向上第一根丝后,箱子移动机构在y方向上缓慢移动箱子,移动的距离刚好是一根丝束的宽度,重复这个过程,当铺满整个箱子的第一层时,摆斗提升机构会在z方向上提升摆斗机构,继续铺叠第二层丝束,每铺满两层丝束,压板机构会把铺好的丝束压实,这样可以使铺好的丝束不会乱,而且可以铺叠更多的原丝。所有机构互相配合最终完成对原丝纤维的堆叠包装;

18、s2:在另一种实施方式中,联束冗余装置不对多股丝束进行联束,只保留冗余机构补偿后续的叠丝系统对丝束线速度的周期性的变化也可以完成对原丝纤维的铺叠包装,从生产线纺丝出来的两股或多股小丝束首先经过三辊驱动装置,通过三个驱动辊和压橡胶压辊的牵引下,进入联束冗余装置的进丝辊,随后经过两个或多个进丝轮将多股丝束分开,然后在宽度方向,通过并丝辊合并在一起;之后不对丝束进行联结,直接通过二辊驱动机构输送到伺服冗余机构中,随后送入箱装叠丝装置,完成对原丝纤维的铺叠包装;

19、s3:而在原丝纤维输送的过程中,一旦出现原丝纤维绷紧度不足导致松动时,拉紧组件将控制对应处的进丝辊下移,抻紧原丝纤维的表面以保证其紧绷程度,具体过程如下,首先原本呈挤压状态的弹簧时刻施加给斜杆向下的压力,在原丝纤维紧绷度不足时,斜杆向下顺时针旋转的空间得到了满足,如此,斜杆便会顺时针旋转,进而通过轴套带动滑块和对应的进丝辊下移,以调整原丝纤维紧绷状态,随着不断地长期使用的调整过程,进丝辊虽然不断下移,然而用于控制其下移的轴套与斜杆之间转动部的距离却缩短了,进而使轴套的力矩变短,而弹簧施加在斜杆处的压力也随着不断地调整而减小,但弹簧处的力矩不便,从而实现了调整轴套的力矩长度使其在不断降低的弹簧压力下仍能保持稳定的压力在进丝辊处,有效的避免了在使用一段时间后,弹簧施加给进丝辊的力量不断衰减,极容易出现因震动等情况造成的原丝纤维松动问题。

20、本发明提出的一种原丝纤维包装材料的制备装置,有益效果在于:

21、通过三辊驱动装置、联束冗余装置、冗余机构、箱装叠丝装置和摆斗机构之间的配合,使得将原丝生产线纺丝出来的纤维,经过三辊驱动装置的牵引进入联束冗余装置,可以将多股丝束进行轻微联结,后续放丝时可以轻松分开;同时,该装置还带有冗余机构,用于补偿后续的箱体叠丝系统对丝束线速度的周期性的变化;随后进入箱装叠丝装置,利用摆斗机构将原丝整齐的堆叠在箱子内部完成包装,这种堆叠式的包装相对于纱锭卷绕式包装来说,能打包的的纤维长度成几何倍数增长,可以满足大丝束碳纤维连续长时间的工业化需求;

22、并且,本发明工作效率高、加工成本低、投资和建设成本低,对大丝束碳纤维生产线产业化,规模化有巨大帮助。

23、通过弹簧、斜杆、进丝辊、轴套和原丝纤维之间的配合,使得原本呈挤压状态的弹簧时刻施加给斜杆向下的压力,在原丝纤维紧绷度不足时,斜杆向下顺时针旋转的空间得到了满足,如此,斜杆便会顺时针旋转,进而通过轴套带动滑块和对应的进丝辊下移,以调整原丝纤维紧绷状态,随着不断地长期使用的调整过程,进丝辊虽然不断下移,然而用于控制其下移的轴套与斜杆之间转动部的距离却缩短了,进而使轴套的力矩变短,而弹簧施加在斜杆处的压力也随着不断地调整而减小,但弹簧处的力矩不便,从而实现了调整轴套的力矩长度使其在不断降低的弹簧压力下仍能保持稳定的压力在进丝辊处,有效的避免了在使用一段时间后,弹簧施加给进丝辊的力量不断衰减,极容易出现因震动等情况造成的原丝纤维松动问题。

本文地址:https://www.jishuxx.com/zhuanli/20240723/216247.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表