一种回转管还原炉进出料装置及过滤方法与流程

- 国知局

- 2024-07-30 16:53:29

本发明涉及回转管还原炉,具体为一种回转管还原炉进出料装置及过滤方法。

背景技术:

1、在粉末冶金烧结过程中,为保证烧结产品的质量,金属粉末烧结前一般要对其还原,用来降低金属粉末中的氧含量,金属粉末的还原常常采用还原回转炉,其结构主要为回转炉炉体、进料装置和收料装置,回转炉炉膛由驱动机构驱动,回转炉炉体由活动支架支撑,调节活动支架,可使炉体倾斜一定角度,炉膛倾斜较高一端设置有进料装置和废气排出孔,炉膛倾斜较低一端设置有收料装置和还原气体输送管路,在整个还原过程中,还原气体的流动方向与金属粉末的运动方向相反。

2、但是由于现有的部分回转管还原炉在使用时进料装置的进料效果不是很好,容易残留部分物料在进料装置内,影响使用效果,且无法对加工时产生的烟气进行过滤,影响后续脱硫作业。

技术实现思路

1、(一)解决的技术问题

2、本发明的目的在于提供一种回转管还原炉进出料装置及过滤方法,以解决上述背景技术中提出进料效果不是很好,容易残留部分物料在进料装置内,影响使用效果,且无法对加工时产生的烟气进行过滤,影响后续脱硫作业的问题。

3、(二)技术方案

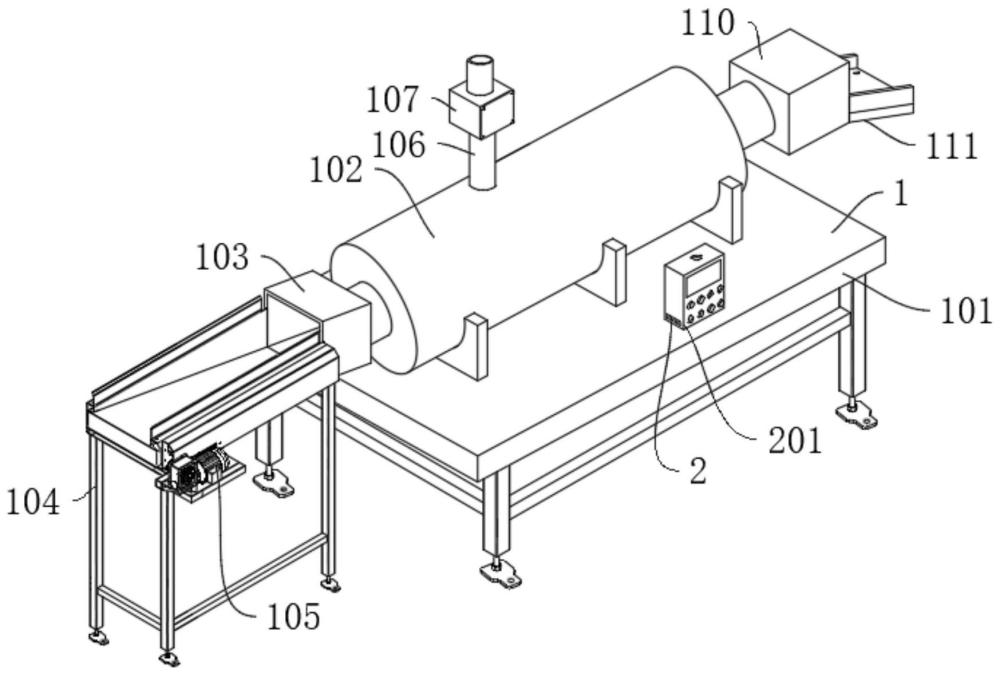

4、为实现上述目的,本发明提供如下技术方案:一种回转管还原炉进出料装置,包括主体机构和控制机构,所述控制机构位于主体机构的上端,所述主体机构包括机架一、还原炉本体和进料管,所述还原炉本体固定安装在机架一的上端,所述进料管固定安装在还原炉本体的左端;

5、优选的,所述主体机构还包括机架二、振动下料组件、排烟管、过滤箱、活动板、过滤组件、出料管和出料组件,所述机架二固定安装在机架一的左侧,所述振动下料组件固定安装在机架二的上端,所述排烟管固定安装在还原炉本体的上端,所述过滤箱固定安装在排烟管的上端,所述活动板活动连接在过滤箱的前端,所述过滤组件活动设置在过滤箱的内部,振动下料组件的设置,便于将物料全部投入还原炉内,避免部分物料残留在下料槽内,过滤组件的设置,可以将加工时产生的烟气进行过滤,避免烟气中杂质过多影响后续脱硫。

6、优选的,所述出料管固定安装在还原炉本体的右端,所述出料组件固定设置在出料管的右端,出料组件可以引导出料的方向。

7、优选的,所述振动下料组件包括振动电机、传动齿轮和振动下料槽,所述振动电机固定安装在机架二的上端,所述传动齿轮固定连接在振动电机的左端,所述振动下料槽固定连接在传动齿轮的后端,振动电机可以驱动传动齿轮,传动齿轮带动振动下料槽振动,可以将物料震入进料管内。

8、优选的,所述过滤组件包括滤网卡槽、烟尘过滤网和活性炭过滤板,所述滤网卡槽固定设置在过滤箱的内部,所述烟尘过滤网活动连接在滤网卡槽的内部,所述活性炭过滤板活动连接在烟尘过滤网的下方,烟尘过滤网可以过滤烟气中较大的灰尘,活性炭过滤板过滤烟气中的颗粒杂质,可以使烟气过滤的更加干净,方便后续进行脱硫。

9、优选的,所述出料组件包括导料板、挡料板和耐磨衬板,所述导料板固定安装在出料管的右端,导料板可以使物料精准落入接料装置内。

10、优选的,所述挡料板固定安装在导料板的上端,所述耐磨衬板固定安装在导料板的上端,耐磨衬板可以提升导料板的耐磨性,使导料板的寿命变长,通过导料板左右两侧设置的挡料板可以挡住物料,避免物料从侧面落下。

11、优选的,所述控制机构包括控制箱、显示屏、控制按钮、工作指示灯和接线口,所述控制箱固定安装在机架一的上端,控制箱内设置有控制电路,便于控制装置运行。

12、优选的,所述显示屏固定安装在控制箱的前端,所述控制按钮固定安装在显示屏的下方,显示屏可以显示装置的具体数据,便于工作人员查看,控制按钮可以控制装置运转。

13、优选的,所述工作指示灯固定安装在控制箱的上端,所述接线口固定设置在控制箱的左端,工作指示灯便于指示装置的工作状态,接线口方便将电源线和数据线连接与控制箱连接在一起,方便控制装置。

14、一种回转管还原炉进出料装置的过滤方法:

15、第一步:加工时通过接线口将电源线和数据线与控制箱连接在一起,此时显示屏亮起,然后按动控制按钮,通过控制箱内设置的控制电路控制装置启动,工作指示灯亮起指示正在工作中。

16、第二步:启动振动下料组件,使振动电机驱动传动齿轮,传动齿轮带动振动下料槽振动,可以将物料震入进料管内,可以避免物料残留在下料槽内,通过进料管使物料进入还原炉本体内进行加工。

17、第三步:加工时产生的烟气通过排烟管进入过滤箱内,通过过滤组件进行过滤,烟尘过滤网可以过滤烟气中较大的灰尘,活性炭过滤板过滤烟气中的颗粒杂质,可以使烟气过滤的更加干净,方便后续进行脱硫。

18、第四步:加工完成后物料从出料管排出,通过出料组件导出,导料板使物料精准落入接料装置内,耐磨衬板使导料板的寿命变长,通过导料板左右两侧设置的挡料板挡住物料,避免物料从侧面落下。

19、第五步:当过滤组件需要清理时,将活动板上的螺丝拧下,把活动板从过滤箱上卸下,然后将烟尘过滤网和活性炭过滤板从滤网卡槽内抽出进行清理或更换。

20、与现有技术相比,本发明的有益效果是:

21、1、该回转管还原炉进出料装置及过滤方法,通过对于主体机构的安装,实现了通过振动下料组件的设置,使振动电机驱动传动齿轮,传动齿轮带动振动下料槽振动,可以将物料震入进料管内,通过进料管使物料进入还原炉本体内进行加工,避免物料残留在下料槽内,影响使用,过滤组件的设置,使加工时产生的烟气通过排烟管进入过滤箱内,通过过滤组件进行过滤,烟尘过滤网可以过滤烟气中较大的灰尘,活性炭过滤板过滤烟气中的颗粒杂质,可以使烟气过滤的更加干净,方便后续进行脱硫,提高了回转管还原炉进出料装置及过滤方法的实用性;

22、2、该回转管还原炉进出料装置及过滤方法,通过对于出料组件的安装,实现了导料板使物料精准落入接料装置内,耐磨衬板使导料板的寿命变长,通过导料板左右两侧设置的挡料板挡住物料,避免物料从侧面落下,提高了回转管还原炉进出料装置及过滤方法的使用效果;

23、3、该回转管还原炉进出料装置及过滤方法,通过对于控制机构的安装,实现了加工时通过接线口将电源线和数据线与控制箱进行连接,显示屏显示机器的参数,方便工作人员查看,然后按动控制按钮,可以通过控制箱内设置的控制电路控制装置运行,方便对物料进行加工,提高了回转管还原炉进出料装置及过滤方法的便捷性。

技术特征:1.一种回转管还原炉进出料装置,包括主体机构(1)和控制机构(2),其特征在于:所述控制机构(2)位于主体机构(1)的上端,所述主体机构(1)包括机架一(101)、还原炉本体(102)和进料管(103),所述还原炉本体(102)固定安装在机架一(101)的上端,所述进料管(103)固定安装在还原炉本体(102)的左端;

2.根据权利要求1所述的一种回转管还原炉进出料装置,其特征在于:所述出料管(110)固定安装在还原炉本体(102)的右端,所述出料组件(111)固定设置在出料管(110)的右端。

3.根据权利要求2所述的一种回转管还原炉进出料装置,其特征在于:所述振动下料组件(105)包括振动电机(1051)、传动齿轮(1052)和振动下料槽(1053),所述振动电机(1051)固定安装在机架二(104)的上端,所述传动齿轮(1052)固定连接在振动电机(1051)的左端,所述振动下料槽(1053)固定连接在传动齿轮(1052)的后端。

4.根据权利要求3所述的一种回转管还原炉进出料装置,其特征在于:所述过滤组件(109)包括滤网卡槽(1091)、烟尘过滤网(1092)和活性炭过滤板(1093),所述滤网卡槽(1091)固定设置在过滤箱(107)的内部,所述烟尘过滤网(1092)活动连接在滤网卡槽(1091)的内部,所述活性炭过滤板(1093)活动连接在烟尘过滤网(1092)的下方。

5.根据权利要求4所述的一种回转管还原炉进出料装置,其特征在于:所述出料组件(111)包括导料板(1111)、挡料板(1112)和耐磨衬板(1113),所述导料板(1111)固定安装在出料管(110)的右端。

6.根据权利要求5所述的一种回转管还原炉进出料装置,其特征在于:所述挡料板(1112)固定安装在导料板(1111)的上端,所述耐磨衬板(1113)固定安装在导料板(1111)的上端。

7.根据权利要求1所述的一种回转管还原炉进出料装置,其特征在于:所述控制机构(2)包括控制箱(201)、显示屏(202)、控制按钮(203)、工作指示灯(204)和接线口(205),所述控制箱(201)固定安装在机架一(101)的上端。

8.根据权利要求7所述的一种回转管还原炉进出料装置,其特征在于:所述显示屏(202)固定安装在控制箱(201)的前端,所述控制按钮(203)固定安装在显示屏(202)的下方。

9.根据权利要求8所述的一种回转管还原炉进出料装置,其特征在于:所述工作指示灯(204)固定安装在控制箱(201)的上端,所述接线口(205)固定设置在控制箱(201)的左端。

10.根据权利要求1-9所述的一种回转管还原炉进出料装置的过滤方法,其特征在于:

技术总结本发明涉及回转管还原炉技术领域,且公开了一种回转管还原炉进出料装置及过滤方法,该回转管还原炉进出料装置及过滤方法,通过对于主体机构的安装,实现了通过振动下料组件的设置,使振动电机驱动传动齿轮,传动齿轮带动振动下料槽振动,可以将物料震入进料管内,通过进料管使物料进入还原炉本体内进行加工,避免物料残留在下料槽内,影响使用,过滤组件的设置,使加工时产生的烟气通过排烟管进入过滤箱内,通过过滤组件进行过滤,烟尘过滤网可以过滤烟气中较大的灰尘,活性炭过滤板过滤烟气中的颗粒杂质,可以使烟气过滤的更加干净,方便后续进行脱硫,提高了回转管还原炉进出料装置及过滤方法的实用性。技术研发人员:祝逸杰,蔡炳龙,刘胜宏,肖小军,吴继峰,余欣荣受保护的技术使用者:江西金德铅业股份有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240724/174671.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表