水泥制造设备以及操作水泥制造设备的方法与流程

- 国知局

- 2024-08-01 00:34:58

本发明涉及一种水泥制造设备并涉及一种操作水泥制造设备的方法。

背景技术:

1、水泥的生产生成显著量的二氧化碳。二氧化碳以两种方式产生。水泥生产中的材料之一是碳酸钙。将碳酸钙加热以煅烧它,并且使其失去二氧化碳以形成氧化钙。为了产生生产水泥所需的高温而进行的含碳燃料的燃烧也生成二氧化碳。出于环境原因,期望减少释放到大气中的二氧化碳的量。

2、通常将用于水泥生产的原材料(其包括碳酸钙)混合、干燥和研磨以形成生料,然后将该生料加工以产生熟料,熟料是水泥的主要成分。在预热步骤中,将生料加热到刚好低于煅烧温度。然后将它送到煅烧炉,在煅烧炉中发生进一步的加热,并且随着温度升高,发生碳酸钙煅烧成氧化钙,并且释放二氧化碳。然后将经煅烧的生料送到窑,在窑中将它加热到更高的温度以产生熟料,随后将该熟料研磨以产生水泥粉末。

3、空气通常用作用于燃料的燃烧的氧气源,以为煅烧炉和窑提供热量。空气中存在的主要气体是氮气(按体积计为大约80%)和氧气(按体积计为大约20%)。

4、固体或液体的碳基燃料的燃烧可概括为以下方程式:

5、c+o2=co2

6、一体积的氧气产生一体积的二氧化碳。用于燃烧的空气中存在的氮气不参与燃烧。燃烧后,气体流含有按体积计为大约80%的氮气和按体积计为大约20%的二氧化碳。气体的总体积因生成的热量而增加。当固体或液体的碳氢化合物燃料燃烧时,燃料中存在的化合氢与氧气根据以下方程式结合:

7、4h+o2=2h2o

8、所生成的水处于气态,并且因此作为也产生的二氧化碳的气态稀释剂而存在。一体积的氧气产生两体积的气态水,固体或液体的碳氢化合物燃料的体积相对于所包含的气体的体积可忽略不计。因此,与使用的氧气的体积相比,气态水有助于由燃烧形成的气体的体积的增加。然而,在操作中的稍后阶段,通过简单的冷却,气态水容易与二氧化碳分离。在燃烧阶段,气体的总体积随着温度的增加而增加。

9、在来自煅烧过程和来自燃料燃烧的组合气体中,二氧化碳通常以按体积计从14%到33%存在。气体的另一种主要组分是氮气。尽管可将氮气和二氧化碳的混合物分离并且可将二氧化碳储存以防止其释放到大气中,但是实现分离所需的能量太高而不值得。如果移除空气中的氮气,并且将所得到的基本上纯净的氧气用于燃烧燃料,那么氮气就不会作为所产生的二氧化碳的稀释剂存在。

10、在氧燃料过程中,氧气和回收的烟气替代常规的燃烧空气,从而在燃烧期间直接生成富含co2的烟气,并且由此降低下游的co2净化成本。

11、然而,如果在燃烧生产水泥所需的燃料的过程中使用氧气来代替空气,则可能带来额外的成本。此外,涉及未稀释的氧气的燃烧过程通常进行得非常剧烈,并产生能够损坏生产设备或缩短其工作寿命的非常高的温度。

12、改造现有的水泥制造设备以适合于氧燃料操作模式需要若干项结构上和程序上的修改。例如,必须采取措施来维持悬浮型预热器中和预煅烧炉中所需的气体速度。由于燃烧气体中氮气的减少或消除,燃烧气体体积显著减少,使得气体流的速度将不足以支撑预热器和预煅烧炉中的生料。为了补偿燃烧气体的这种流量减少,根据氧燃料操作模式工作的水泥制造设备有助于富含co2的废气再循环到熟料炉中。

13、由于氧燃料操作旨在获得具有尽可能高的co2含量的废气,水泥制造设备的设计必须有助于气体流的分离,以避免源自燃料燃烧和生料脱二氧化碳的富含co2的气体与诸如冷却器通风空气、生料干燥气体、冷却气体等的其它气体流的混合。

14、要解决的另一个重要方面是由于窑系统通常在负压状态下操作的事实而导致的窑系统中漏风的进入。烟囱处的来自常规窑线的烟气典型地含有30%或更多的漏风。由于漏风含有80%的氮气,这代表这种不需要的成分的强烈稀释。

15、所谓的备选燃料的使用在水泥熟料制造业中是普遍的。这样的燃料可含有相当大的量的氯和碱,这些氯和碱由于蒸发和冷凝的连续循环而集中在窑系统中,并且可能产生很大的操作困难。该问题的一个行之有效的解决方案是安装旁路系统,该旁路系统从窑入口抽取热气体。氯和碱高度集中在这个位置处。典型地,在大约1200℃的温度下抽取、冷却、过滤5-10%的窑入口气体,并且然后将其送到窑系统的主烟囱。在氧燃料操作中,这将导致co2的相当大的且不必要的损失。

16、考虑到氧燃料燃烧过程在水泥制造中是相对较新的技术,并且考虑到该技术的长期效益的不确定性,水泥制造商不愿意在仅适用于氧燃料燃烧的新制造设备中进行大量投资。

技术实现思路

1、因此,本发明旨在提供一种水泥制造设备,其适用于各种操作模式,特别是氧燃料操作模式以及传统操作模式。

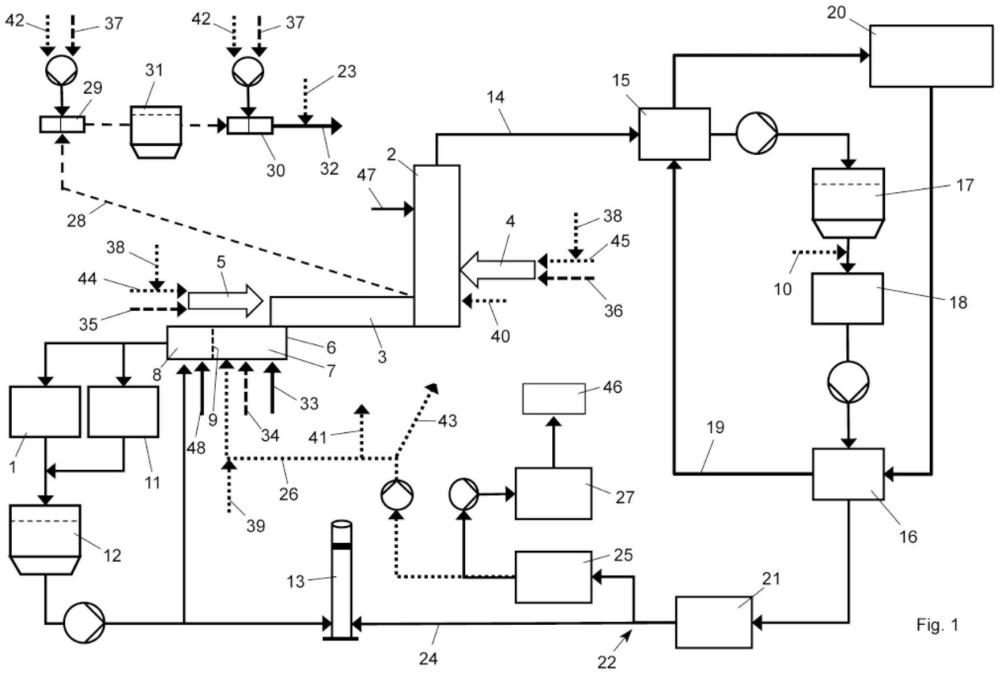

2、为了解决这些和其它目的,根据本发明的第一方面,本发明涉及一种水泥制造设备,该水泥制造设备包括:

3、生料磨机,该生料磨机用于研磨生料以获得磨碎的生料,

4、至少一个预热器串,该至少一个预热器串包括旋风悬浮型预热器,该旋风悬浮型预热器用于在来自熟料炉的热废气的对向流中预热磨碎的生料,

5、可选地,预煅烧炉,该预煅烧炉用于预煅烧经预热的生料,

6、熟料炉,该熟料炉用于在熟料炉燃烧器的燃烧气体的对向流中煅烧经预热的和可选地经预煅烧的生料,以获得水泥熟料,

7、熟料冷却器,该熟料冷却器用于冷却水泥熟料,该熟料冷却器优选地连接到生料磨机,以用于向生料磨机馈送熟料冷却器通风空气,其中,熟料冷却器包括第一部段和第二部段,第一部段邻近熟料炉的熟料排放端部,并且第二部段远离熟料炉的熟料排放端部,

8、可选地,冷却器通风空气再循环装置,该冷却器通风空气再循环装置用于将熟料冷却器通风空气从生料磨机再循环到熟料冷却器的第二部段,

9、可选地,旁路气体再循环装置,该旁路气体再循环装置用于将从熟料炉的废气端部和该至少一个预热器串之间获取的旁路气体再循环到熟料冷却器的第一部段,

10、预热器废气再循环装置,该预热器废气再循环装置用于将离开该至少一个预热器串的废气再循环到熟料冷却器的第一部段中,

11、水泥设备构造成用于在空气操作模式和氧燃料操作模式之间切换,并且包括:

12、第一切换装置,该第一切换装置用于经由熟料冷却器的第一部段将空气源或富氧气体源连接到熟料炉燃烧器的燃烧区,

13、第二切换装置,该第二切换装置用于建立或分离预热器废气再循环装置与熟料冷却器的第一部段的连接。

14、因此,水泥制造设备的特征在于特定设备设计,该特定设备设计包括再循环装置,该再循环装置结合了在氧燃料操作模式和空气操作模式之间切换的可能性,在该氧燃料操作模式下,富氧燃烧气体用于在熟料炉中发生的燃烧过程,并且可选地用于在预煅烧炉中发生的燃烧过程,在该空气操作模式下,空气用作燃烧气体。以这种方式,允许水泥制造设备的操作者增加灵活性,以适应在燃烧气体和燃料的可用性和成本方面不断变化的情况,以及环境和法律要求。

15、在氧燃料操作模式下,富氧气体用作燃烧气体。富氧气体被理解为具有>30体积%、优选地>50体积%、优选地>75体积%、优选地>90体积%的氧含量的气体,特别是纯氧。

16、为了在这两种操作模式之间切换,第一切换装置设置成用于将空气源或富氧气体源连接到熟料炉燃烧器的燃烧区。富氧气体源可为储罐或空气分离单元,其中将大气空气分离成其主要成分:氮气和氧气。空气分离单元可借助于分馏来分离氧气,特别是低温空气分离,或者通过膜技术、变压吸附(psa)或真空变压吸附(vpsa)来分离氧气。在作为燃烧气体的富氧气体和空气之间的切换可通过适于交替地向熟料炉燃烧器的燃烧区和可选地向预煅烧炉的燃烧器的燃烧区供应富氧气体或空气的任何装置来实现。切换装置可包括用于调节气体的流量的装置,诸如用于打开或关闭气体的通路的装置。特别地,切换装置可包括阀。优选地,切换装置构造成:关闭向熟料炉燃烧器的空气供应的通路并打开向熟料炉燃烧器的富氧气体供应的通路,或者相反地,打开向熟料炉燃烧器的空气供应的通路并关闭向熟料炉燃烧器的富氧气体供应的通路。

17、本发明的水泥制造设备包括至少一个气体再循环流。特别地,可再循环预热器废气、可选的旁路气体和可选的冷却器通风空气。

18、预热器废气再循环设置成用于将离开该至少一个预热器串的废气再循环到熟料冷却器的第一部段中。在氧燃料操作模式下,预热器废气为富含co2的气体,其经由熟料冷却器再循环到熟料炉中,以补偿由使用富氧气体代替空气作为燃烧气体导致的气体体积的减少。此外,所述再循环导致预热器废气中的co2浓度的增加。在预热器废气中的co2浓度越高,co2与废气的分离及其封存在能量上和生态上就越高效。

19、将预热器废气引入到熟料冷却器的第一部段中,该第一部段与熟料冷却器的第二部段是分隔的,以避免富含co2的预热器废气与存在于第二部段中的空气的混合。为了将熟料冷却器的第一部段与第二部段分隔,熟料冷却器包括分隔装置,该分隔装置基本上防止熟料冷却器的第一部段和第二部段之间的气体交换。该分隔装置可包括壁元件。

20、根据本发明,提供切换装置以便在氧燃料操作模式和空气操作模式之间切换。在氧燃料操作模式下,如上文所描述的,预热器废气再循环到熟料冷却器中。在空气操作模式下,中断再循环,并且将已经历废气处理后的预热器废气引导到排气烟囱,以用于将废气释放到环境中。切换装置可包括用于调节气体的流量的装置,诸如用于打开或关闭气体的通路的装置。特别地,切换装置可包括阀。优选地,切换装置构造成:关闭预热器废气到排气烟囱的通路并打开预热器废气到熟料冷却器的通路,或者相反地,打开预热器废气到排气烟囱的通路并关闭预热器废气到熟料冷却器的通路。

21、旁路气体再循环可选地设置成用于将从熟料炉的废气端部和该至少一个预热器串之间获取的旁路气体再循环到熟料冷却器的第一部段。旁路优选地连接到熟料炉的窑入口室,并用于移除含有悬浮在窑气氛中的高浓度挥发性成分的过程气体的部分。这用来降低氯、碱和/或硫含量的水平。热气体例如通过用冷空气骤冷来冷却,并且挥发性成分将冷凝并形成固体颗粒。因此,旁路气体再循环可包括用于从旁路气体中移除所述挥发性成分的过滤器。

22、在氧燃料操作模式下,旁路气体具有升高的co2含量,因此有利的是经由熟料冷却器将该气体重新引入到熟料炉中,以避免相当大的量的co2损失到环境中。如果过滤后的旁路气体例如将直接释放到窑排气烟囱,则会出现这种情况。抽取的旁路气体还含有相当大的量的氧气,在氧燃料操作的情况下,氧气是技术上产生的氧气,其具有相当高的生产成本。再循环消除了这种损失。此外,这种设计提高了窑系统的热效率,因为抽取的旁路气体的所含显热经由熟料冷却器重新引入到窑系统。旁路气体再循环在空气操作模式下也是有效的。以这种方式,可避免用于在氧燃料操作模式和空气操作模式之间切换的附加切换装置。

23、冷却器通风空气再循环优选地设置成用于将熟料冷却器通风空气从生料磨机再循环到熟料冷却器的第二部段。在冷却器通风空气再循环中,空气用作被引入到熟料冷却器的第二部段中的熟料的冷却气体。在升高的温度下从熟料冷却器中抽取冷却空气。然后将所述冷却器通风空气引入到生料磨机中,在生料磨机中,在研磨生料的同时,使用冷却器通风空气的热量来干燥生料。可优选地在过滤器中处理离开生料磨机的空气,以移除已经从生料中夹带的并悬浮在空气中的细颗粒。随后将空气重新引入到熟料冷却器中以关闭所述空气循环。冷却器通风空气再循环装置可包括用于从循环空气中分支出部分流的分支导管该部分流通过排气烟囱释放到环境中。冷却器的第二部段和因此生料磨机通常用空气操作。再循环的目的是提高冷却器通风空气温度,并因此提高生料磨机系统的干燥能力。

24、冷却器通风空气再循环在氧燃料操作模式下和空气操作模式下都可为有效的,从而避免用于在氧燃料操作模式和空气操作模式之间切换的附加切换装置。

25、现在参考旁路气体再循环,本发明的优选实施例规定,旁路气体再循环装置包括用于冷却再循环到熟料冷却器的第一部段的旁路气体的冷却装置,其中,冷却装置优选地包括用于将旁路气体与冷却气体混合的至少一个混合室。旁路气体的冷却允许诸如存在于旁路气体中的氯成分的挥发性成分的高效分离,并且另外使旁路气体适合于用作熟料冷却器中的冷却剂。代替使用诸如空气-空气热交换器的热交换器来冷却旁路气体,优选地通过将冷却气体与旁路气体混合来实现冷却。优选地,提供两个冷却级,第一冷却级包括混合室并布置在旁路过滤器的上游,用于冷凝挥发物并将气体冷却到用于过滤的优选温度,典型地为200℃。旁路过滤器下游的第二冷却级进一步降低气体的温度(典型地为100-150℃),以使其适合于熟料冷却器。

26、根据氧燃料操作模式或空气操作模式是否是有效的,使用合适的冷却气体来冷却旁路气体。特别地,在空气操作模式下,环境空气可用作与旁路气体混合的冷却气体。在氧燃料操作模式下,从水泥设备获取的富含co2的气体可用作冷却气体。优选地,富含co2的预热器废气可用作冷却气体,以用于与旁路气体混合。如果预热器废气用作冷却气体,则预热器废气在与旁路气体混合之前将必须冷却到50-150℃的温度。

27、根据本发明的优选实施例,预热器废气再循环装置包括用于将预热器废气的部分流转移到旁路的混合室的分流器,其中,第三切换装置设置成用于使用空气或从预热器废气再循环装置转移的预热器废气作为旁路的冷却装置中的冷却气体。

28、如上文关于预热器废气再循环装置所提及的,在氧燃料操作模式下将预热器废气再循环到熟料冷却器中之前,或者在空气操作模式下将预热器废气通过排气烟囱释放到环境中之前,可使预热器废气经历废气处理。关于废气处理,优选实施例规定预热器废气再循环装置包括用于热分解预热器废气中的挥发性化合物的热氧化器,优选地为蓄热式热氧化器。在热氧化器中,将预热器废气加热到大约750-900℃,并将其置于氧化气氛中。在此,废气中含有的有害空气污染物和挥发性有机化合物(通常基于碳氢化合物)经由热燃烧(通过将它们化学氧化以形成co2和h2o)而被破坏。在蓄热式热氧化器中,将热氧化器的出口处的气体的热量重复利用以在热氧化器的入口处加热废气。热氧化器布置在第二切换装置的上游,以便在氧燃料操作模式下和空气操作模式下都是有效的。

29、在氧燃料操作模式下,热氧化器特别重要。它将预热器废气中含有的co氧化成co2。预热器废气中可能含有co,原因如下。在不包括热氧化器的传统空气操作模式下,水泥设备通常在过程(例如,预煅烧炉)中的最后一次燃烧后用一定量的过量氧气操作,以避免来自燃烧过程的co排放。典型地,熟料炉以预热器废气含有4-5%的氧气的方式操作。在空气操作模式下,这样的过量氧气含量是可接受的,因为燃烧氧气来自环境空气并且不带来成本。相比之下,在氧燃料操作模式下,氧气在技术上以相当高的成本产生。由于预热器废气的再循环,其所含氧气没有损失,而是在过程中被重新利用。然而,从预热器废气再循环中转移到co2净化单元的氧气由于该过程而损失。由于此原因,最小化预热器废气中的过量氧气的量是有利的。因此,优选的是,在预热器废气中过量氧气<3体积%(例如,仅2体积%)的情况下操作水泥制造设备。预计在这种条件下,通过该过程生成相当大的量的co。然而,这种co将在蓄热式热氧化器中被氧化,由此生成热量。因此,它用作用于蓄热式热氧化器的燃料,以补偿这样的系统的热损失。如果有足够的co,则蓄热式热氧化器可以以自热方式操作。优选地,可在蓄热式热氧化器的上游提供少量的氧气注入,以便进一步优化这种概念,并且仅添加蓄热式热氧化器的安全操作所需的氧气量。

30、预热器废气在350-450℃的温度下离开预热器串。为了能够使用预热器废气作为熟料冷却器中的冷却气体,并且可选地用于如上文所提及的冷却旁路气体,在预热器废气再循环装置中设置用于降低预热器废气的温度的设施。同时,应有利地回收预热器废气的显热,以便在其它过程中重新使用,或者生成电能。为此目的,预热器废气再循环装置可优选地包括至少一个热交换器,在该热交换器中,将来自预热器废气的热量传递到热交换器流体。备选地或另外,预热器废气也可通过引导废气通过湿式洗涤器来冷却。在湿式洗涤器中,通过用液体喷洒废气,通过迫使废气通过液体池,或者通过某种其它接触方法,使废气与诸如水的洗涤液体接触,以便既移除污染物(如例如so2)又冷却废气。

31、根据本发明的优选实施例,预热器废气再循环装置包括第一热交换器和第二热交换器,第一热交换器布置在热氧化器的上游,并且第二热交换器布置在热氧化器的下游,其中,第一热交换器和第二热交换器集成到热电单元的工作流体循环中,并布置成将热量从预热器废气传递到工作流体循环的工作流体,其中,在工作流体循环中,第一热交换器布置在第二热交换器的下游。第一热交换器用于将预热器废气的温度从大约350-450℃降低到大约150-250℃。此后,将预热器废气引导通过热氧化器,并使其以大约230-300℃的温度离开热氧化器,并借助于第二热交换器将其再次冷却到大约80-120℃的温度。因此,工作流体循环的工作流体在具有不同温度水平的两个阶段中从预热器废气接收热量。在第一阶段中,即在第二热交换器中,通过从处于较低温度水平的废气接收热量来预热工作流体,并且在第二阶段中,即在第一热交换器中,通过从处于较高温度水平的废气接收热量来进一步加热工作流体。

32、工作流体循环包括热电单元,在该热电单元中工作流体的显热用来例如在连接到发电机的涡轮中生成电能。水蒸汽或热油可用作工作流体。

33、备选地,已经借助于第一热交换器和第二热交换器从预热器废气中回收的废热可用来干燥生料。当原材料中的水分高而冷却器通风空气中的热量对于所需的干燥负荷来说太低时,这特别可能是这种情况。

34、第一热交换器、热氧化器和第二热交换器可布置在第二切换装置的上游,以便在氧燃料操作模式下和空气操作模式下都是有效的。

35、在第一热交换器、热氧化器和第二热交换器由预热器废气连续地流过的上文的优选实施例中,湿式洗涤器可优选地布置在第二热交换器的下游。湿式洗涤器用来将预热器废气冷却到大约40-80℃的温度。在此提及的所有部件都可布置在第二切换装置的上游,以便在氧燃料操作模式下和空气操作模式下都是有效的。

36、在氧燃料操作模式下,一个目标是在预热器废气中获得尽可能高的co2浓度,以便能够在各种应用或封存技术中进一步利用co2。在第一步骤中,在废气已经历废热回收和湿式洗涤之后,可将水与预热器废气分离。根据优选实施例,预热器废气再循环装置包括用于在氧燃料操作模式下冷却预热器废气的冷却和冷凝单元,以便从预热器废气冷凝和分离水。冷却和冷凝单元用于将预热器废气冷却到大约25-35℃,其结果是从废气中释放大量的水。以这种方式,co2浓度优选地增加到>80%,这使预热器废气特别适合其作为再循环气体的用途。由于冷却和冷凝单元只应在氧燃料操作模式下使用,该冷却和冷凝单元布置在第二切换装置的下游。

37、借助于冷却和冷凝单元增加co2浓度有益于布置在冷却和冷凝单元的下游的co2净化单元的高效操作。co2净化单元用于从预热器废气中移除诸如n2、h2o、co、sox、nox、hf、ar的所有不期望的成分或将它们的浓度降低到所需水平。根据co2的进一步利用,>96%到>99.5%的co2纯度是有益的。

38、根据本发明的优选实施例,预热器废气再循环装置包括用于将预热器废气的部分流转移到co2净化单元的分流器。分流器布置在第二切换装置的下游,并且如果适用,布置在冷却和冷凝单元的下游,使得co2净化单元仅在氧燃料操作模式下使用。如上文所提及的,预热器废气的其余部分被再循环到熟料冷却器,并且也可用于其它用途,诸如用于冷却旁路气体。

39、在氧燃料操作模式下,预热器废气的部分流也可用作输送和吹扫气体,诸如用于将气动燃料注入到窑中,作为用于燃烧器的一次空气,和/或用于吹扫如窑入口/出口密封件、风扇轴、袋式过滤器吸尘设备等的关键密封件,以避免漏风进入。漏风会导致氮气对富含co2气体的不期望的稀释。

40、在空气操作模式下,空气可用作输送和吹扫气体。因此,可使用合适的切换装置来使用预热器废气或空气作为输送和吹扫气体。

41、在这方面,本发明的优选实施例规定,预热器废气再循环装置包括用于将预热器废气的部分流转移到熟料炉燃烧器的分流器,其中,第四切换装置设置成用于使用空气或从预热器废气再循环装置转移的预热器废气作为用于熟料炉燃烧器的燃料的输送气体和/或作为用于熟料炉燃烧器的一次气体。

42、以同样的方式,也可将预热器废气或空气引导到预煅烧炉的燃烧器。因此,预热器废气再循环装置优选地包括用于将预热器废气的部分流转移到预煅烧炉的燃烧器的分流器,其中,第四切换装置设置成用于使用空气或从预热器废气再循环装置转移的预热器废气作为用于燃烧器的燃料的输送气体和/或作为用于燃烧器的一次气体。

43、根据第二方面,本发明涉及操作水泥制造设备的方法,该方法包括以下步骤:

44、在生料磨机中研磨生料以获得磨碎的生料,

45、在预热器串中在来自熟料炉的热废气的对向流中预热磨碎的生料,

46、可选地在预煅烧炉中预煅烧经预热的生料,

47、在熟料炉中在熟料炉燃烧器的燃烧气体的对向流中煅烧经预热的和可选地经预煅烧的生料,以获得水泥熟料,

48、在熟料冷却器中冷却水泥熟料,

49、可选地将从熟料炉的废气端部和该至少一个预热器串之间获取的旁路气体再循环到熟料冷却器的第一部段,

50、将离开该至少一个预热器串的废气再循环到熟料冷却器的第一部段中,

51、在空气操作模式和氧燃料操作模式之间切换,该切换包括:

52、致动第一切换装置,以用于优选地经由熟料冷却器的第一部段将空气或富氧气体馈送到熟料炉燃烧器的燃烧区,

53、致动第二切换装置,以用于将预热器废气再循环到熟料冷却器的第一部段或通过排气烟囱释放预热器废气。

54、优选地,在将旁路气体再循环到熟料冷却器的第一部段之前冷却该旁路气体,其中,冷却优选地包括在至少一个混合室中混合旁路气体与冷却气体。

55、优选地,在空气操作模式和氧燃料操作模式之间的所述切换包括:致动第三切换装置,以用于使用预热器废气的部分流作为冷却气体或使用空气作为冷却气体。

56、优选地,在空气操作模式和氧燃料操作模式之间的所述切换包括:致动第四切换装置,以用于使用空气或预热器废气的部分流作为用于熟料炉燃烧器的燃料的输送气体和/或作为用于预煅烧炉的燃烧器的燃料的输送气体。

57、优选地,使预热器废气在热氧化器中在750-900℃的温度下经历热氧化,以用于热分解预热器废气中的挥发性化合物。

58、优选地,在布置在热氧化器的上游的第一热交换器中冷却预热器废气,并且随后在布置在热氧化器的下游的第二热交换器中冷却该预热器废气,其中,实现从预热器废气到包括第一热交换器和第二热交换器的工作流体循环的工作流体的热传递,该工作流体循环,使得首先将来自热电单元的工作流体引导通过第二热交换器,并且随后引导通过第一热交换器。

59、优选地,在氧燃料操作模式下,将预热器废气引导通过冷却和冷凝单元,以从预热器废气中冷凝和分离水。

60、优选地,在氧燃料操作模式下,将预热器废气的部分流引导到co2净化单元。

本文地址:https://www.jishuxx.com/zhuanli/20240724/201533.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表