一种可拆卸式尾气导流装置的制作方法

- 国知局

- 2024-08-01 00:35:47

本发明涉及熔融渗硅炉,具体是一种可拆卸式尾气导流装置。

背景技术:

1、碳纤维增强陶瓷基复合材料简称碳/陶复合材料,是继半金属刹车材料、粉末冶金刹车材料、碳/碳复合材料之后的第四代刹车材料。碳/陶复合材料目前主要采用化学气相浸渍+反应熔融渗硅工艺制备,即采用化学气相浸渍制备碳基体,形成碳/碳复合材料,再利用硅粉高温熔融形成液硅渗入碳/碳多孔体反应获得碳化硅基体,从而制备碳/陶复合材料。其中,反应熔融渗硅过程中,会产生大量硅蒸汽等腐蚀性气体需要通过熔融渗硅炉的真空抽排系统抽出炉外,这些腐蚀性气体在熔融渗硅炉内会严重污染、损坏石墨发热体、保温毡等,腐蚀性尾气使保温毡发绿、粉化,并且导致石墨发热体电阻率发生变化,阻抗升高,严重影响熔融渗硅炉的持续可靠运行。

2、专利cn212051639u公开了一种化学气相沉积炉进气改进机构,该机构中在炉体上端设置排气管,排气管下端与炉腔内部反应室贯通。这种一体式导流管道结构,避免了尾气与保温毡、发热体接触,但是无法应用于熔融渗硅炉,原因有两方面。一方面,一体式导流管道结构导致反应室内的排气管下端与炉盖外的排气管材质一致,采用耐热钢,使排气管能够在800~1000℃工艺温度下长期使用,而熔融渗硅炉的工艺温度为1700~1900℃,耐热钢材质的排气管在此温度下将变形无法使用。另一方面,化学气相沉积炉的尾气成分主要为焦油、炭黑、未完全反应的碳源气体等,不含腐蚀性气体,对导流管道的影响较小。而熔融渗硅炉的尾气中含有的大量硅蒸汽等腐蚀性气体,会对导流管道进行腐蚀,极大地缩短导流装置的使用寿命,使熔融渗硅炉使用维护困难、成本增加。

3、专利cn211346314u公开了一种融熔渗硅用真空感应炉,该真空感应炉在发热腔体内设置集气罩,并在发热腔体底部设置底部排气管,然后通过下抽气管排出,从而使得在碳化硅反应过程中,硅蒸汽不会侵蚀发热体,提高真空感应炉的使用寿命。但在实际使用过程中,每次进料、出料时都需将下抽气管道进行安装、拆卸,频繁拆装容易导致气密性差、真空度降低,不满足产品工艺使用要求。

技术实现思路

1、为了克服现有技术中存在的熔融渗硅炉尾气导流装置使用维护困难、成本高的不足,本发明提出一种可拆卸式尾气导流装置。

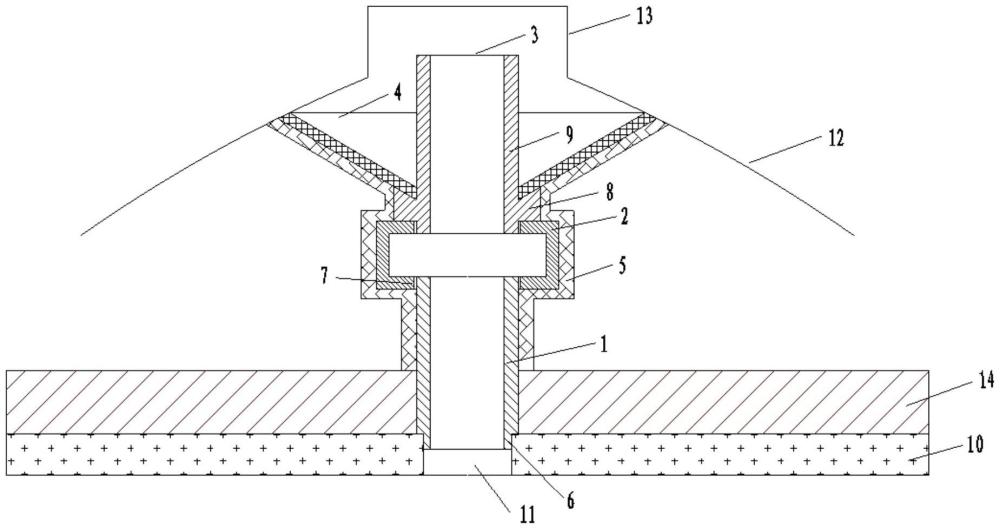

2、本发明包括下导气管、过渡箱、上导气管、集气罩、保温毡。其中,所述下导气管的下端面凸台穿过发热体盖板保温毡装入位于发热体盖板中心的排气孔内;所述发热体盖板位于炉体反应室的上端。下导气管上端与过渡箱下端的内孔连接。上导气管的上端位于炉盖的抽排气管道内,下端与过渡箱上端的内孔连接;该上导气管外表面与炉体抽排气管道内表面之间保持≥100mm的间距。所述集气罩的下端卡装在该上导气管外圆周表面的限位台上,该集气罩的上端面与所述炉盖的内表面贴合。

3、所述上导气管外表面与炉体抽排气管道内表面之间的间距为115mm;该上导气管插入炉体抽排气管道的深度≥80mm。

4、在所述集气罩、上导气管、下导气管和过渡箱的外表面包覆有保温毡;该保温毡的厚度≥10mm。

5、所述过渡箱上端板的几何中心和下端板的几何中心有同轴的内螺纹孔,分别用于连接所述上导气管和下导气管,形成尾气通路。

6、所述集气罩为锥体。该集气罩和上导气管形成夹角与限位台上表面与管体外表面的夹角角度相同。该集气罩的内径略大于所述上导气管管体的外径。该集气罩安装在

7、下导气管的内径为100mm,壁厚为20mm。

8、所述上导气管管体的外圆周表面有径向凸出的限位台;并且该限位台的上表面为与集气罩外表面配合的斜面,该斜面与所述管体之间的夹角为40~70度夹角。

9、上导气管通过螺纹安装在过渡箱上后,并使该限位台的上表面与集气罩下表面紧配合,该限位台的下表面与过渡箱外表面紧配合。

10、本发明采用可拆卸式尾气导流装置连接熔融渗硅炉的反应室与炉体抽排气管道,解决了熔融渗硅炉尾气导流装置使用维护困难、成本高的问题,具体表现在以下方面:

11、1、采用可拆卸式尾气导流装置,排气口外排气管道采用不锈钢材质通过法兰与排气口密封连接,下导气管、过渡箱、上导气管和集气罩采用高密度石墨材质,能够长期在1700~1900℃的工艺温度下使用,延长导流装置使用寿命。

12、2、尾气导流装置中的下导气管、过渡箱、上导气管、集气罩、保温毡均能拆卸,当导流装置因尾气腐蚀无法使用时,能够全部进行拆卸更换,拆卸、安装方便,费用低;下导气管、过渡箱、上导气管和集气罩之间紧密配合,并在其外侧包裹保温毡,确保导流装置的密封性,避免尾气冷凝和尾气逸出。

13、表1本发明与现有技术效果对比评估表:

14、

技术特征:1.一种可拆卸式尾气导流装置,其特征在于,包括下导气管(1)、过渡箱(2)、上导气管(3)、集气罩(4)、保温毡(5);其中,所述下导气管的下端面凸台(6)穿过发热体盖板保温毡(14)装入位于发热体盖板(10)中心的排气孔(11)内;所述发热体盖板位于炉体反应室的上端;下导气管上端与过渡箱下端的内孔连接;上导气管(3)的上端位于炉盖(12)的抽排气管道(13)内,下端与过渡箱上端的内孔连接;该上导气管外表面与炉体抽排气管道内表面之间保持≥100mm的间距;所述集气罩(4)的下端卡装在该上导气管(3)外圆周表面的限位台(8)上,该集气罩的上端面与所述炉盖(12)的内表面贴合。

2.如权利要求1所述可拆卸式尾气导流装置,其特征在于,该上导气管外表面与炉体抽排气管道(13)内表面之间的间距为115mm;该上导气管插入炉体抽排气管道的深度≥80mm。

3.如权利要求1所述可拆卸式尾气导流装置,其特征在于,在所述集气罩、上导气管(3)、下导气管(1)和过渡箱(2)的外表面包覆有保温毡(5);该保温毡的厚度≥10mm。

4.如权利要求1所述可拆卸式尾气导流装置,其特征在于,所述过渡箱上端板的几何中心和下端板的几何中心有同轴的内螺纹孔,分别用于连接所述上导气管(3)和下导气管(1),形成尾气通路。

5.如权利要求1所述可拆卸式尾气导流装置,其特征在于,所述集气罩为锥体;该集气罩和上导气管形成夹角与限位台上表面与管体外表面的夹角角度相同;该集气罩的内径略大于所述上导气管管体的外径;该集气罩安装在上导气管上后,内端面与上导气管管体外表面紧配合,外端面与炉盖(12)内表面紧配合。

6.如权利要求1所述可拆卸式尾气导流装置,其特征在于,所述下导气管的内径为100mm,壁厚为20mm。

7.如权利要求1所述可拆卸式尾气导流装置,其特征在于,所述上导气管管体的外圆周表面有径向凸出的限位台(8);并且该限位台的上表面为与集气罩(4)外表面配合的斜面,该斜面与所述管体之间的夹角为40~70度夹角。

8.如权利要求1所述可拆卸式尾气导流装置,其特征在于,上导气管通过螺纹安装在过渡箱上后,并使该限位台的上表面与集气罩下表面紧配合,该限位台的下表面与过渡箱外表面紧配合。

技术总结一种可拆卸式尾气导流装置,包括下导气管、过渡箱、上导气管、集气罩和保温毡。下导气管穿过发热体盖板保温毡装入位于发热体盖板中心的排气孔内,上端与过渡箱下端的内孔连接。上导气管的上端位于炉盖的抽排气管道内,下端与过渡箱上端连接。集气罩下端卡装在该上导气管的限位台上,并使集气罩的上端面与所述炉盖的内表面贴合。本发明能够长期在1700~1900℃的工艺温度下使用,延长导流装置使用寿命;所采用的可拆卸方式解决了熔融渗硅炉尾气导流装置使用维护困难、成本高的问题,当导流装置因尾气腐蚀无法使用时,能够方便拆卸更换;下导气管、过渡箱、上导气管和集气罩之间紧密配合,并包裹保温毡,确保导流装置的密封性,避免尾气冷凝和尾气逸出。技术研发人员:任飒,张挺,张巧君,罗飞,胡喜莲,崔鹏受保护的技术使用者:西安航空制动科技有限公司技术研发日:20231117技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/201580.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表