一种增大闪速炉炉底拱深的砌筑方法与流程

- 国知局

- 2024-08-01 00:49:45

本发明涉及闪速炉炉底砌筑,尤其涉及一种增大闪速炉炉底拱深的砌筑方法。

背景技术:

1、闪速炉是一种强化生产的熔炼炉,目前闪速炉主要用于铜、镍等硫化物精矿熔炼。闪速炉的沉淀池作为铜、镍等硫化物精矿熔炼的主要场所,其容积对于生产至关重要。现有的沉淀池直接在沉淀池底钢结构上直接砌筑,受限于沉淀池底钢结构弧度无法改变,导致沉淀池的容积相对固定。因此,急需解决。

2、上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是最接近的现有技术。

技术实现思路

1、本发明所要解决的技术问题是提供一种增大闪速炉炉底拱深的砌筑方法,该方法不仅易于实现,而且能够增大闪速炉的产能,延长闪速炉砌筑耐火材料的使用寿命,提升了生产效率。

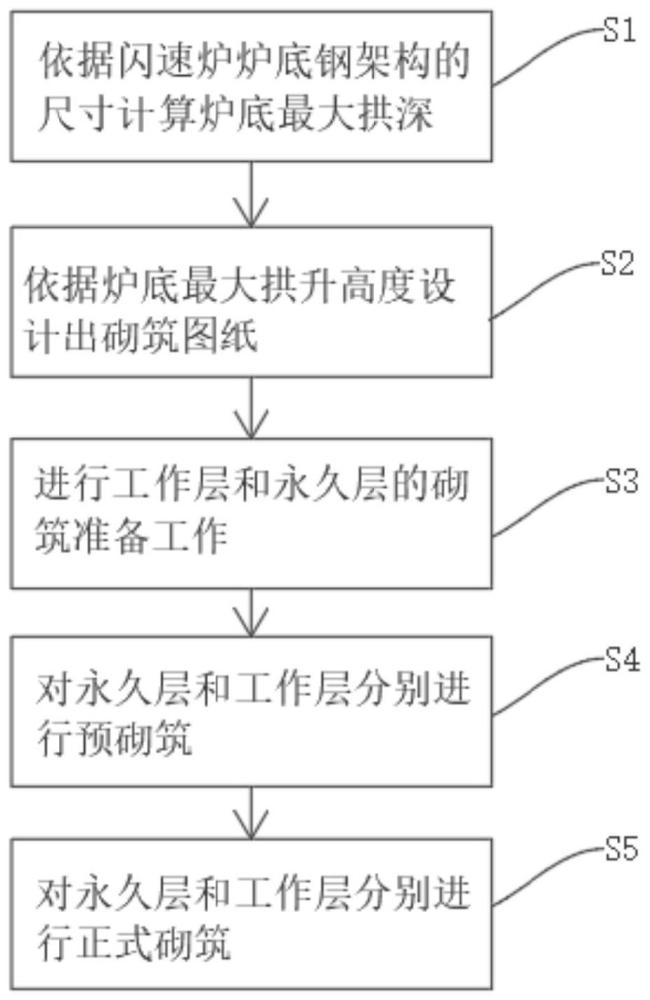

2、为达到所述目的,本发明的技术方案是这样实现的,一种增大闪速炉炉底拱深的砌筑方法,该砌筑方法包括以下步骤:

3、s1、对闪速炉炉底钢结构的尺寸进行测量,并计算出闪速炉炉底钢结构上可砌筑的炉底最大拱深高度;

4、s2、依据炉底最大拱深高度设计出砌筑图纸;

5、s3、依据砌筑图纸在闪速炉炉底钢结构上垫捣打料,对炉底进行垫高,并按照砌筑图纸准备砌筑需要的材料;

6、s4、对永久层和工作层分别进行预砌筑,并依据预砌筑的结果与砌筑图纸的之间的差异对砌筑过程和砌筑材料的尺寸进行调整;

7、s5、对闪速炉炉底的永久层和工作层进行正式砌筑。

8、优选的,所述步骤s1中对闪速炉炉底钢结构的尺寸进行测量包括确定炉底钢结构弧度线、炉底宽度线和端墙铜口定位点的参数。

9、优选的,所述步骤s2中的砌筑图纸包括测量后的炉底钢结构弧度线、炉底宽度线和端墙铜口定位点的参数,以及计算后的理论最大拱深高度线、炉底垫高高度、永久层和工作层的弧度线、永久层和工作层中楔形砖的比例、永久层和工作层中需要加工的楔形砖的位置和尺寸、永久层和工作层中相邻楔形砖的砖缝、错台缝和膨胀缝、拱脚砖的加工尺寸。

10、优选的,所述步骤s4中对永久层和工作层分别进行预砌筑的施工过程包括:

11、s41、在反应塔下的炉底扇形区过渡线处定出开始砌筑永久层用的定位中心点;

12、s42、从定位中心点处依据砌筑图纸对永久层进行横向和纵向砌筑,直至到纵向两侧垂直水套无法再插入耐火砖,且砌筑过程中永久层的砖缝、膨胀缝与砌筑图纸的比例相同,且在砌筑过程中在永久层下填充捣打料以辅助调整弧度半径,确保永久层的弧度与砌筑图纸相符;

13、s42、从永久层中心线处起手,依据砌筑图纸对工作层进行横向和纵向砌筑,直至砌到拱脚砖前出现最后一块无法放入的砖为止,在拱脚砖进行划线,确定拱脚砖加工尺寸,确保工作层的最后一块砖上下一致;

14、s43、在对永久层和永久层进行砌筑的过程中,在永久层砌中每4块砖插入2mm膨胀缝纸,在工作层中每2/3块插入2mm膨胀缝纸,并以1mm厚度白纸模拟砖缝、以2mm厚度的纸片来模拟膨胀缝;

15、s44、在砌筑过程中通过在工作层正常楔形砖下侧塞厚纸片来模拟上侧切磨加工的楔形砖,在工作层最后一块砖与拱脚砖之间空隙用木头进行固定;

16、s45、在砌筑过程中通过对工作层楔形砖子母扣的母扣面沿楔形面进行切磨,得到砌筑弧度半径更小的加工楔形砖,并通过加工楔形砖以辅助调整工作层的弧度半径,确保工作层的弧度与砌筑图纸相符;

17、s46、对永久层和工作层砌筑用的材料按照砌筑施工顺序逐一标号,最后拆除完成预砌筑的永久层和工作层。

18、优选的,所述s45中的加工楔形的下宽不变,上宽减小,且切磨极限要求母扣的半径不小于子扣的半径。

19、优选的,所述步骤s5中对永久层和工作层分别进行正式砌筑的施工过程包括:

20、s51、在烟道下方平炉底端墙上找出中心线,在反应塔下方扇形炉底的过渡线处画出中心点,在炉底上画线连接中心线和中心点,得到沿纵向砌筑永久层时起始第一层砖的控制线,每隔1米再画一道控制线直至纵向两侧侧墙;

21、s52、依据砌筑图纸制作与砌筑永久层使用的砖高度相同的弧度板,将弧度板的一端与平炉底端墙上的中心线底部对齐,并将弧度板的弧度线画在烟道下方平炉底端墙上,得到砌筑永久层时调节永久层弧度用的辅助线;

22、s53、将永久层预砌筑用的材料沿着控制线和辅助线进行砌筑,直至到达烟道下方平炉底端墙和反应塔下方扇形炉底过渡线处,通过拉线定位中线炉底的第一层砖是整层炉底砌筑的关键,

23、s54、永久层砌完后,查永久层的砖缝与垂直度是否符合要求,如不符合要求,必须立即返工;

24、s55、砌筑工作层前,在永久层上方用镁粉找平永久层的砖面,并将钢板边沿着永久层的边缘进行铺贴形成滑动层,且钢板铺贴时不能重叠。

25、s56、从永久层的中心层砖向两边对称砌筑工作层,永久层与工作层砌筑时必须错缝砌筑,不得有通缝,并按照砌筑图纸留设好膨胀缝,且在砌筑完工作层拱脚砖面后要打磨水平;

26、s57、在永久层和工作层整个砌砖过程中,保证工作层与永久层的距离在10mm内,永久层和工作层的砖缝控制应小于1mm,错台控制小于1mm,永久层和工作层的膨胀缝放置膨胀纸后用胶带纸在膨胀缝的上方贴封。

27、优选的,所述永久层和工作层整个砌砖过程中应用木棰敲打,不允许使用铁锤。

28、本发明的有益效果体现在:

29、(1)、本发明提供的砌筑方法不仅能够有效提高闪速炉炉底的拱深,而且能够依据砌筑图纸提前预知砌筑的所用的耗材,并且通过预砌筑的方法提升炉底正式砌筑的精度,使得整个砌筑过程更加科学严谨,提升闪速炉的使用效果。

30、(2)、本发明通过提前对炉底的工作层和永久层进行预砌筑,在预砌筑的过程中对砌筑用的砖体进行合理排布,同时对砖体进行裁剪。这不仅能够降低正式砌筑工作层和永久层出错和返工概率,而且能够减少正式砌筑时的工序,使得操作人员有更多的精力放在提升砌筑的精度上,从而保证砌筑完成的永久层和工作层在实际生产过程中运行稳定,延长了整个闪速炉的使用寿命。

31、(3)、本发明提供的方法不仅易于实现,而且能提升沉淀池的容积,增大闪速炉的产能,延长闪速炉砌筑耐火材料的使用寿命,提升了生产效率。

技术特征:1.一种增大闪速炉炉底拱深的砌筑方法,其特征在于,该砌筑方法包括以下步骤:

2.根据权利要求1所述的一种增大闪速炉炉底拱深的砌筑方法,其特征在于,所述步骤s1中对闪速炉炉底钢结构的尺寸进行测量包括确定炉底钢结构弧度线(10)、炉底宽度线和端墙铜口定位点(40)的参数。

3.根据权利要求1所述的一种增大闪速炉炉底拱深的砌筑方法,其特征在于,所述步骤s2中的砌筑图纸包括测量后的炉底钢结构弧度线(10)、炉底宽度线和端墙铜口定位点(40)的参数,以及计算后的理论最大拱深高度线、炉底垫高高度、永久层(20)和工作层(30)的弧度线、永久层(20)和工作层(30)中楔形砖的比例、永久层(20)和工作层(30)中需要加工的楔形砖的位置和尺寸、永久层(20)和工作层(30)中相邻楔形砖的砖缝、错台缝和膨胀缝、拱脚砖(71)的加工尺寸。

4.根据权利要求3所述的一种增大闪速炉炉底拱深的砌筑方法,其特征在于,所述步骤s4中对永久层(20)和工作层(30)分别进行预砌筑的施工过程包括:

5.根据权利要求4所述的一种增大闪速炉炉底拱深的砌筑方法,其特征在于,所述s45中的加工楔形的下宽不变,上宽减小,且切磨极限要求母扣的半径不小于子扣的半径。

6.根据权利要求5所述的一种增大闪速炉炉底拱深的砌筑方法,其特征在于,所述步骤s5中对永久层(20)和工作层(30)分别进行正式砌筑的施工过程包括:

7.根据权利要求6所述的一种增大闪速炉炉底拱深的砌筑方法,其特征在于,所述永久层(20)和工作层(30)整个砌砖过程中应用木棰敲打,不允许使用铁锤。

技术总结本发明涉及闪速炉炉底砌筑技术领域,尤其涉及一种增大闪速炉炉底拱深的砌筑方法。该砌筑方法包括以下步骤:S1、对闪速炉炉底钢结构的尺寸进行测量,并计算出闪速炉炉底钢结构上可砌筑的炉底最大拱深高度;S2、依据炉底最大拱深高度设计出砌筑图纸;S3、依据砌筑图纸在闪速炉炉底钢结构上垫捣打料,对炉底进行垫高,并按照砌筑图纸准备砌筑需要的材料;S4、对永久层和工作层分别进行预砌筑,并依据预砌筑的结果与砌筑图纸的之间的差异对砌筑过程和砌筑材料的尺寸进行调整;S5、对闪速炉炉底的永久层和工作层进行正式砌筑。该方法不仅易于实现,而且能够提升沉淀池的容积,增大闪速炉的产能,延长闪速炉砌筑耐火材料的使用寿命,提升了生产效率。技术研发人员:骆祎,向阳,张静洲,刘臻伟,吴凯奇受保护的技术使用者:阳新弘盛铜业有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240724/202669.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表