一种烟气可处理的生物质沸腾燃烧炉的制作方法

- 国知局

- 2024-08-01 01:40:48

本发明涉及生物质燃烧炉,主要涉及一种烟气可处理的生物质沸腾燃烧炉。

背景技术:

1、传统燃烧炉的燃烧方式都是直燃工作方式,导致燃料的燃烧不充分,浪费能源,热能提供的效率低,满足不了干燥窑等的需要;老式燃烧炉的温度较低,没有经过处理,是把燃料燃烧的热量直接拿来用的;燃烧控制不精准,不适用于陶瓷制作。

2、此外,生物质燃料燃烧时会产生粉尘烟气,老式燃烧炉产生的废气没有处理组件,如果直接排入大气中,不仅会对人体产生影响,还会污染环境,造成大气污染。

技术实现思路

1、本发明所要解决的技术问题是提供一种沸腾组件通过连通组件向炉膛持续吹气,保持炉膛内火沸腾、生物质燃料充分燃烧,可持续向外输送所需的热量,燃烧烟气处理效果好,保护工作环境的烟气可处理的生物质沸腾燃烧炉。

2、本发明所要解决的技术问题可以采用如下技术方案来实现:

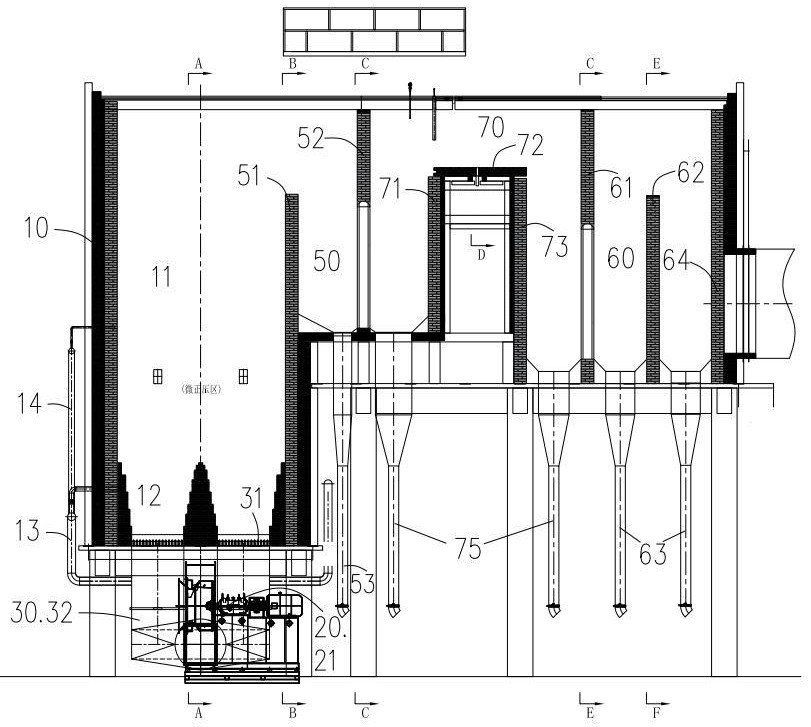

3、一种烟气可处理的生物质沸腾燃烧炉,其特征在于,包括:

4、燃烧炉体,所述燃烧炉体的内部设置有燃烧室,在所述燃烧室的底部设置有炉膛;

5、进料组件,所述进料组件成对设置在所述燃烧炉体的外周中部;

6、沸腾组件,所述沸腾组件用于将所述燃烧炉体的炉膛处的生物质燃料实现沸腾燃烧;

7、连通组件,所述连通组件用于连通所述沸腾组件与燃烧炉体的炉膛处;

8、烟气处理组件,所述烟气处理组件用于将所述燃烧室内的生物质燃烧产生的烟气进行处理。

9、在本发明的一个优选实施例中,所述沸腾组件包括驱动电机、减速器、传动轴、离心风机,所述驱动电机依次驱动所述减速器、传动轴,进而启动所述离心风机向所述燃烧炉体的炉膛处进行吹气,使得所述燃烧炉体的炉膛处的生物质燃料持续沸腾。

10、在本发明的一个优选实施例中,所述连通组件包括若干组风帽、若干段连通管、多通接头,若干组所述风帽沿所述燃烧炉体的底面采用圆周阵列竖直设置,若干段所述连通管的顶端与若干组所述风帽之间一一对接连通,若干段所述连通段的底端与所述离心风机之间通过所述多通接头进行连通。

11、在本发明的一个优选实施例中,所述进料组件包括下料斗、进料管、输送件、导向通道,所述下料斗竖直设置在所述燃烧炉体的外周上部,所述进料管的进料口对接在所述下料斗底部的所述燃烧炉体侧;所述输送件采用水平设置,所述输送件用于将所述下料斗下落的物料水平运输至所述进料管的进料口;所述导向通道设置在所述燃烧炉体的两侧、且由外而内向下倾斜,所述导向通道的进料口与所述进料管的出料口之间进行对接。

12、在本发明的一个优选实施例中,所述输送件包括输送电机、减速器、主动轮、从动轮、输送带,所述输送带的两端内表面分别套设在所述主动轮和从动轮上,所述输送电机驱动输出轴绕自身轴线转动,输出轴依次带动所述减速器、主动轮、输送带、从动轮,所述输送带将物料进行水平输送。

13、在本发明的一个优选实施例中,所述烟气处理组件包括一次处理室、二次处理室、三次处理室,所述一次处理室包括燃烧室挡火墙、一次挡火墙、一次排灰管;所述燃烧室挡火墙的侧截面呈上中空的拱门状,所述一次挡火墙的侧截面呈下中空的拱门状;所述一次排灰管的顶部对接在所述一次处理室的底部。

14、在本发明的一个优选实施例中,所述三次处理室包括三次挡火墙、三次隔墙、三次排灰管、三次封墙;所述三次挡火墙的侧截面呈下中空的拱门状,所述三次隔墙的侧截面呈上中空的拱门状;所述三次封墙的侧截面呈下部具有出烟口的墙体,所述三次排灰管的顶部对接在所述三次处理室的底部。

15、在本发明的一个优选实施例中,所述二次处理室包括二次左支撑墙、二次中支撑墙、二次右支撑墙、若干个尿素喷头、二次排灰管;所述左支撑墙的侧截面呈上中空的拱门状,所述右支撑墙的侧截面呈上中空的拱门状;所述二次中支撑墙的两端水平对接在所述二次左支撑墙与二次右支撑墙的中上部,所述二次排灰管的顶部对接在所述二次处理室的底部;若干个尿素喷头纵向设置在所述二次左支撑墙与二次右支撑墙的连接处、位于所述二次中支撑墙的侧面顶部。

16、在本发明的一个优选实施例中,在所述燃烧炉体上设置有第一配风管、第二配风管,所述第一配风管的顶端连通所述燃烧炉体的炉膛处,所述第一配风管的底端连通所述连通组件的连通管;所述第二配风管的顶端连通所述燃烧炉体的内中部,所述第二配风管的底端通过三通接头连通所述第一配风管的顶部。

17、在本发明的一个优选实施例中,在所述一次处理室和三次处理室的内下部于侧面分别设置有排灰导向件,所述排灰导向件包括左拱门、中竖杆、右拱门,所述排灰导向件给予排灰处理提供导向作用。

18、本发明的有益效果是:一种烟气可处理的生物质沸腾燃烧炉,在燃烧炉体的外部两侧设置有进料组件实现生物质燃料自动下料;炉膛处设置连通组件对接沸腾组件,可持续向燃烧炉的炉膛处进行适当吹气,炉膛内的空气充足,火持续烧得旺,生物质燃料充分燃烧;燃烧炉可达到所需要的热量,给予干燥器所需要的热量;烟气处理组件对燃烧烟气的处理效果好,保护工作环境。

技术特征:1.一种烟气可处理的生物质沸腾燃烧炉,其特征在于,包括:

2.如权利要求1所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述沸腾组件包括驱动电机、减速器、传动轴、离心风机,所述驱动电机依次驱动所述减速器、传动轴,进而启动所述离心风机向所述燃烧炉体的炉膛处进行吹气,使得所述燃烧炉体的炉膛处的生物质燃料持续沸腾。

3.如权利要求2所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述连通组件包括若干组风帽、若干段连通管、多通接头,若干组所述风帽沿所述燃烧炉体的底面采用圆周阵列竖直设置,若干段所述连通管的顶端与若干组所述风帽之间一一对接连通,若干段所述连通段的底端与所述离心风机之间通过所述多通接头进行连通。

4.如权利要求1所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述进料组件包括下料斗、进料管、输送件、导向通道,所述下料斗竖直设置在所述燃烧炉体的外周上部,所述进料管的进料口对接在所述下料斗底部的所述燃烧炉体侧;所述输送件采用水平设置,所述输送件用于将所述下料斗下落的物料水平运输至所述进料管的进料口;所述导向通道设置在所述燃烧炉体的两侧、且由外而内向下倾斜,所述导向通道的进料口与所述进料管的出料口之间进行对接。

5.如权利要求4所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述输送件包括输送电机、减速器、主动轮、从动轮、输送带,所述输送带的两端内表面分别套设在所述主动轮和从动轮上,所述输送电机驱动输出轴绕自身轴线转动,输出轴依次带动所述减速器、主动轮、输送带、从动轮,所述输送带将物料进行水平输送。

6.如权利要求1所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述烟气处理组件包括一次处理室、二次处理室、三次处理室,所述一次处理室包括燃烧室挡火墙、一次挡火墙、一次排灰管;所述燃烧室挡火墙的侧截面呈上中空的拱门状,所述一次挡火墙的侧截面呈下中空的拱门状;所述一次排灰管的顶部对接在所述一次处理室的底部。

7.如权利要求6所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述三次处理室包括三次挡火墙、三次隔墙、三次排灰管、三次封墙;所述三次挡火墙的侧截面呈下中空的拱门状,所述三次隔墙的侧截面呈上中空的拱门状;所述三次封墙的侧截面呈下部具有出烟口的墙体,所述三次排灰管的顶部对接在所述三次处理室的底部。

8.如权利要求6所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,所述二次处理室包括二次左支撑墙、二次中支撑墙、二次右支撑墙、若干个尿素喷头、二次排灰管;所述左支撑墙的侧截面呈上中空的拱门状,所述右支撑墙的侧截面呈上中空的拱门状;所述二次中支撑墙的两端水平对接在所述二次左支撑墙与二次右支撑墙的中上部,所述二次排灰管的顶部对接在所述二次处理室的底部;若干个尿素喷头纵向设置在所述二次左支撑墙与二次右支撑墙的连接处、位于所述二次中支撑墙的侧面顶部。

9.如权利要求3所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,在所述燃烧炉体上设置有第一配风管、第二配风管,所述第一配风管的顶端连通所述燃烧炉体的炉膛处,所述第一配风管的底端连通所述连通组件的连通管;所述第二配风管的顶端连通所述燃烧炉体的内中部,所述第二配风管的底端通过三通接头连通所述第一配风管的顶部。

10.如权利要求6所述的一种烟气可处理的生物质沸腾燃烧炉,其特征在于,在所述一次处理室和三次处理室的内下部于侧面分别设置有排灰导向件,所述排灰导向件包括左拱门、中竖杆、右拱门,所述排灰导向件给予排灰处理提供导向作用。

技术总结本发明公开了一种烟气可处理的生物质沸腾燃烧炉,包括:燃烧炉体,内部设置有燃烧室、炉膛;进料组件,进料组件成对设置在燃烧炉体的外周中部;沸腾组件,用于将所述燃烧炉体的炉膛处的生物质燃料实现沸腾燃烧;连通组件,用于连通所述沸腾组件与燃烧炉体的炉膛处;烟气处理组件,用于将燃烧室内生物质燃烧产生的烟气进行处理。本发明在燃烧炉体的外部两侧设置有进料组件实现生物质燃料自动下料;炉膛处设置连通组件对接沸腾组件,可持续向燃烧炉的炉膛处进行适当吹气,炉膛内的空气充足,火持续烧得旺,生物质燃料充分燃烧;燃烧炉可达到所需要的热量,给予干燥器所需要的热量;燃烧烟气处理效果好,保护工作环境。技术研发人员:丁国友受保护的技术使用者:佛山市金佰利机电有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240724/206316.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种电弧打火机的制作方法

下一篇

返回列表