一种氢氰酸生产尾气处理装置的制作方法

- 国知局

- 2024-08-01 01:41:59

本技术涉及氢氰酸生产尾气处理,具体涉及一种氢氰酸生产尾气处理装置。

背景技术:

1、采用甲醇氨氧化法制氢氰酸,以甲醇、氨、空气(配比4:4.4:91.6)为原料,在固定床反应器内,在催化剂(采用铁钼催化剂)存在下,于450-460℃下进行甲醇氨氧化反应生成含氢氰酸的合成气体,合成气体离开反应器时接近350℃,经蒸汽发生器和反应产物换热器,温度降至不低于200℃后送到氨中和冷却塔。

2、未反应的氨在氨中和冷却塔下段被硫酸中和生成硫酸铵,合成气体经氨中和冷却塔上段进一步冷却到35-40℃后,进入吸收塔,合成气体中的氢氰酸被吸收下来,尾气则经吸收塔塔顶排出界区外焚烧,而尾气直接焚烧需要大量燃料气维持反应温度,设备投资、能源消耗都非常巨大。

技术实现思路

1、针对现有技术的上述不足,本实用新型提供一种氢氰酸生产尾气处理装置;该氢氰酸生产尾气处理装置通过碱洗吸收氰根后使用蓄热式催化燃烧rco,能耗较少,处理效果显著,运行稳定,尾气可达标排放,设备投资与能源消耗都较小。

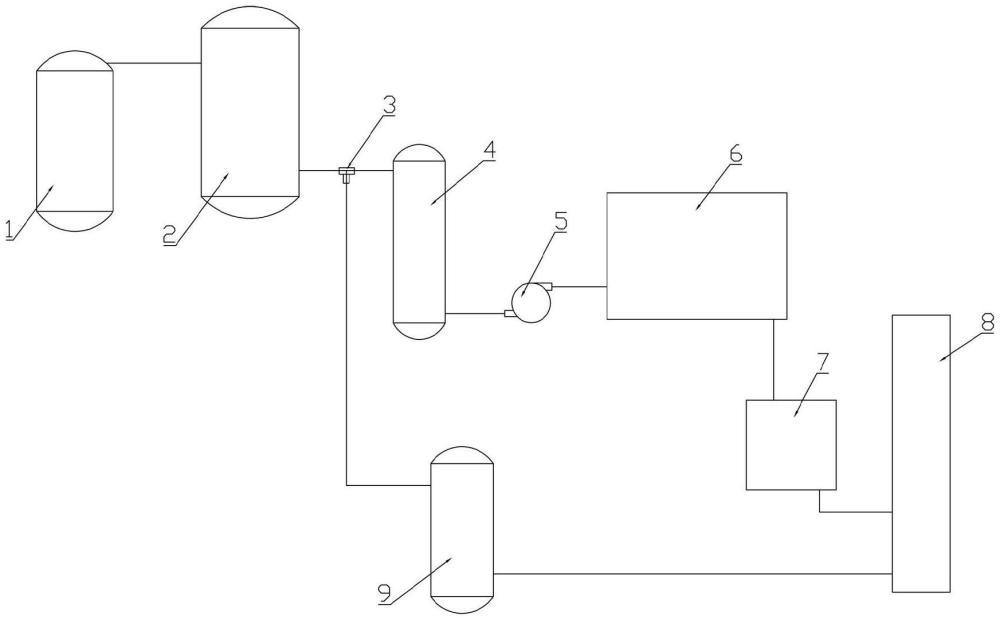

2、为了解决上述技术问题,本实用新型提供的一种氢氰酸生产尾气处理装置,与吸收塔的排气口连通,包括与所述吸收塔连通的碱洗喷淋塔,所述碱洗喷淋塔连通有除雾器,所述除雾器连通有引风机,所述引风机连通有催化反应燃烧器,所述催化反应燃烧器连通有换热器,所述换热器连通有烟囱。

3、本实用新型进一步改进中,所述催化反应燃烧器采用280-400℃工况。

4、通过上述设计,本方案可更便于催化反应燃烧器反应。

5、本实用新型进一步改进中,所述催化反应燃烧器采用300-350℃工况。

6、通过上述设计,本方案可更便于催化反应燃烧器反应。

7、本实用新型进一步改进中,所述换热器采用板式换热器。

8、通过上述设计,本方案可更便于换热。

9、本实用新型进一步改进中,所述碱洗喷淋塔连通有三通管,所述三通管的一端出口与除雾器连通,所述三通管的另一端出口连通有应急排放系统。

10、通过上述设计,本方案可更便于应急。

11、本实用新型进一步改进中,所述应急排放系统包括与所述三通管连通的活性炭吸附塔,所述活性炭吸附塔与所述烟囱连通。

12、通过上述设计,本方案可更便于应急。

13、与现有技术相比,本实用新型具有如下有益效果:

14、本实用新型通过碱洗吸收氰根后使用蓄热式催化燃烧rco,能耗较少,处理效果显著,运行稳定,尾气可达标排放,设备投资与能源消耗都较小。

技术特征:1.一种氢氰酸生产尾气处理装置,与吸收塔的排气口连通,其特征在于,包括与所述吸收塔连通的碱洗喷淋塔,所述碱洗喷淋塔连通有除雾器,所述除雾器连通有引风机,所述引风机连通有催化反应燃烧器,所述催化反应燃烧器连通有换热器,所述换热器连通有烟囱。

2.根据权利要求1所述的氢氰酸生产尾气处理装置,其特征在于,所述催化反应燃烧器采用280-400℃工况。

3.根据权利要求2所述的氢氰酸生产尾气处理装置,其特征在于,所述催化反应燃烧器采用300-350℃工况。

4.根据权利要求1所述的氢氰酸生产尾气处理装置,其特征在于,所述换热器采用板式换热器。

5.根据权利要求1所述的氢氰酸生产尾气处理装置,其特征在于,所述碱洗喷淋塔连通有三通管,所述三通管的一端出口与除雾器连通,所述三通管的另一端出口连通有应急排放系统。

6.根据权利要求5所述的氢氰酸生产尾气处理装置,其特征在于,所述应急排放系统包括与所述三通管连通的活性炭吸附塔,所述活性炭吸附塔与所述烟囱连通。

技术总结本技术公开了一种氢氰酸生产尾气处理装置,属于氢氰酸生产尾气处理技术领域,与吸收塔的排气口连通,包括与所述吸收塔连通的碱洗喷淋塔,所述碱洗喷淋塔连通有除雾器,所述除雾器连通有引风机,所述引风机连通有催化反应燃烧器,所述催化反应燃烧器连通有换热器,所述换热器连通有烟囱。本技术通过碱洗吸收氰根后使用蓄热式催化燃烧RCO,能耗较少,处理效果显著,运行稳定,尾气可达标排放,设备投资与能源消耗都较小。技术研发人员:房国栋,刘龙,石磊,李少刚,刘辉,张海瑞,赵新江受保护的技术使用者:山东宏旭化学股份有限公司技术研发日:20231020技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240724/206415.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表