一种可变频率脉冲喷注装置

- 国知局

- 2024-08-01 01:44:21

本发明涉及一种发动机喷油器,具体涉及一种可变频率脉冲喷注装置。

背景技术:

1、在当前的航空工业中,超燃冲压发动机作为一种高效、高推力的动力系统,得到了广泛关注。脉冲喷注装置作为超燃冲压发动机的核心组件,仍然面临一系列技术挑战,限制了整体系统的性能提升。

2、脉冲喷注装置作为超燃冲压发动机燃烧控制系统的关键组成部分,其作用在于精确地喷射燃料,实现高效的燃烧过程。传统的脉冲喷注装置在液体燃料的喷射速度、喷雾均匀性以及响应速度等方面存在一定的限制。机械式脉冲喷注装置由于结构复杂,难以迅速调整喷射参数,导致其在动态工作环境下的适应性较差。电磁和压电脉冲喷注装置虽然在一定程度上提高了响应速度,但仍受到高功率电源和结构耐久性的制约,限制了它们在实际应用中的广泛使用。目前喷注装置的设计主要采用圆形喷孔,均匀分布在喷头上,数量可为单一或多个。由于喷孔沿轴线喷射,导致油雾呈锥状散开,形成喷孔之间的区域油雾分布不均,其中某些区域油雾量明显减少。这导致混合效果降低,使得空气与燃油的充分混合程度下降,进而影响了燃烧效能。

3、目前,脉冲喷注装置稳定性欠佳,无法持续稳定地提供精准的喷油量。其次,响应速度较慢,不能即时调整喷油参数以适应迅速变化的工作环境。另外,喷孔布局和形状设计不佳,导致油雾雾化效果不理想,影响了燃料与空气的充分混合。

技术实现思路

1、发明目的:针对现有技术中存在的不足,本发明提供了一种可变频率脉冲喷注装置,通过特殊设计的转轴和缸体的结合,通过控制转轴的转速变化进而控制脉冲喷注频率的变化,椭圆腔体的截面形状设计为椭圆形,减少了流体流动时的扰动,降低了流体流动时的惯性力,减少涡流的产生,减少了惯性力的作用,降低了水击效应的影响,使管道的流体流动更加稳定,提高了脉冲喷注装置的稳定性。

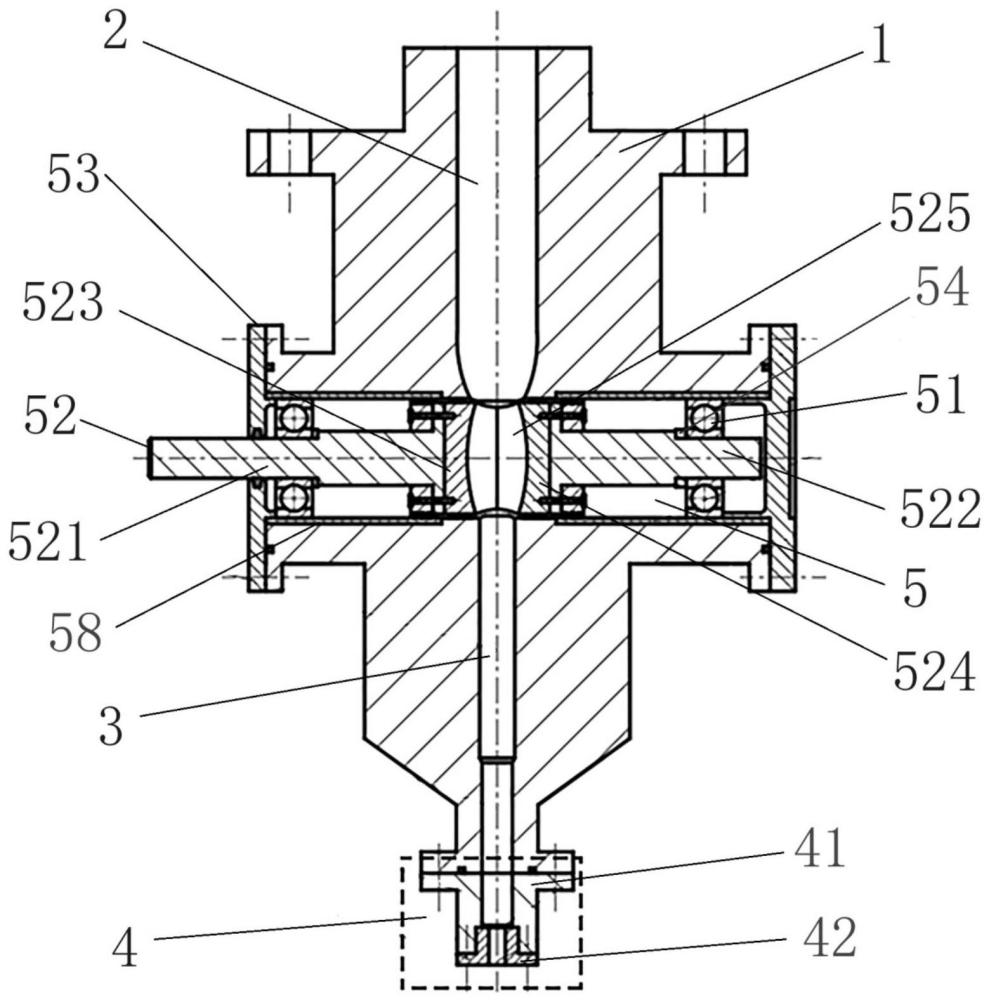

2、技术方案:一种可变频率脉冲喷注装置,包括中部贯通的缸体,所述缸体内包括进油管路和出油管路,所述进油管路的内径大于出油管路的内径,所述出油管路出口处设置有喷头组件,所述缸体还包括垂直于缸体轴线的转轴腔体,所述转轴腔体内设置有通过球轴承与缸体可转动连接的转轴,所述转轴包括向缸体外侧延伸出的长轴段和位于缸体内的短轴段,所述长轴段远离短轴段的一端与驱动装置连接,所述转轴中部设置有两个形状一致且左右对称的第一椭圆腔体块和第二椭圆腔体块,所述第一椭圆腔体块、第二椭圆腔体块分别设于所述长轴段和短轴段靠近转轴中部一端,所述第一椭圆腔体块和第二椭圆腔体块安装完毕后组合形成椭圆空腔,所述椭圆空腔的长轴线和短轴线的交点与缸体轴线和转轴的轴线的交点重合,所述椭圆空腔的椭圆形截面的短轴长度等于所述进油管路的端口直径。

3、本发明通过特殊设计的转轴和缸体的结合,通过控制转轴的转速变化进而控制脉冲喷注频率的变化,利用伺服电机转速控制精准、响应速度快的特点,提高了喷注装置频率变化的响应速度;椭圆腔体的截面形状设计为椭圆形,减少了流体流动时的扰动,降低了流体流动时的惯性力,减少涡流的产生,减少了惯性力的作用,降低了水击效应的影响,使管道的流体流动更加稳定,提高了脉冲喷注装置的稳定性。

4、优选项,为了实现转轴的稳定安装,并提高装置响应速度,所述转轴腔体两侧设置有端盖和轴套,所述长轴段和短轴段分别通过两侧的端盖和轴套进行定位,所述长轴套穿过一侧端盖向外延伸出缸体与驱动装置连接。

5、驱动装置选用伺服电机,通过伺服电机带动转轴转动,进而使椭圆空腔周期性与进出燃油管路连通,实现脉冲喷注,利用伺服电机转速控制精准、响应速度快的特点,调节转轴转速从而迅速调整喷注装置的喷油频率,以满足不同工况下的要求,超燃冲压发动机的动力输出受到燃油供给量的影响,迅速调整脉冲频率可以实现对燃油喷射量的即时调节,通过增大或减小脉冲喷注频率进而调节燃油喷射量来控制发动机的动力输出,当负载增加或需要快速加速时,通过增加脉冲频率,增加燃油喷射量以提供更多的动力,在负载减小或需要减速时,通过降低脉冲频率减少燃油供给,通过伺服电机调节转轴转速从而迅速调整喷注装置的喷油频率,提高了喷注装置的响应速度。

6、优选项,为了提高燃油通道的密闭效果,所述长轴段与所述短轴段靠近第一椭圆腔体块紧固和第二椭圆腔体块与缸体之间分别设有第一密封套筒和第二密封套筒,通过螺钉将所述长轴段、第一密封套筒和第一椭圆腔体块固定连接为一体,通过螺钉将所述短轴段、第二密封套筒和第二椭圆腔体块固定连接为一体,所述长轴段、第一密封套筒、第一椭圆腔体块、第二椭圆腔体块、短轴段和第二密封套筒均开有至少两个位置对应的螺栓通孔,并使用螺栓固定连接为一体。

7、通过设置第一密封套和第二密封套,提高发生转动和接触部件的密闭效果,使燃油管路内部压力保持稳定,进一步提升脉冲喷射效果;将同侧结构通过螺钉紧固为一体,提升整体结构强度,从而提升装置运行稳定性。

8、优选项,为更进一步提高脉冲喷注装置的雾化质量,所述喷头组件包括与缸体固定连接的喷头座以及与喷头座可拆卸连接的燃油喷头,所述喷头座与缸体连接处开设有密封槽,所述密封槽内设置有密封垫圈,所述燃油喷头内开设有喷射通孔,所述喷射通孔的截面为椭圆形,所述喷头座的燃油管路与喷射通孔之间设有金属丝网。

9、利用椭圆形喷孔相较于圆形喷孔有较大的喷雾锥角、射流破碎长度短和更高的油气混合质量等优点,提高了喷注装置的雾化质量,利用金属丝网将大气泡分割成若干个均匀、稳定的小气泡,进而降低雾化颗粒的平均直径来提升液体燃料雾化质量。

10、为了实现稳定的脉冲喷注,所述椭圆空腔的轴线与所述第一出油管路的轴线的夹角为α;

11、所述椭圆空腔与进油管路相通的通道面积在转轴的完成单次周转过程中首次最大时,所述椭圆空腔的轴线与所述第一出油管路的轴线的夹角记为α1,α1的计算公式如下:

12、

13、式中x为椭圆空腔的通油端口直径,d为第一出油管路的端口直径,z为椭圆空腔截面椭圆形的长短轴交点至通油端口的距离;

14、并保持状态至所述椭圆空腔在转轴继续转动过程中与进油管路相通的通道面积变小时,所述椭圆空腔的轴线与所述第一出油管路的轴线的夹角记为-α1;

15、当所述椭圆空腔随所述转轴旋转至两端的端口完全封闭于所述转轴腔中时,此时所述椭圆空腔的轴线与所述第一出油管路的轴线夹角为αmax,αmax的计算公式如下:

16、

17、式中x为椭圆空腔的通油端口直径,d为第一出油管路的端口直径,z为椭圆空腔截面椭圆形的长短轴交点至通油端口的距离;

18、脉冲喷注装置的通油角为-αmax至αmax,最大通油量角为-α1至α1;

19、一个周期内的断油/通油时间比例为

20、夹角α的角度通过调整第一出油管路的端口直径调整,通过在第一出油管路安装不同厚度的套筒进而调整第一出油管路的端口直径,从而调整夹角α,实现调节一个周期内通油时间与封闭时间的比例。

21、优选项,为了实现更好的密封效果,所述第一密封套筒和第二密封套筒与缸体连接处均设置有密封圈,所述密封圈为h形,并向缸体轴线方向开设有45°倒角。

22、密封圈安装方向为倒角朝缸体轴线方向安装,h形密封圈在随转轴旋转的时由于离心力的作用紧密地贴合套筒进而密封转轴腔,h形密封圈的一端设有倒角,在旋转时能够向腔体内挤压燃油并减少泄露至h密封圈的两端口中部空间内,有倒角的密封圈在接触套筒表面时的接触面积减小,减少了旋转时的摩擦阻力,降低了密封圈的磨损,并减少能量损失,同时可以减少密封圈在旋转过程中产生的变形或挤压现象,确保密封效果,从而减少泄漏。

23、优选项,为了实现逐级封闭,任意一侧的密封圈包括并列设置的至少两个以第一密封套筒或第二密封套筒的高度为基准等距离分布的密封圈。

24、通过设置至少两个h形密封圈,逐层减少泄露从而密封转轴腔。

25、优选项,为了提高脉冲喷注装置的稳定性,所述出油管路包括第一出油管路和第二出油管路,所述第一出油管路的内径大于所述第二出油管路的内径,所述第一出油管路在靠近第二出油管路的一端向第二出油管路进油口设置为平滑的弧面。

26、弧形平滑连接提供了更大的过渡区域,减少了流燃料的紊流和涡流,减少阻力和湍流,降低压力损失,改善流体的流动特性,当管路内部发生压力突变时,弧形连接能够更有效地减缓压力的变化速度,并将压力的影响分散到连接周围的更广泛区域,流燃料在管道内部以高速运动,当流速突然改变或燃料遇到障碍物时,会产生压力波,进而引发水击效应,在水击效应产生时,通过弧形管路的几何形状,增加管道内部的压力分散效应,当燃料撞击管道壁时,部分能量将被分散和缓冲,减少了对管道的冲击,减少压力波的反射和传播,降低了管路系统的压力损失,弧形平滑连接优化了燃料的流动特性,减小了管路内部压力突变的影像,减小了水击效应,提高脉冲喷注装置的稳定性。

27、优选项,为了提高脉冲喷注装置的稳定性,所述进油管路接近椭圆空腔一端的内壁设置弧形平滑结构,所述进油管路靠近椭圆空腔一端的端口直径大于所述椭圆空腔的端口直径,且等于所述椭圆空腔的椭圆形截面的短轴长度,所述第一出油管路的端口直径小于所述椭圆空腔的端口直径3mm~5mm。

28、于所述进油管路的端口直径,所述椭圆空腔的长轴线和短轴线的长度比为1/3。椭圆形腔室能够在腔室内部压力突变时发挥缓冲作用,减分散压力变化,降低压力冲击和振动,椭圆形腔室的壁面形状能够在压力突变时能够更加均匀地分布压力,减少流体的阻力和湍流,减少腔体中的压力波反射和传播,当腔室内部发生压力突变时,缓冲作用有助于减少冲击和振动,提高了流体的流动性能,提高了脉冲喷注装置的稳定性和可靠性。

29、优选项,为了提高脉冲喷注装置的可靠性,所述转轴腔内设置有与长轴段和短轴段位置对应的两个转轴腔套,所述转轴腔套与缸体过盈配合,所述任意一侧的球轴承和密封圈均与对应的转轴腔套内壁紧密贴合。

30、选用耐磨的合金材料能够使转轴腔套具有较高的硬度和抗磨损能力,减少摩擦损耗,提高转轴腔的密封性,转轴腔套与缸体为过盈配合能够确保在装配时转轴腔套与缸体内壁紧密配合,减少在运转过程中振动,降低噪音、减少磨损,提高了脉冲喷注的稳定性,提高了脉冲喷注装置的可靠性。

31、有益效果:本发明通过特殊设计的转轴和缸体的结合,通过控制转轴的转速变化进而控制脉冲喷注频率的变化,利用伺服电机转速控制精准、响应速度快的特点,提高了喷注装置频率变化的响应速度。进油管路在接近端口的位置设计为弧形平滑连接,椭圆腔体的截面形状设计为椭圆形,减少了流体流动时的扰动,降低了流体流动时的惯性力,减少涡流的产生,减少了惯性力的作用,降低了水击效应的影响,使管道的流体流动更加稳定,提高了脉冲喷注装置的稳定性。

32、喷射通孔设计为截面为椭圆形的通孔,利用椭圆形喷孔有较大的喷雾锥角、射流破碎长度短和更高的油气混合质量等优点,从而提高燃油雾化质量。通过在第一出油管路安装不同厚度的套筒调整第一出油管路的端口直径,从而调整夹角α,进而调节一个周期内通油时间与封闭时间的比例,实现脉冲喷注装置在相同喷注压力下的不同喷油量。

33、通过设置特殊设计的密封套筒和密封圈,安装使用耐磨的合金材料制成的转轴腔套,减少了旋转时的摩擦阻力,降低了密封圈的磨损,减少密封圈在旋转过程中产生的变形或挤压现象,减少在运转过程中振动,降低噪音、减少磨损,提高转轴腔的密封性,提高了脉冲喷注的稳定性,提高了脉冲喷注装置的可靠性。通过设置可拆卸的喷头座、设置可拆卸的燃油喷,实现更换不同截面形状的燃油喷头以产生不同喷雾特性。

本文地址:https://www.jishuxx.com/zhuanli/20240724/206580.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表