一种转晶焙烧回转窑窑尾烟气多污染物深度治理工艺的制作方法

- 国知局

- 2024-08-01 01:45:23

本发明涉及回转窑窑尾烟气治理,更具体的是涉及转晶焙烧回转窑窑尾烟气多污染物深度治理工艺。

背景技术:

1、目前,锂精矿在冶炼过程中,首先采用转晶焙烧回转窑工艺,对锂精矿进行转型焙烧,由α晶型转换为β晶型,然后进行硫酸法酸化焙烧,制得锂盐初产品。国内外企业转晶焙烧回转窑工艺,都是窑尾进料、窑头出料。原料在窑尾移动至窑头过程中,分别经历原料预热、烘干、干燥、过渡加热、烧成转型、冷却等过程,窑尾烟气一般由多污染物组成,在整个生产工艺污染源治理方面是难点和重点。

2、一般企业回转窑窑尾烟气主要特征:烟气量约3.5万nm3/h,烟温在260℃左右(最高约320℃),烟气含颗粒物、so2、nox、hf、co及少量有机物等。目前,按照国家对该行业环保要求,窑尾烟气多污染物还没有要求进行全面彻底治理,现阶段仅对烟气中颗粒物、so2、nox有规定,要求外排烟气中颗粒物≤10mg/nm3,so2≤35mg/nm3,nox≤50mg/nm3。随着国家对环保管理越来越严,标准收严势在必行,多污染物治理大势所趋,烟气深度治理创新工艺系统研发已迫在眉睫。

3、目前,企业普遍采用治理工艺有湿法工艺和干法工艺,具体如下:

4、湿法工艺:窑尾烟气→除尘→湿法脱硫→湿电除湿→补燃升温→中低温scr脱硝→排放;

5、干法工艺:窑尾烟气→除尘→干法脱硫→中低温scr脱硝→排放;

6、在现有治理工艺系统中,采用湿法工艺为主流,但因烟气中含有选矿药剂带入的有机物,在窑尾原料烘干过程中形成挥发性有机物(主要成分是油脂类),在湿法脱硫系统中富集,己出现了多起脱硫塔除雾器和湿电发生火灾的事故案例。

技术实现思路

1、本发明的目的在于:为了解决上述技术问题,本发明提供一种转晶焙烧回转窑窑尾烟气多污染物深度治理工艺。适用于多污染物深度治理发展趋势和要求。

2、本发明为了实现上述目的具体采用以下技术方案:

3、本发明提供一种转晶焙烧回转窑窑尾烟气多污染物深度治理工艺,包括如下步骤:

4、s1、260℃-320℃窑尾烟气进入高温除尘系统,去除烟气中颗粒物,收集除尘灰返回转晶焙烧回转窑生产系统;

5、s2、除尘净化后烟气进入rto焚烧炉,烧掉烟气中的co和有机物;

6、s3、经过步骤s2处理的烟气,在350℃-400℃下进入scr反应器中完成脱硝,经脱硝后烟气温度在330℃-380℃;

7、s4、经过步骤s3处理的烟气进入ggh热侧,用湿法脱硫后的低温烟气降温;

8、s5、经脱硝后烟气进入湿法脱硫系统;

9、s6、脱硫后烟气经ggh冷侧升温;

10、s7、经引风机送外排烟囱。

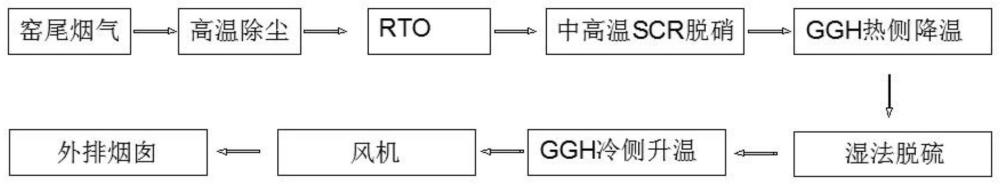

11、具体来说,工艺流程如下:窑尾烟气→高温除尘→rto→中高温scr脱硝→ggh热侧降温→湿法脱硫→ggh冷侧升温→风机→外排烟囱。

12、详细地,根据窑尾烟气特点和多污染物深度治理要求,以烟气温度变化梯度合理控制为手段,并规避ggh系统材质腐蚀温度点。治理工艺系统流程简洁,系统集成性能可靠,并能安全、绿色、节能为目标,将rto高效焚烧炉引入该行业烟气治理领域,并将传统rto焚烧炉一般用于处理低温烟气(小于100℃)有机废气装置开发应用到直接处理烟气温度在260℃-320℃高温烟气,并采用技术手段确保rto焚烧炉的出口烟气在350℃-400℃区间,实现后续中高温scr反应器高效脱硝功能。经湿法脱硫后低温烟气既对scr脱硝后烟气降温同时,又对净化后外排烟气升温排放。整个工艺系统简洁、流畅,实现多污染物深度治理,还比目前传统工艺节约投资、节约运行费用,安全低碳。该工艺系统既适用于新建系统,也适用于现有系统升级改造。

13、此外,本方案可省去现有治理系统为scr反应器脱硝而设置的烟气补燃升温工序,不再另外消耗天然气,节约运行费用;有效合理利用原烟气热能,还可省去现有湿法系统湿电脱白工序;为未来该行业转晶焙烧回转窑窑尾烟气深度治理,及现有系统提标改造提供工艺系统技术支撑;解决现有系统存在安全隐患问题;为该行业转晶焙烧回转窑窑尾烟气除臭提供治理工艺路线,满足目前个别企业对烟气中有机物去除需求;除去烟气中的co,符合低碳、节能、降耗、绿色环保的烟气深度治理工艺要求。

14、在一个实施例方式中,步骤s1中,在窑尾烟气260℃-320℃环境下,利用高温除尘系统中的高温除尘器去除烟气中颗粒物。

15、在一个实施例方式中,高温除尘器选择高温金属膜除尘器或者耐高温滤袋除尘器。

16、在一个实施例方式中,高温除尘器的出口颗粒物浓度≤10mg/nm3,高温除尘器内的烟气温度控制在比进口原烟气温度低10℃-15℃。

17、在一个实施例方式中,步骤s2中,经除尘净化后烟气进入rto焚烧炉,在760℃-850℃温度区间烧掉烟气中的co和有机物。

18、具体来说,经过高温除尘系统后烟气经管道进入高效rto焚烧炉,在rto焚烧炉的焚烧室内760℃-850℃环境下烧掉废气中有机物和co,为确保后序脱硝烟气温度要求,rto焚烧炉在常规设计基础上,针对进口烟气温度高,出口烟气需要理想温度等特殊要求,进行局部特殊设计。

19、在一个实施例方式中,步骤s3中,烟气温度在350℃-400℃下进入scr反应器中完成脱硝,经脱硝后烟气温度在330℃-380℃。

20、在一个实施例方式中,步骤s4中,进入ggh热侧,用湿法脱硫后低温烟气(约65℃)降温,将原烟气温度控制在150℃左右。

21、具体来说,rto焚烧炉出口烟气,在350℃-400℃温度区间引入scr脱硝反应器,利用scr脱硝反应器配置在线可调供氨水系统,实现系统高效脱硝功能。

22、在一个实施例方式中,步骤s4和步骤s5中,进入湿法脱硫系统,实现烟气脱硫目标,脱硫后湿烟气进入ggh冷侧升温,升至约130℃及以上。

23、具体来说,根据系统原高温烟气热量及rto焚烧炉去除烟气中有机物和co生成热量,利用ggh(烟气脱硫系统)的换热装置,用脱硫净化后低温湿烟气对scr反应器脱硝后烟气进行降温至150℃左右。这一过程同时又实现了系统最终出口外排烟气升温、消白功能。

24、在一个实施例方式中,步骤s5中,经脱硝后烟气进入湿法脱硫系统,根据烟气中入口so2浓度及出口排放要求进行脱硫系统设计及配套辅助系统。

25、在一个实施例方式中,配套辅助系统为高效除雾器、管束除雾器或者湿式电除雾器中的一种。

26、具体来说,脱硫后湿烟气,根据不同用户具体要求,适当选择配置高效除雾器、管束除雾器或者湿式电除雾器进行系统有效配套。

27、本发明的有益效果如下:

28、1、本发明工艺流程简洁,系统集成性能可靠,并能安全、绿色、节能的解决该行业这一环保难题,并对现有系统提标改造、烟气深度治理提供了创新的先进工艺。

29、2、本发明可省去现有治理系统为scr反应器脱硝而设置的烟气补燃升温工序,不再另外消耗天然气,节约运行费用;有效合理利用原烟气热能,还可省去现有湿法系统湿电脱白工序。

30、3、为未来该行业转晶焙烧回转窑窑尾烟气深度治理,及现有系统提标改造提供工艺系统技术支撑;解决现有系统存在安全隐患问题。

31、4、为该行业转晶焙烧回转窑窑尾烟气除臭提供治理工艺路线,满足目前个别企业对烟气中有机物去除需求;除去烟气中的co,符合低碳、节能、降耗、绿色环保的烟气深度治理工艺要求。

本文地址:https://www.jishuxx.com/zhuanli/20240724/206661.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表