炉辊、炉排及垃圾焚烧炉的制作方法

- 国知局

- 2024-08-01 01:49:46

本发明属于垃圾焚烧炉,具体涉及一种炉辊、炉排及垃圾焚烧炉。

背景技术:

1、垃圾焚烧处理是当前处置生活垃圾最为有效的手段,通常情况下垃圾焚烧处理炉膛温度需达到800℃左右,高温致使垃圾焚烧炉的炉排膨胀,无论是常见的顺推、逆推还是往复炉排结构,都需要在炉排片或炉辊之间留置一定的膨胀间隙,而膨胀间隙的存在不仅会产生漏灰,而且燃灰和细小颗粒进入膨胀间隙还会造成炉排卡滞,严重时可能造成炉排折损,尤其是对于单列炉排的小型焚烧炉而言,采用现有炉排结构占用高度空间较大,且由于驱动机构的额定负载较小,故因炉排卡滞而造成设备停机的现象十分频繁,严重影响工作效率,亟需改进。

技术实现思路

1、本发明实施例提供一种炉辊、炉排及垃圾焚烧炉,旨在减小炉排空间占用和受热膨胀量、消除炉辊间的膨胀间隙,避免炉排漏灰和卡滞现象,提高垃圾焚烧炉的工作效率。

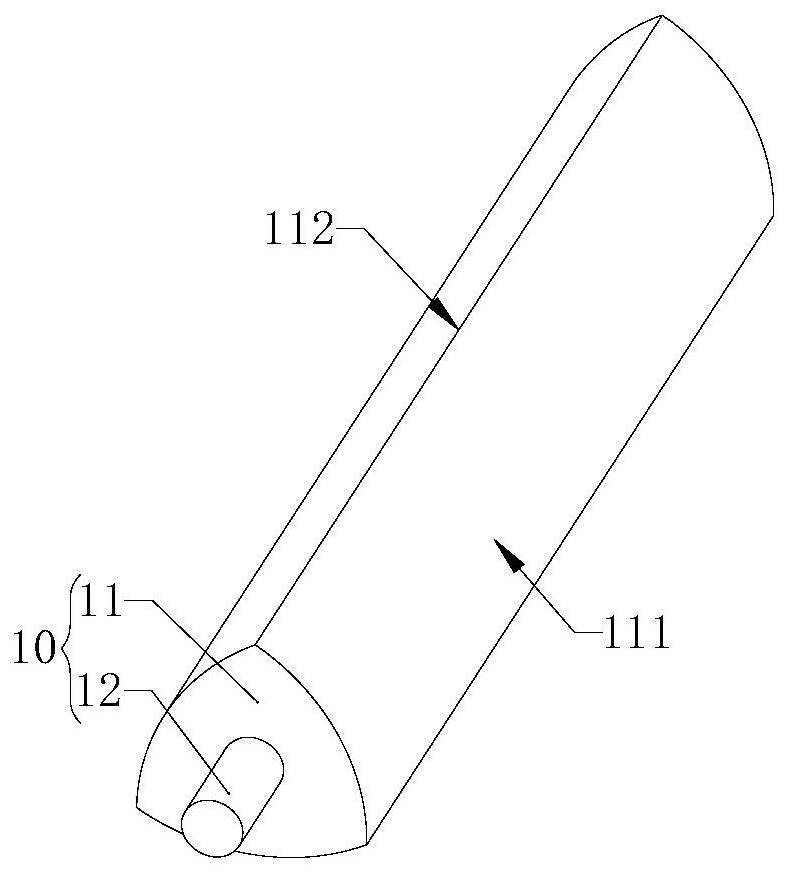

2、为实现上述目的,本发明采用的技术方案是:第一方面,提供一种炉辊,包括辊体和辊轴,辊体固定套设于辊轴上,辊体包括三个圆弧辊面,三个圆弧辊面沿辊轴的周向依次相接形成三条棱边,三条棱边位于同一圆周轮廓线,圆周轮廓线的圆心位于辊轴的轴线上;每个圆弧辊面的圆心均位于与其相对的棱边上。

3、结合第一方面,在一种可能的实现方式中,三个圆弧辊面上均设有耐高温耐磨涂层。

4、一些实施例中,三个圆弧辊面围成空腔,空腔内沿辊体的轴向间隔分布有多个支撑架,支撑架与空腔对应于各个圆弧辊面中部的腔壁固定连接,且支撑架具有适于辊轴穿过的轴孔。

5、本发明提供的炉辊的有益效果在于:与现有技术相比,本发明炉辊采用具有三个圆弧辊面的辊体,利用三个圆弧辊面依次相接而形成的三条棱边处于同一圆周轮廓线、且该圆周轮廓线与辊轴同心的特性,在多个炉辊成排布设时,相邻炉辊之间能够始终保持其中一条棱边与其中一个圆弧辊面的滑动抵触状态,不仅能够消除两个炉辊之间的间隙,避免漏灰,而且利用相邻辊体之间形成的不断变化的角型空间带动燃料运动,从而能够采用水平布设炉排的方式,有利于减少炉排安装占用空间;同时由于炉辊转动过程中三个圆弧辊面交替与燃料接触,因此始终具有至少一个圆弧辊面位于辊轴下方与燃料分离而冷却降温,从而能够减小炉辊的受热膨胀量,且通过棱边与圆弧辊面的抵触位置适应性变化也能够抵消辊体出现的轻微膨胀,从而避免燃灰和细小颗粒物落入相邻辊体之间造成炉辊旋转卡滞现象,尤其适用于小型垃圾焚烧炉的单列炉排结构,能够减少设备故障停机,提高垃圾焚烧效率。

6、第二方面,本发明实施例还提供了一种炉排,包括在炉膛内沿水平方向成一排分布的多个上述炉辊,以及驱动组件;每个炉辊的辊轴两端均转动连接于炉膛的侧壁,驱动组件位于炉膛外且输出端与各个辊轴分别连接;其中,任一辊体的其中一条棱边和与其相邻的辊体的其中一个圆弧辊面相抵触,各个炉辊的上方共同形成燃烧通道,各个炉辊在驱动组件的带动下同向旋转以带动燃料自燃烧通道的一端向另一端移动。

7、结合第二方面,在一种可能的实现方式中,各个辊轴的一端穿出炉膛并设有弹性联轴器;驱动组件包括:

8、多个第一齿轮,分别转动连接于炉体且水平间隔分布,各个第一齿轮的转轴分别与各个弹性联轴器对应连接;

9、多个第二齿轮,分别转动连接于炉体,每个第二齿轮分别与相邻的两个第一齿轮啮合配合,至少一个第二齿轮同轴连接有第一链轮;

10、旋转驱动件,设于炉体,输出端套设有第二链轮,第二链轮与各个第一链轮通过链条传动连接。

11、一些实施例中,炉排还包括设于各个炉辊正下方的冷却箱,冷却箱内用于循环通入冷却液,各个炉辊转动至其辊轴下方的圆弧辊面浸没于冷却液的液面之下。

12、示例性的,燃烧通道的一端为进料端,另一端为出料端,各个炉辊转动至其辊轴上方的棱边自进料端朝向出料端运动;冷却箱靠近出料端的箱壁上设有进液管,冷却箱靠近进料端的箱壁上设有出液管。

13、一些实施例中,出料端设有挡灰板,挡灰板的上半段形成圆弧型的导灰部,导灰部与位于出料端的炉辊同轴,且导灰部的内壁弯曲半径与圆周轮廓线的半径相等,导灰部与其中一个圆弧辊面之间形成灰道,挡灰板的下半段与冷却箱的端壁之间形成落灰口。

14、一些实施例中,进料端设有圆弧形的罩板,罩板的一端与冷却箱的端壁连接,另一端延伸至炉辊的上方,罩板与位于出料端的炉辊同轴,且罩板的内壁弯曲半径与圆周轮廓线的半径相等。

15、本发明提供的炉排的有益效果在于:与现有技术相比,本发明炉排,采用了上述炉辊,相邻炉辊之间能够始终保持其中一条棱边与其中一个圆弧辊面的滑动抵触状态,不仅能够消除两个炉辊之间的间隙,避免漏灰,而且利用相邻辊体之间形成的不断变化的角型空间带动燃料运动,从而能够采用水平布设炉排的方式,有利于减少炉排安装占用空间;同时由于炉辊转动过程中三个圆弧辊面交替与燃料接触,因此始终具有至少一个圆弧辊面位于辊轴下方与燃料分离而冷却降温,从而能够减小炉辊的受热膨胀量,且通过棱边与圆弧辊面的抵触位置适应性变化也能够抵消辊体出现的轻微膨胀,从而避免燃灰和细小颗粒物落入相邻辊体之间造成炉辊旋转卡滞现象,尤其适用于小型垃圾焚烧炉的单列炉排结构,能够减少设备故障停机,提高垃圾焚烧效率。

16、第三方面,本发明实施例还提供了一种垃圾焚烧炉,包括上述炉排。

17、本发明提供的垃圾焚烧炉与现有技术相比,采用了具有上述炉辊的炉排,能够减小炉排占用空间和受热膨胀量,消除炉辊间的膨胀间隙,从而避免炉排漏灰和卡滞现象,提高垃圾焚烧炉的工作效率。

技术特征:1.炉辊,其特征在于,包括辊体和辊轴,所述辊体固定套设于所述辊轴上,所述辊体包括三个圆弧辊面,三个所述圆弧辊面沿所述辊轴的周向依次相接形成三条棱边,三条所述棱边位于同一圆周轮廓线,所述圆周轮廓线的圆心位于所述辊轴的轴线上;每个所述圆弧辊面的圆心均位于与其相对的所述棱边上。

2.如权利要求1所述的炉辊,其特征在于,三个所述圆弧辊面上均设有耐高温耐磨涂层。

3.如权利要求1所述的炉辊,其特征在于,三个所述圆弧辊面围成空腔,所述空腔内沿所述辊体的轴向间隔分布有多个支撑架,所述支撑架与所述空腔对应于各个所述圆弧辊面中部的腔壁固定连接,且所述支撑架具有适于所述辊轴穿过的轴孔。

4.炉排,其特征在于,包括在炉膛内沿水平方向成一排分布的多个如权利要求1-3任一项所述的炉辊,以及驱动组件;每个所述炉辊的辊轴两端均转动连接于所述炉膛的侧壁,所述驱动组件位于所述炉膛外且输出端与各个所述辊轴分别连接;

5.如权利要求4所述的炉排,其特征在于,各个所述辊轴的一端穿出所述炉膛并设有弹性联轴器;所述驱动组件包括:

6.如权利要求4所述的炉排,其特征在于,所述炉排还包括设于各个所述炉辊正下方的冷却箱,所述冷却箱内用于循环通入冷却液,各个所述炉辊转动至其辊轴下方的所述圆弧辊面浸没于所述冷却液的液面之下。

7.如权利要求6所述的炉排,其特征在于,所述燃烧通道的一端为进料端,另一端为出料端,各个所述炉辊转动至其辊轴上方的所述棱边自所述进料端朝向所述出料端运动;所述冷却箱靠近所述出料端的箱壁上设有进液管,所述冷却箱靠近所述进料端的箱壁上设有出液管。

8.如权利要求7所述的炉排,其特征在于,所述出料端设有挡灰板,所述挡灰板的上半段形成圆弧型的导灰部,所述导灰部与位于所述出料端的所述炉辊同轴,且所述导灰部的内壁弯曲半径与所述圆周轮廓线的半径相等,所述导灰部与其中一个所述圆弧辊面之间形成灰道,所述挡灰板的下半段与所述冷却箱的端壁之间形成落灰口。

9.如权利要求7所述的炉排,其特征在于,所述进料端设有圆弧形的罩板,所述罩板的一端与所述冷却箱的端壁连接,另一端延伸至所述炉辊的上方,所述罩板与位于所述出料端的所述炉辊同轴,且所述罩板的内壁弯曲半径与所述圆周轮廓线的半径相等。

10.垃圾焚烧炉,其特征在于,包括如权利要求4-9任一项所述的炉排。

技术总结本发明提供了一种炉辊、炉排及垃圾焚烧炉,包括辊体和辊轴,辊体固定套设于辊轴上,辊体包括三个圆弧辊面,三个圆弧辊面沿辊轴的周向依次相接形成三条棱边,三条棱边位于同一圆周轮廓线,圆周轮廓线的圆心位于辊轴的轴线上;每个圆弧辊面的圆心均位于与其相对的棱边上。本发明提供的炉辊、炉排及垃圾焚烧炉,能够减小炉辊的受热膨胀量和炉排安装占用空间,且通过棱边与圆弧辊面的抵触位置适应性变化也能够抵消辊体出现的轻微膨胀,从而避免燃灰和细小颗粒物落入相邻辊体之间造成炉辊旋转卡滞现象和漏灰现象,尤其适用于小型垃圾焚烧炉的单列炉排结构,能够减少设备故障停机,提高垃圾焚烧效率。技术研发人员:尹水娥,陆家纬,马津麟,石凯军,季辉,姚佳彬,王鸿飞,张新月,刘彦辉受保护的技术使用者:中城院(北京)环境科技股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240724/207034.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表