氨煤混燃的火力发电锅炉的制作方法

- 国知局

- 2024-08-01 02:05:51

1.本发明涉及火力发电技术领域,具体而言,涉及一种氨煤混燃的火力发电锅炉。背景技术:2.在我国煤电发挥着保供、调峰等重要基础性作用,同时由于煤电高度依赖化石能源,是重点高碳排放行业,双碳(即碳达峰与碳中和的简称)目标下,煤电面临巨大的碳减排挑战。为此,提出在燃煤锅炉引入零碳燃料替代一定比例燃煤参与燃烧,可以实现从源头减碳,将是燃煤机组碳减排的理想方式。3.其中,零碳燃料——氨(nh3)是高效储氢介质,具有高能量密度、易液化储运、安全性高和燃烧无碳排放等优势,另外,可由可再生能源合成,成为一种真正绿色清洁储能介质,适合作为燃煤锅炉零碳替代燃料。然而,氨燃烧过程存在以下技术难题:(1)着火温度高,燃点为651℃,且火焰传播速度慢,可燃极限范围窄,燃烧反应活性差,使得氨燃烧存在点火困难、燃烧稳定性差和难燃尽等问题;(2)nh3分子中含有氮原子,燃烧中控制不当易生成大量污染物nox。4.因此,如何实现氨燃料稳定燃烧、完全燃尽和避免产生大量污染物(未燃尽氨逃逸、nox)是燃煤锅炉混氨燃烧过程亟待解决的重要关键技术问题。5.燃煤锅炉中应用最广泛的燃烧方式之一是切圆燃烧。切圆煤粉锅炉煤粉气流由布置在锅炉炉膛4角、6角或8角或炉墙一定位置的直流第一燃烧器引入炉膛组织切圆燃烧,形成形式各异的切圆,如四角切圆、四墙切圆、六角切圆、单炉膛八角切圆、八角双切圆等。另外,根据第一燃烧器在角部或炉墙垂直方向的布置又分为一、二次风相间布置或每个一次风背火侧布置二次风或一次风集中布置等方式,另外还包括乏气三次风等,各喷口排列方式各异。技术实现要素:6.本发明旨在提供一种氨煤混燃且有利于氨燃料稳定燃烧的火力发电锅炉。7.根据本发明实施例的一个方面,本发明提供了一种火力发电锅炉,8.火力发电锅炉包括:9.炉膛,包括第一燃烧区;10.多个第一燃烧器,用于向炉膛的第一燃烧区内输送燃料和空气并沿位于第一燃烧区内的一个中心的周向布置,每个第一燃烧器均包括燃料和风出口,燃料和风出口包括一次风和煤粉出口,全部或部分的一次风和煤粉出口内设有氨燃料输出部件,氨燃料输出部件包括氨燃料出口。11.在一些实施例中,一次风和煤粉出口内套设有多个氨燃料输出部件,相邻两个氨燃料输出部件间隔设置。12.在一些实施例中,氨燃料输出部件还包括用于输出空气的空气出口。13.在一些实施例中,空气出口沿氨燃料出口的周向布置,或空气出口设在氨燃料出口的外部。14.在一些实施例中,空气出口为环形出口,环形出口套设在氨燃料出口外。15.在一些实施例中,氨燃料输出部件包括第一管状部件和套设在第一管状部件外的第二管状部件,第一管状部件和第二管状部件形成环形通道,环形通道的一端形成环形出口,第一管状部件的一端形成氨燃料出口,氨燃料出口包括纯氨气喷口或氨与空气混气体喷口。16.在一些实施例中,17.第一管状部件的端部设置有挡板,挡板上设有用于构成氨燃料出口的孔;或18.第一管状部件的端口内设置第一条形部件和与第一条形部件相交叉的第二条形部件,以将第一管状部件的端口分成多个氨燃料出口。19.在一些实施例中,氨燃料出口的朝向与一次风和煤粉出口的朝向呈一定夹角α,其中α的范围为0ˉ±90°。20.在一些实施例中,一次风和煤粉出口和氨燃料输出部件的氨燃料出口分别向中心的径向两侧倾斜或向中心的径向同一侧倾斜。21.在一些实施例中,22.一次风和煤粉出口和中心的径向之间的夹角大于氨燃料出口与中心的径向之间的夹角;或23.一次风和煤粉出口和中心的径向之间的夹角小于氨燃料出口与中心的径向之间的夹角。24.在一些实施例中,25.氨燃料输出部件的流量可调;和/或26.一次风和煤粉出口内设有多个氨燃料输出部件,多个氨燃料输出部件的开闭可独立控制。27.在一些实施例中,炉膛还包括位于第一燃烧区上方的第二燃烧区,火力发电锅炉还包括用于向第二燃烧区输送空气或空气和燃料的第二燃烧器,第二燃烧器用于在第二燃烧区内形成富氧氛围以使燃料在其内燃尽。28.应用本技术的技术方案,将氨燃料引入火力发电锅炉的第一燃烧器的一次风内部,有利于实现氨燃料与煤粉气流的混合燃烧。29.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。附图说明30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。31.图1示出了本发明的实施例的火力发电锅炉的立体结构示意图;32.图2示出了本发明的实施例的火力发电锅炉的主视结构示意图;33.图3示出了图2中火力发电锅炉的a处第一燃烧器的结构示意图;34.图4示出了本发明的实施例的火力发电锅炉的截面的结构示意图;35.图5示出了图4中b处的放大图;36.图6示出了本发明的一个实施例的火力发电锅炉的第一燃烧器的燃料和风出口的结构示意图;37.图7示出了图6所示的燃料和风出口的氨燃料出书部件的立体结构示意图;38.图8示出了本发明的另一个实施例的火力发电锅炉的第一燃烧器的燃料和风出口的结构示意图;以及39.图9示出了图8所示的燃料和风出口的氨燃料出书部件的立体结构示意图。具体实施方式40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。41.如图1至3所示,本实施例的火力发电锅炉,火力发电锅炉包括炉膛10和多个第一燃烧器20。炉膛10包括第一燃烧区10a;多个第一燃烧器20用于向炉膛10的第一燃烧区10a内输送燃料和空气并沿位于第一燃烧区10内的一个中心x的周向布置,每个第一燃烧器20均包括燃料和风出口1,燃料和风出口1包括一次风和煤粉出口11和设在一次风和煤粉出口11内的氨燃料输出部件12,氨燃料输出部件12包括氨燃料出口121。42.本实施例中,将氨燃料引入火力发电锅炉的第一燃烧器20的一次风内部,有利于实现氨燃料与煤粉气流的混合燃烧。本实施例的,火力发电锅炉的第一燃烧器20将氨燃料引入切圆煤粉锅炉直流的第一燃烧器20的一次风内部,实现氨燃料与煤粉气流的混合燃烧。该技术方案无需富氧或纯氧助燃因此无安全隐患;因氨燃料与煤粉气流混燃,处于富燃料贫氧环境下,在燃烧初期利用煤粉热解释放的大量挥发份活性物质增强氨燃烧活性,且贫氧还原性气氛抑制nox生成。43.如图1和2所示,炉膛还包括位于第一燃烧区10a上方的第二燃烧区10b。炉膛还包括位于第二燃烧区10b上方的上炉膛区10c。44.一次风和煤粉出口11内套设有多个氨燃料输出部件12,相邻两个氨燃料输出部件12间隔设置。45.如图3、6和8所示,在一些实施例中,一次风和煤粉出口11的横截面为多边形,例如,一次风和煤粉出口11的横截面为矩形或方形,在另一些实施例中,一次风和煤粉出口11的横截面还可以为三角形、五边形或六边形等形状。多个氨燃料输出部件17分散地布置在一次风和煤粉出口11的横截面内。46.如图6所示,在一些实施例中,一次风和煤粉出口11内设置有多排氨燃料输出部件12,可选地,每排氨燃料输出部件12包括沿一次风和煤粉出口11的横截面的横向或纵向布置的多个氨燃料输出部件12。可选地,相邻两排的氨燃料输出部件12的数量不同。相邻两排氨燃料输出部件12的氨燃料输出部件12错位布置。在另一些实施例中,相邻两排氨燃料输出部件12的至少部分的氨燃料输出部件12对齐。47.如图7所示,氨燃料输出部件12还包括沿氨燃料出口121的周向布置的空气出口122,空气出口也可不设置。在一些实施例中,氨燃料出口121包括沿周向布置的多个周向氨燃料出口,以使氨燃料输出部件12输出的氨燃料能够向周围分散并于周围的空气出口122输出的空气和一次风和煤粉出口11输出的一次空气和煤粉充分混合。氨燃料出口121还包括位于多个周向氨燃料出口的中心的中心氨燃料出口。48.空气出口122为环形出口,环形出口套设在氨燃料出口121外。49.氨燃料输出部件12包括第一管状部件123和套设在第一管状部件123外的第二管状部件124,第一管状部件123和第二管状部件124形成环形通道,环形通道的一端形成环形出口,第一管状部件123的一端形成氨燃料出口121。50.如图6和7所示,第一管状部件123的端部设置有挡板125,挡板125上设有用于构成氨燃料出口121的孔。51.如图8和9所示,第一管状部件123的端口内设置第一条形部件126和与第一条形部件126相交叉的第二条形部件,以将第一管状部件123的端口分成多个氨燃料出口121。52.如图3所示,在另一些实施例中,一次风和煤粉出口11的横截面为圆形或椭圆形,该一次风和煤粉出口11内设有多个氨燃料输出部件12,多个氨燃料输出部件12沿一次风和煤粉出口11的横截面的边缘布置。53.氨燃料输出部件12的材质可以为金属(例如,不锈钢、镍基合金以及耐温1000℃以上的材料)或耐高温耐腐蚀陶瓷(例如碳化硅、氧化锆)等。54.如图5所示,氨燃料出口121的朝向与一次风和煤粉出口11的朝向呈一定夹角α(0~±90°),有利于使得氨燃料出口121输出的氨燃料与一次风和煤粉出口11输出的一次风和煤粉出口11充分混合。55.在一些实施例中,如图4所示,一次风和煤粉出口11和氨燃料输出部件12的氨燃料出口121分别向中心x的径向两侧倾斜,一次风和煤粉出口11输出的一次风和煤粉沿方向a流动,氨燃料出口121输出的氨燃料沿方向b流动,因此,一次风和煤粉形成沿方向f转动的涡流,氨燃料形成沿方向e转动的涡流,由于旋转方向f和旋转方向e相反,由此可进一步地促进氨燃料与一次风和煤粉充分地混合。56.在另一些实施例中,一次风和煤粉出口11和氨燃料输出部件12的氨燃料出口121向中心x的径向的同一侧倾斜。57.在一些实施例中,一次风和煤粉出口11和中心x的径向之间的夹角大于氨燃料出口121与中心x的径向之间的夹角,旋转方向f半径大于的旋转方向e的半径,形成氨燃料被煤粉和一次风的混合气流包裹在炉膛中央的整体趋势,可实现氨燃料与煤粉和一次风的混合气流的充分混合,同时有效避免氨燃料直接刷墙造成水冷壁管屏的腐蚀。58.在另一些实施例中,一次风和煤粉出口11和中心x的径向之间的夹角小于氨燃料出口121与中心x的径向之间的夹角,旋转方向f半径小于的旋转方向e的半径,形成氨燃料包裹煤粉和一次风的混合气流包裹的整体趋势,可实现氨燃料与煤粉和一次风的混合气流的充分混合,同时有利于缓解煤粉颗粒将直接撞击水冷壁形成结渣。59.氨燃料输出部件12的流量可调,可根据需要掺入的氨燃料的比例控制氨燃料输出部件12。在另一些实施例中,一次风和煤粉出口11内设有多个氨燃料输出部件12,多个氨燃料输出部件12的开闭可独立控制,可通过控制打开的氨燃料输出部件12数量调节掺入的氨燃料的比例。60.第二燃烧区10b的周围设置有多个第二燃烧器30,第二燃烧器用于在第二燃烧区内形成富氧氛围。其中,第一燃烧区10a为主燃烧区,第二燃烧区10b为燃尽区。61.氨燃料出口121处于一次风和煤粉出口11内,使混合燃料共燃,燃烧初期形成富燃还原氛围,利用煤粉热解释放的大量挥发份活性物质如ch4/h2/co等,促进氨燃料的着火、提高燃烧速度并显著降低着火延迟时间,保证着火、稳燃。62.其中,一次风和煤粉出口11内分散设置有多个氨燃料出口121,并设置氨燃料出口121输出的氨燃料与一次风煤粉气流呈一定夹角α(0至±90°),加强氨燃料与一次风煤粉气流的充分混合,从而加强与活性物质的快速混合,强化氨燃料稳燃。氨燃料喷口设置第一条形部件126和第二条形部件或分割挡板125,增加氨气流与煤粉气流的接触面,强化混合燃烧。63.另外,因氨燃料出口121处于煤一次风和煤粉出口11内,使得氨燃料跟随煤粉气流同时点燃,可借助煤粉点火源提供点火能量,从而提高了大比例掺入氨燃料的适应性,其中点火源可为高能点火器、等离子体点火枪、燃气枪、油枪等各种形式的煤粉燃烧器点火设备。其中,对于等离子体点火枪,借助等离子体提供足够高的能量的同时,等离子体能热解氨燃烧生成活性物质,促进氨着火。通过以上稳燃措施,使该技术具有高比例混氨适应性。混氨比例(热值比)范围0至60%。64.切向燃烧方式(形成旋转的涡流的方式)使氨燃料气流在炉膛内形成强烈旋转的空气动力结构,在离开燃烧器一段距离后,形成稳定的旋转上升火焰气流,增加了氨燃料燃烧路径,使氨燃料在炉膛内的停留时间增长,有较长的燃尽行程,为氨燃料充分燃尽创造条件。炉膛设置分区为主燃区及燃尽区,在燃尽区营造富氧区域,实现未燃尽燃料的湍动燃尽,保证较高氨燃尽率。65.主燃区过量空气系数为《1。实现氨煤燃烧空气分级,有利于抑制nox生成。由于氨本身的还原性质,nh3既能充当燃料又能充当燃烧生成nox的还原剂。通过设置适宜的氨燃料喷口射流角度α,使氨燃料发挥还原煤粉生成的nox的作用。从而实现切圆煤粉锅炉掺烧氨燃料在减少co2排放的同时,降低nox生成量。由于燃烧初期处于富燃料强还原气氛中,可有效抑制nox生成,同时煤粉生成的nox能被氨气还原,降低nox排放量。66.本实施例中,通过选择氨燃料出口的流量或投入运行的数量,实现大比例氨燃料掺烧条件,在掺氨比例0至60%范围内具有较强适用性。67.以上仅为本发明的示例性实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207492.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

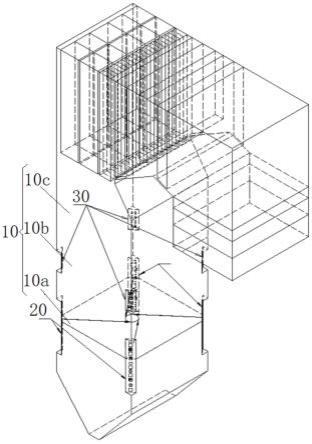

返回列表