基于高光谱检测的杂物在线分类识别与分拣装置及方法与流程

- 国知局

- 2024-07-29 10:58:24

本技术涉及烟草除杂,尤其是涉及一种基于高光谱检测的杂物在线分类识别与分拣装置及方法。

背景技术:

1、在烟草行业,保证产品的质量和纯度对于企业的声誉和消费者的健康都至关重要。其中,非烟物质的存在是影响烟草质量的关键因素之一。成品片烟经过一系列的筛选除杂工序后运输装入至烟箱进行压实,但在筛选除杂和运输的过程中,还会产生次生杂物,例如:手套、输送带皮条、螺丝螺帽、钥匙和还有被浸润的废烟叶,传统的做法依赖人工检测和x射线检测来对非烟物质进行检测。

2、针对上述中的相关技术,人工检查主观性较强,精度和效率都有待提高;x射线检测虽然可以检测出非烟物质,但无法识别和区分不同类型的非烟物质,且检测过程中射线源和探测头需要接触烟草产品,对烟草品质可能产生一定影响,同时,现有的工序中,检测是否有杂物只是为了判断该成品片烟杂质含量是否合格,并不会对所有的杂物都再次进行分拣。

技术实现思路

1、为了实现对非烟物质的检测并且区别出非烟物质的类型、降低在检测过程中对烟草品质的影响,并将含有杂物的成品片烟箱进行分流,本技术提供一种基于高光谱检测的杂物在线分类识别与分拣装置及方法。

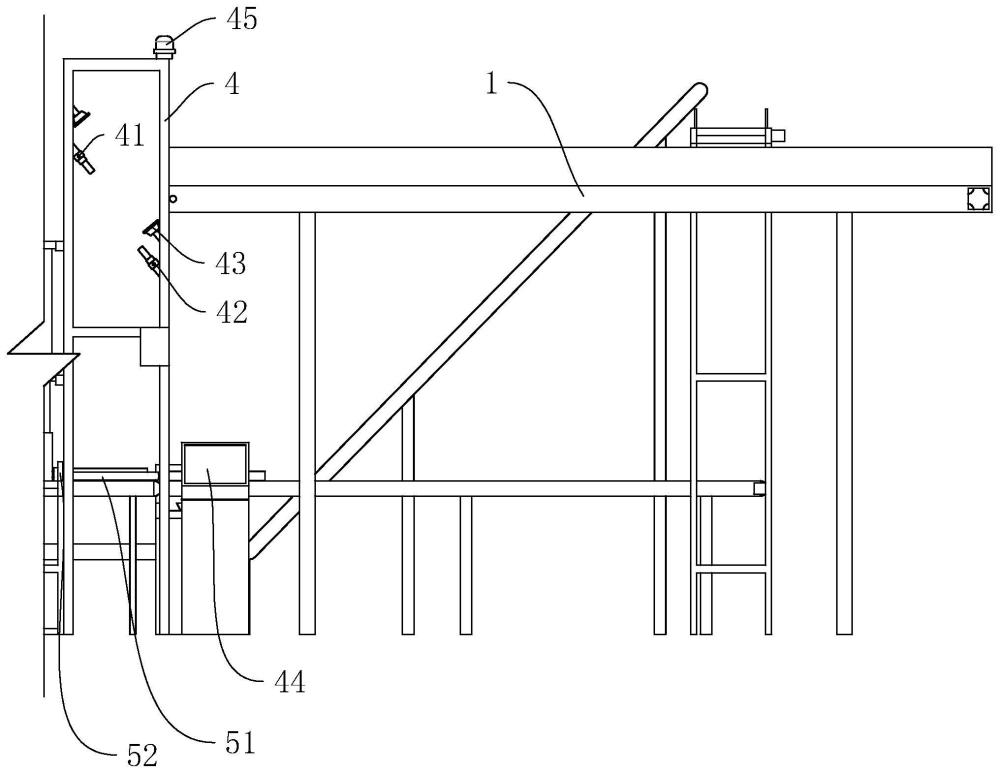

2、本技术提供的一种基于高光谱检测的杂物在线分类识别与分拣装置采用如下的技术方案:

3、一种基于高光谱检测的杂物在线分类识别与分拣装置,包括高光谱相机、工业相机、工控机和分流单元,所述高光谱相机和所述工业相机相对设置,成品片烟流从输送带抛洒出并从所述高光谱相机和所述工业相机之间的经过,所述高光谱相机和所述工业相机的一侧均设置有照射光源,所述光谱相机拍摄成品片烟流的多波段图像并提供光谱数据,所述工业相机拍摄成品片烟流高清图像,所述工控机对多波段图像、光谱数据和片烟流高清图像处理分析,检测非烟物质是否存在,将杂物的光谱数据与不同物质的光谱图进行比较并得出杂物的种类,所述分流单元将检测有杂物的成品片烟箱进行分流分拣。

4、通过采用上述技术方案,同时对片烟流的上部和下部进行图像捕捉,照射光源为高光谱相机和工业相机提供照明,确保拍摄到的图像清晰可见,利用图像和光谱结合,工控机对杂物形状、颜色分析,将杂物光谱与不同物质光谱图进行比较,精确识别出杂物的种类,然后再由分流单元将含有杂物的成品片烟箱进行分流,将杂物从成品片烟箱中分拣出来,从而实现对非烟物质的检测并且区别出非烟物质的类型,并且在检测过程中不与成品片烟流接触,降低在检测过程中对烟草品质的影响,同时还可以将含有杂物的成品片烟箱进行分流,提高成品片烟的质量。

5、可选的,还包括第一传送带,所述第一传送带排列有若干用于装成品片烟的箱体,分流单元包括分流传送带、转运组件、第一分拣组件、第二分拣组件和回掺组件;

6、所述转运组件用于将含有杂物的成品片烟箱体转运至所述分流传送带;

7、所述分流传送带将含有杂物的成品片烟箱体转运至所述第一分拣组件、第二分拣组件和回掺组件处;

8、所述第一分拣组件用于分拣出成品片烟中的金属类杂质;

9、所述第二分拣组件用于分拣出成品片烟中的纺织类和皮质类杂质;

10、所述回掺组件用于将分拣完成的成品片烟重新回掺入成品片烟流重新抛洒检测。

11、通过采用上述技术方案,当检测到成品片烟流中含有杂质时,暂停成品片烟的抛洒;

12、接着转运组件将装有杂物的成品片烟箱转运至分流传送带,根据识别出来的杂物种类,分流传送带将该箱体运送到第一分拣组件或第二分拣组件进行分拣;

13、分拣完成后,再将该箱体内的成品片烟重新回掺入待抛洒的成品片烟内,重新进行成品片烟抛洒、检测和装箱,从而实现对不同杂质进行准确分拣。

14、可选的,所述第一分拣组件包括第一架体,所述第一架体滑动连接有第一升降座,所述第一架体上设置有用于控制所述第一升降座进行升降的第一伺服件,所述第一升降座朝向所述分流传送带的一侧设置有第一移动板,所述第一移动板沿着所述分流传送带的宽度方向移动,所述第一升降座上设置有用于带动所述第一移动板移动的第二伺服件;

15、所述第一移动板朝向所述分流传送带的一侧设置有导向杆和滑杆,所述滑杆一端套设在所述导向杆上并且二者相垂直,所述第一移动板设置有第一电机,所述第一电机连接有转动块,所述转动块内穿设有连动杆,所述连动杆套设有弹簧,所述弹簧一端固定在所述连动杆上,另一端与所述转动块固定,所述连动杆与所述弹簧固定的一端铰接有滑块,所述滑块套设在所述滑杆上,所述滑块上设置有电磁铁,所述第一安装架的一侧设置有第一杂物箱;

16、在所述转动块转动过程中,所述滑块的运动轨迹为正方形运动轨迹。

17、通过采用上述技术方案,当检测到的杂质为螺丝螺帽、钥匙等金属物件时,分流传送带将箱体转运至第一架体的正下方,然后系统根据箱体装满成品片烟所需要的总时间以及当前箱体已进行成品片烟装箱的时间,计算出当前箱体已经装载的成品片烟厚度,得出杂物所在箱体内的深度范围;

18、然后第一伺服件带动第一升降座下降入箱体内,根据杂物在箱体内的深度范围,使电磁铁准确伸入含有杂物的成品片烟层内,接着将电磁铁通电并启动第一电机,第一电机带动转动块,转动块带动连动杆转动并沿着转动块的长度方向移动,转动块带动滑块在滑杆上移动,并且滑杆沿着导向杆移动,从而实现滑块的运动轨迹为正方形运动轨迹,从而使电磁铁能在成品片烟内移动并将与之相靠近的金属杂质进行吸附;

19、金属杂物吸附完成后,将第一升降座复位,然后启动第二伺服件,第二伺服件带动第一移动板移动,使电磁铁移动至第一杂物箱上方,然后电磁铁断电,杂物掉入第一杂物箱内方便后期统一处理,实现了可以准确将金属杂质从箱体内分拣出来的作用。

20、可选的,所述第二分拣组件包括第二架体,所述第二架体滑动连接有第二升降座,所述第二架体上设置有用于控制所述第二升降座进行升降的第三伺服件,所述第二升降座朝向所述分流传送带的一侧设置有第二移动板,所述第二移动板沿着所述分流传送带的宽度方向移动,所述第二升降座上设置有用于带动所述第二移动板移动的第四伺服件,所述第二安装架的一侧设置有第二杂物箱;

21、所述第二移动板的两侧均安装有插入架,两个所述插入架相对的一侧均设置有第一气缸,所述第一气缸连接有夹板,所述夹板内嵌有震动模块。

22、通过采用上述技术方案,当检测到的杂质为纺织手套等纺织物,输送带皮条等皮制,以及浸润的片烟时,分流传送带将箱体转运至第二架体的正下方,然后系统计算出杂物所在箱体内的深度范围;

23、然后第三伺服件带动第二升降座下降,根据杂物在箱体内的深度范围,使夹板准确伸入含有杂物的成品片烟层内,然后启动第一气缸,插入架两侧的夹板相互靠近并夹紧住杂物,然后第二升降座缓慢上升,同时启动震动模块带动夹板震动;

24、由于一般纺织类和皮制品杂物的厚度均大于成品片烟的厚度,所以夹住杂物后,夹板在震动时成品片烟会从夹板上、两个夹板之间的缝隙间掉落,从而可以实现将杂物与成品片烟分离;

25、夹板夹住杂物后,持续施加一定的夹持力,由于成品片烟为脆性大,从而可以将夹板之间的多个成品片烟堆叠形成成品片烟层进行夹断,减少夹板将成品片烟带出的情况;

26、同理,浸润片烟的脆性小于正常成品片烟的脆性,因此两个夹板用合适的夹紧力可以夹紧浸润片烟时将成品片烟夹断,再配合夹板震动使成品片烟回落入箱体内,实现将浸润片烟从成品片烟中分离;

27、杂物抓取完成后,第二升降座复位,启动第四伺服驱动组件,第二移动板往靠近第二杂物箱的方向移动,然后两个夹板相互远离,杂物掉入第二杂物箱内供后期统一处理。

28、可选的,所述插入架的均设置有伸缩杆,所述伸缩杆与所述夹板连接,所述夹板设置有两组,其中一组所述夹板位于另一组所述夹板的上方,每组夹板的个数为两个,两个所述夹板分别位于所述插入架的一侧并相对应。

29、通过采用上述技术方案,伸缩杆可以使夹板稳定移动,两层夹板的设置可以带来如下:

30、1.对杂物进行更稳定的夹持,减少夹板在震动过程中杂物脱落的情况;

31、2.尽量剪碎更多对成品片烟,减少成品片烟被带出箱体的数量;

32、第三、若杂物中同时含有皮制品和纺织品,考虑到皮制品和纺织品的厚度不同,一组夹板存在无法同时夹持紧两种不同类型不同厚度杂物的情况,通过两组夹板同时夹持可以对提高同时对不同类型不同厚度杂物的夹紧度,从而使提高分拣效果。

33、可选的,所述转运组件包括第二气缸,所述第二气缸设置在所述第一传送带远离所述分流传送带的一侧,并且所述第二气缸位于成品片烟流的下方,所述第二气缸连接有第一推板,所述分流传送带正对所述第一推板的一段与所述第一传送带的侧面拼接。

34、通过采用上述技术方案,第二气缸带动第一推板移动,第一推板推动装载杂物的箱体至分流传送带上,实现箱体的分流。

35、可选的,所述回掺组件包括第三气缸,所述第三气缸设置在所述分流传送带的一侧,所述第三气缸连接有第二推板,所述分流传送带的一侧设置有滑轨,所述滑轨滑动连接有滑座,所述滑轨内设置有第四气缸,所述第四气缸与所述滑座连接,所述滑座转动连接有连接轴,所述连接轴一端固定有翻转板,所述连接轴另一端固定有齿轮,所述翻转板至少设置有两个第五气缸,两个所述第五气缸相对设置,所述第五气缸连接有夹持板,所述翻转板与所述分流传送带的侧边衔接,所述滑轨沿着其长度方向设置有齿条段,所述齿条段与所述齿轮啮合,所述滑轨远离所述第三气缸的一端设置有第二传送带,所述第二传送带的输出端与输送带一侧衔接,所述滑轨背离分流传送带的一侧设置第六气缸,所述第六气缸连接有第三推板,所述第三推板与所述第二推板相对设置。

36、通过采用上述技术方案,当杂物分拣完成后,分流传送带将箱体运输至与第二推板正对的位置,然后第三气缸带动第二推板移动,第二推板将箱体推至翻转板上,然后启动第五气缸,第五气缸带动夹持板移动并夹紧箱体,然后启动第四气缸,第四气缸带动滑座移动,滑座带动齿轮经过齿条段,连接轴转动180度,从而使翻转板转动180度后将成品片烟倒至第二传送带上,第二传送带在将成品片烟运输回输送带内回掺重新进行抛洒;

37、然后滑座复位,此时箱体对准第三推板,启动第六气缸,第六气缸带动第三推板移动,第三推板将箱体推回分流传送带,最后分流传送带将空箱回流至第一传送带上等待重新装箱。

38、可选的,还包括报警模块和声光报警器,当所述工控机识别出烟片中的异物时,所述报警模块会接收到相应的警报信号并触发所述声光报警器,成品片烟流停止抛洒装箱,所述分流单元启动开始分拣。

39、本技术提供的一种基于高光谱检测的杂物在线分类识别与分拣方法采用如下的技术方案:

40、一种基于高光谱检测的杂物在线分类识别与分拣方法,应用上述的基于高光谱检测的杂物在线分类识别与分拣装置进行实现,包括以下步骤:

41、s1、对成品片烟进行图像采集;

42、s2、对采集的图像进行处理与识别;

43、s3、若检测出异物,则暂停成品片烟输送,并将装含有杂质的成品片烟箱分离;

44、s4、根据识别的杂质种类,选择合适的方式进行分拣;

45、s5、将分拣完成的成品片烟从烟箱倒出并回掺入片烟流。

46、可选的,在步骤s2中,包括以下步骤:

47、s2.1、图像预处理:利用savitzky-golay 平滑滤波算法消除光谱数据中的噪声,利用多元散射校正算法消除样品不均匀所产生的散射现象,提高光谱信息信噪比,以及对图像进行滤波和对比度增强;

48、s2.2、特征提取:利用空间卷积网络提取空间信息,将空间信息输入到光谱卷积网络,提取光谱信息;

49、利用递归神经网络处理时间序列数据,捕捉到数据中出现的时间相关性;

50、利用时-空-谱transformer网络利用先前的空间信息和光谱信息,对整个光谱流数据进行深入分析和建模,得到色彩空间统计特征;

51、s2.3、分类器判断:将提取出的色彩空间统计特征输入到支持向量机中,进行非烟物质的检测和判断;

52、s2.4、数据融合:通过数据融合技术,将多个分类器的检测结果进行综合分析和判断,获得更准确、可靠的异物检测结果;

53、s2.5、输出二维标记图像。

54、通过采用上述技术方案,结合高光谱成像技术和深度学习算法,实现了对成品片烟装箱前的非烟物质进行自动、准确、高效的检测和处理,不仅可以提高检测的效率和准确性,还可以降低人工成本和提高生产效率。

55、综上所述,本技术包括以下至少一种有益技术效果:

56、1.同时对片烟流的上部和下部进行图像捕捉,照射光源为高光谱相机和工业相机提供照明,确保拍摄到的图像清晰可见,利用图像和光谱结合,工控机对杂物形状、颜色分析,将杂物光谱与不同物质光谱图进行比较,精确识别出杂物的种类,然后再由分流单元将含有杂物的成品片烟箱进行分流,将杂物从成品片烟箱中分拣出来,从而实现对非烟物质的检测并且区别出非烟物质的类型,并且在检测过程中不与成品片烟流接触,降低在检测过程中对烟草品质的影响,同时还可以将含有杂物的成品片烟箱进行分流,提高成品片烟的质量;

57、2.通过及时分流含有杂物的烟包,避免了异物进入成品片烟中,提高了生产效率和产品质量。

58、3.降低人工成本:自动化的报警和分流处理减少了人工干预和操作成本,提高了生产过程的自动化程度。

59、4.增强产品质量:通过精确的分流处理和及时的报警响应,降低了产品中异物的可能性,从而增强了产品的质量。

60、5.结合高光谱成像技术和深度学习算法,实现了对成品片烟装箱前的非烟物质进行自动、准确、高效的检测和处理,不仅可以提高检测的效率和准确性,还可以降低人工成本和提高生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240725/134140.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表