一种用于爆破CO消除的消除薄片、消除系统及消除方法

- 国知局

- 2024-07-29 11:43:37

本发明属于有毒气体净化,具体涉及一种用于爆破co消除的消除薄片、消除系统及消除方法。

背景技术:

1、爆破作业是目前隧道掘进的主要方式之一,然而炸药爆炸会产生大量有毒有害的气体,这严重影响了工人的生命健康安全,制约了相关企业的安全生产作业。现阶段的爆破作业主要采用乳化炸药,由于乳化炸药属于负氧平衡炸药,其在爆破作业过程中产生的毒害气体主要以co为主,co是一种无色无味的有毒气体,其毒性很强,主要是由于其对血红蛋白具有较高的亲和力,导致血红蛋白竞争氧而引起组织的低氧。当作业人员意外接触时会发生中毒的情况,co中毒临床表现主要包括头痛、头晕、疲劳、恶心/呕吐、精神状态改变、胸痛、气短和意识丧失等状况,严重的甚至会发生死亡的情况。而目前隧道掘进爆破作业过程中主要还是采用局部通风的方式来对产生的毒害气体进行稀释,以降低局部的co浓度,该种方式的效果有限,同时,由于风筒出口距离工作面较近,爆炸碎石极易击歪风筒出口,甚至会压住风筒,从而较大程度上影响了隧道狭窄空间内co的稀释效果,这就会导致局部co浓度过高,诱发人员co中毒事故的发生。因此,亟需提供一种能主动吸入爆破作业后含co风流,并实现co消除的低阻系统及方法,以实现爆破作业co高效消除。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种用于爆破co消除的消除薄片、消除系统及消除方法,该消除薄片结构简单,制作成本低,co消除效果理想,且co消除效率高,同时,其可多次重复利用,可满足多场景爆破作业co的快速高效消除需求;该系统结构合理,其能主动吸入爆破作业后的含co风流,并能控制进入到消除箱体中风流的流量,能实现对co高效的消除作业,同时,其消除效果理想,且可多次重复进行,有利于大面积推广应用;该方法实施步骤简单,可操作性强,同时,其自动化程度高,经济效益好,其能结合隧道爆破作业环境条件便捷地调节作业位置,同时,能通过主动吸入风流的作业方式结合低风阻的结构设计来提高co的消除效率,再者,其能利用梯度互通式结构来提高co消除效果及热再生效果。

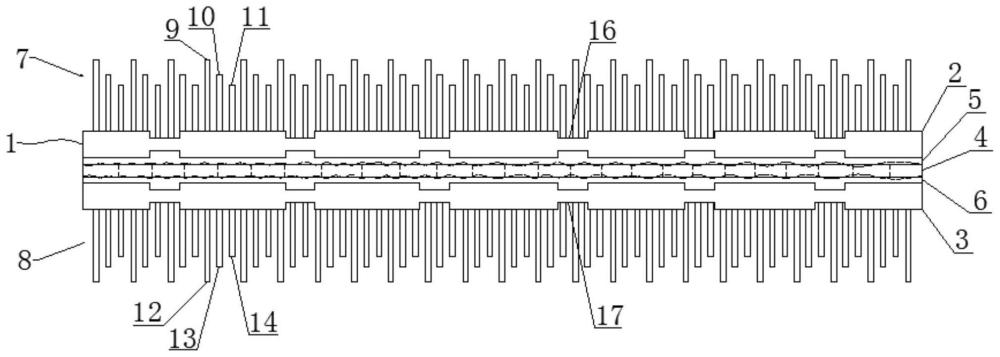

2、为了实现上述目的,本发明提供一种用于爆破co消除的消除薄片,所述消除薄片包括第一金属支撑板和第二金属支撑板;

3、所述消除薄片还包括加热网层、第一co消除组件和第二co消除组件;

4、所述第一金属支撑板和第二金属支撑板上下相对地分布;

5、所述加热网层设置于第一金属支撑板和第二金属支撑板之间,且其上表面通过第一粘附层与第一金属支撑板的下表面贴合地粘接,其下表面通过第二粘附层与第二金属支撑板的上表面贴合地粘接;

6、所述第一co消除组件由沿前后方向均匀固定连接在第一金属支撑板上表面上的多个co消除单元一组成,每个co消除单元一由从前到后依次分布的高帮co消除片一、中帮co消除片一和低帮co消除片一组成;

7、所述第二co消除组件由沿前后方向均匀固定连接在第二金属支撑板下表面上的多个co消除单元二组成,每个co消除单元二由从前到后依次分布的高帮co消除片二、中帮co消除片二和低帮co消除片二组成;多个co消除单元一与多个co消除单元二相对应地设置,且在相对应的co消除单元一与co消除单元二中,高帮co消除片一和高帮co消除片二相对应、中帮co消除片一和中帮co消除片二相对应、低帮co消除片一和低帮co消除片二相对应。

8、本发明中,在加热网层的上下表面粘结第一金属支撑板和第二金属支撑板,并在第一金属支撑板上设置多个co消除单元一,在第二金属支撑板上设置多个co消除单元二,这样,能通过加热网层实现对消除薄片的原位加热,进而有利于co消除组件消除性能的快速再生,能使消除薄片多次重复地进行利用,从而能充分提高消除薄片在爆破作业巷道中的使用寿命。使co消除单元一由依次分布的高帮co消除片一、中帮co消除片一和低帮co消除片一组成,并使co消除单元二由依次分布的高帮co消除片二、中帮co消除片二和低帮co消除片二组成,可以在竖向布置多个消除薄片时,能于相邻两个消除薄片中第二co消除组件和第一co消除组件之间形成梯度互通结构,可以有效改变相邻消除薄片之间气流的运动状态,既能在高帮co消除片二和高帮co消除片一之间形成小间隙侧向通道,在中帮co消除片二和中帮co消除片一之间形成中间隙侧向通道,在低帮co消除片二和低帮co消除片一之间形成大间隙侧向通道,进而能使得气流在中间隙侧向通道及大间隙侧向通道中具有多种运动状态,使得co消除组件具有了较好的传质通道,显著地加强了co消除箱体内部的传质,从而可以显著提高co消除效果和消除效率。该消除薄片结构简单,制作成本低,co消除效果理想,且co消除效率高,同时,其可多次重复利用,可满足多场景爆破作业co的快速高效消除需求。

9、进一步,为了能方便快速地制成co消除组件,同时,为了降低制造成本,所述第一co消除组件通过3d打印的方式形成于第一金属支撑板的上表面上;所述第二co消除组件通过3d打印的方式形成于第二金属支撑板的下表面上。

10、进一步,为了能确保消除薄片的各个部分能够自热均匀,所述加热网层为由沿前后方向均匀分布的多根条状加热条和沿左右方向均匀分布的多根条状加热条相互固定连接形成的网片。这样,能实现加热网格内部热量的均匀分布,进而能达到均匀加热的效果。

11、进一步,为了使金属支撑板的一个表面能够更好地附上粘附层,同时,为了在金属支撑板的另一个表面上能够打印上co消除片,所述第一金属支撑板在其上表面和下表面上沿前后方向均匀地开设有多对条形刮槽一;所述第二金属支撑板在其上表面和下表面上沿前后方向均匀地开设有多对条形刮槽二。

12、本发明还提供了一种用于爆破co消除的消除系统,包括co消除装置,所述co消除装置包括消除薄片、压气装置、箱式风道和co传感器;

13、所述co消除装置还包括消除箱体和防爆接线盒,所述消除箱体的左右两端相对开口形成进风口和出风口,其内部于高度方向上由上到下均匀地设置有多个支撑单元,每个支撑单元由相对地固定连接在消除箱体前后侧壁上的两组支撑条组成,每组支撑条由上下相间隔分布的两个支撑条组成,且两个支撑条之间形成安装滑槽;多个消除薄片的数量与多个支撑单元的数量相同,且每个消除薄片的前后两端插装于对应一个支撑单元中形成的两个安装滑槽中,相邻两个消除薄片中第二co消除组件和第一co消除组件之间间隔配合,且co消除单元二与co消除单元一一一相对应,并于高帮co消除片二和高帮co消除片一之间形成小间隙侧向通道,于中帮co消除片二和中帮co消除片一之间形成中间隙侧向通道,于低帮co消除片二和低帮co消除片一之间形成大间隙侧向通道;所述防爆接线盒固定安装在消除箱体底部的外侧,且其中的多个电源接口通过多组电源线分别与多个消除薄片中的加热网层连接;

14、所述压气装置设置在co消除装置的左侧,其包括压气箱体、保护隔网、多气体监测仪和动力压风机构;所述压气箱体的左右两端相对开口形成进风口和出风口;所述保护隔网固定封装于压气箱体的进风口处;所述多气体监测仪安装于保护隔网的中心区域;所述动力压风机构设置在压气箱体的内部,其包括固定支架、电动伸缩杆、驱动电机、风机叶轮、伸缩控制模块和旋转控制模块;所述固定支架固定支设在压气箱体的出风口处;所述电动伸缩杆水平地设置在固定支架和保护隔网之间,且位于压气箱体的中心,电动伸缩杆的固定端与固定支架固定连接;所述驱动电机固定连接在电动伸缩杆的伸缩端;所述风机叶轮固定套装在驱动电机输出轴的外部;所述伸缩控制模块和旋转控制模块均安装在固定支架,分别与电动伸缩杆和驱动电机连接;

15、所述箱式风道的左右两端相对开口形成进风口和出风口,箱式风道设置在压气装置和co消除装置之间,其进风口与压气箱体的出风口连接,其出风口与消除箱体的进风口连接;

16、所述co传感器安装在箱式风道的内部。

17、本发明中,利用竖向上分布的多个支撑单元将多个消除薄片安装于消除箱体内部,可以在相邻两个消除薄片之间相对应的co消除单元二与co消除单元一所在区域,于高帮co消除片二和高帮co消除片一之间形成小间隙侧向通道,于中帮co消除片二和中帮co消除片一之间形成中间隙侧向通道,于低帮co消除片二和低帮co消除片一之间形成大间隙侧向通道,这样,便能利用相邻的两个小间隙侧向通道的侧向限流作用,将通过的部分风流限流在相邻两个小间隙侧向通道之间的局部区域中,同时,利用该局部区域内的中间隙侧向通道和大间隙侧向通道扰乱风流,使气流在局部区域中频繁地与各个消除片的各个部分进行碰撞,进而能充分利用各个co消除片实现风流中co的高效转化,达到高效消除co的效果。使多个消除薄片前后方向地布置,可以使各个消除片的长度方向沿左右方向延伸,进而能在co消除过程中有效降低风阻,有利用提高co的消除效率。由于每个消除薄片的中心位置均安装有加热网片,由此,将多个消除薄片接入防爆加线盒,便可以通过防爆接线盒来控制多个加热网片进行加热作业,进而能对消除薄片进行原位自加热,有利于在消除薄片使用一段时间后进行消除性能的快速恢复。将保护隔网固定封装于压气箱体的进风口处,一方面能避免大颗粒物质进入到压气箱体内部,进而能避免大颗粒物损伤压风动力机构及消除薄片的情况发生,有效保护了压气箱体及消除箱体内部的部件,另一方面能在一定程度上过滤掉部分粉尘,有利于提高co的消除效果及消除效率。在压气箱体的中心设置电动伸缩杆,并将驱动电机安装在电动伸缩杆上,可以便于通过电动伸缩杆的伸缩动作来调整风机叶片与保护隔网之间的距离,这样,有利于调整进入到箱式风道中风流的流量;同时,还能配合对驱动电机转速的调节来更精细地对进入到箱式风道中风流的流量进行控制,由此,可以控制进入到消除箱体中风流的co浓度,使进入到消除箱体中风流的co浓度处于co消除装置的消除能力范围内,有效确保了co的消除效果。在保护隔网上安装多气体监测仪,可以便于实时采集巷道环境中的co浓度信号一、ch4浓度信号、no浓度信号、no2浓度信号,进而能实时获得co浓度数据一、ch4浓度数据、no浓度数据、no2浓度据,这样,不仅能在ch4浓度数据或no浓度数据或no2浓度据超过对应的浓度阈值时控制与其连接的报警器进行声光报警,以及时提醒相关人员及时采用应对措施,还能便于根据co浓度数据一对驱动电机的转速进行时初次调整。在箱式风道中安装co传感器,可以便于实时采集箱式风道中风流的co浓度信号二,进而能实时获得co浓度数据二,这样,能根据co浓度数据二对电动伸缩杆的伸缩动作进行控制,同时,能进一步对驱动电机的转速进行二次调节,这样便能通过动态控制的方式对进入消除箱体中的风流流量进行控制,进而能控制进入消除箱体风流中co的浓度进行控制,以使进入消除箱体风流中co的浓度处于co消除装置的消除能力范围内,由此充分确保了co的消除效果。该系统结构合理,其能主动吸入爆破作业后的含co风流,并能控制进入到消除箱体中风流的流量,能实现对co高效的消除作业,同时,其消除效果理想,且可多次重复进行,有利于大面积推广应用。

18、进一步,为了方便将消除系统悬挂于巷道中,同时,为了方便于巷道宽度方向和高度方向上进行作业位置的便捷调整,还包括悬挂机构;

19、所述消除箱体的顶部固定连接有连接端块;

20、所述悬挂机构包括立梁、升降组件、支撑横梁和滑动承载块;一对立梁前后相对地固定支设在巷道宽度方向的两侧,且一对立梁的上部相对地开设有前后方向贯通的一对竖向滑槽;一对升降组件对应地设置在一对竖向滑槽中,所述升降组件包括上轴承座、下轴承座、丝杆、升降电机和竖向滑块;所述上轴承座和下轴承座上下相对地安装在对应竖向滑槽的顶端和底部;所述丝杆设置在对应竖向滑槽的中心,且其上端通过上轴承可转动地插装于上轴承座中,其下端通过下轴承可转动地插装于下轴承座中;所述升降电机固定安装在竖向滑槽的底部,且其输出轴与丝杆的下端固定连接;所述竖向滑块的尺寸与竖向滑槽的尺寸相适配,其中心开设有与丝杆相适配的螺纹孔;竖向滑块竖向可滑动地插装于竖向滑槽中,且通过螺纹孔套装于丝杆的外部;

21、所述支撑横梁水平地设置,其两端分别与两个长降组件中的两个竖向滑块相靠近的一端固定连接;支撑横梁的上端固定安装有横向滑轨;所述滑动承载块通过其中心的横向滑槽相间隔地套设在支撑横梁的外部,且其上端与横向滑轨滑动连接;滑动承载块的下端通过连接梁与消除箱体顶部的连接端块固定连接。

22、进一步,为了避免消除箱体内部温度的散失,以确保加热效率,所述消除箱体的外表面覆盖有隔热保温层;为了确保巷道中的安全作业,所述压气箱体的外表面覆盖有防爆隔层。

23、进一步,为了便于实现自动化的控制过程,还包括控制器;所述控制器的输入端分别与多气体监测仪和co传感器连接,控制器的输出端分别与防爆接线盒、伸缩控制模块和旋转控制模块连接。

24、本发明中,所述模组由多组消除薄片组成,能够实现低阻高效消除巷道中co,同时消除薄片co消除层具备梯度互通结构,能够快速消除经过薄片表面的风流中的co,再通过加热网层能实现消除薄片的原位热再生,有效提高整体模组在爆破作业巷道中的使用寿命,满足多场景爆破作业一氧化碳快速高效消除。

25、本发明还提供了一种用于爆破co消除的消除方法,采用如一种用于爆破co消除的消除系统,其特征在于,包括如下步骤:

26、步骤一:安装用于爆破co消除的消除系统;

27、s11:将多个消除薄片通过多个支撑单元安装在消除箱体的内部,并利用多组电源线将多个消除薄片接入防爆接线盒;

28、s12:利用固定支架将电动伸缩杆固定支设在压气箱体的中心,并于电动伸缩杆的左端装配驱动电机,于驱动电机的输出轴上装配风机叶轮;将保护隔网封装于压气箱体的进风口处,并于保护隔网的左端安装多气体监测仪;

29、s13:将co传感器安装于箱式风道的内部,并利用箱式风道将压气箱体与消除箱体固定连接在一起,形成消除模组;

30、s14:对电动伸缩杆、驱动电机、多气体监测仪、co传感器和升降组件进行调试作业;

31、s15:在距离爆破工作面100m的位置相对地支设一对立梁,并将一对升降组件装配于一对竖向滑槽中;将滑动承载块滑动地装配在支撑横梁上,再将支撑横梁的两端与两个升降组件中的两个竖向滑块固定连接;将消除模组平稳地吊起,并利用连接梁将消除模组顶部的连接端块固定连接在滑动承载块的下端;

32、步骤二:调整作业位置;

33、s21:根据巷道的环境情况,并结合co消除装置的消除能力,确定出作业高度;

34、s22:驱动两个升降组件同步动作,利用两个升降电机同步驱动两个丝杆转动,进而使两个竖向滑块平稳地带动支撑横梁水平地移动到预定高度,以使co消除装置到达预定作业高度;

35、步骤三:爆破作业co的消除作业;

36、s31:利用控制器向伸缩控制模块发出控制信号,使电动伸缩杆伸出或缩回设定长度,以带动风机叶轮到达预定位置;利用控制器向旋转控制模块发出控制信号,使驱动电机驱动风机叶轮匀速转动,将前方的风流平稳地引入到压气箱体中,并通过箱式风道输送至消除箱体中,以便于利用多个消除薄片对风流中的co进行消除作业;

37、该过程中,利用多气体监测仪实时采集巷道风流中的co浓度信号一、ch4浓度信号、no浓度信号、no2浓度信号,并发送至控制器,利用co传感器实时采集箱式风道风流中的co浓度信号二,控制器根据所接收到的浓度信号分别获得co浓度数据一、ch4浓度数据、no浓度数据、no2浓度据和co浓度数据二,并在ch4浓度数据或no浓度数据或no2浓度据超过对应的浓度阈值时控制与其连接的报警器进行声光报警,同时,控制器根据co浓度数据一和co浓度数据二对进入co消除装置的co浓度进行动态控制;

38、其中,动态控制过程如下:控制器根据co浓度数据一对驱动电机的转速进行初次调整,根据co浓度数据二对电动伸缩杆的伸缩动作进行控制,以将风机叶片调整到预定位置,同时,控制器根据co浓度数据二对驱动电机的转速进行二次调节,直至co浓度数据二位于co消除装置的消除能力范围内;

39、s32:对于进入co消除装置中的风流,利用相邻的两个小间隙侧向通道的侧向限流作用,将部分风流限流在相邻两个小间隙侧向通道之间的局部区域中,同时,利用该局部区域内的中间隙侧向通道和大间隙侧向通道扰乱风流,使气流在局部区域中频繁地与各个消除片进行碰撞,进而利用各个co消除片实现风流中co的高效转化,达到高效消除co的效果;

40、在co消除作业未结束,且已持续co消除作业设定时间时执行步骤四;

41、步骤四:消除性能循环再生;

42、通过控制器控制驱动电机停止工作,同时,控制防爆接线盒对多个消除薄片进行供电,以利用加热网层对消除薄片进行原位自加热,使co消除片表面吸附的杂质脱附;控制驱动电机低速运行,利用微负压状态吸入微风气流,通过微风气流带走脱附同的杂质,实现消除薄片上各个co消除片活性的恢复,持续该过程设定时间后重新执行步骤三。

43、本发明中,利用两个升降组件的同步动作来调节消除系统在巷道中的高度,可以根据不同工况来灵活地调节作业位置,极大地提高了该方法的适用性。在消除作业过程中,同步对巷道风流中的co浓度信号一、ch4浓度信号、no浓度信号、no2浓度信号进行监测,可以便于获知巷道中有毒有害气体的情况,进而可以采用不同的应对措施,同时,可以根据巷道风流中co的浓度来调节驱动电机的转速,进而能对进入到消除箱体中的风流流量进行调节。利用位于压气箱体和消除箱体之间的co传感器来对进入消除箱体前风流中的co浓度信号二进行实时监测,有利于根据co浓度信号二来对电动伸缩杆的伸缩长度进行调节,同时,能进一步调节驱动电机的转速,由此能通过动态的方式来对进入消除箱体中风流的流量进行调节,从而能确保进入消除箱体中风流的co浓度范围位于co消除装置的处理能力范围内,由此,能确保对co的消除效果。对进入至消除箱体中的风流,利用小间隙侧向通道、中间隙侧向通道和大间隙侧向通道的梯度互通式结构来扰乱风流,不仅可以有效减小风流通过的阻力,而且还可以使气流在局部区域中能频繁地与各外消除片进行充分地碰撞,显著地加强了co消除区域的传质,进一步提升co消除效果,也能在一定程度上增强热再生效果,实现了活性高效再生。在作业设定时间后,通过加热网层对消除薄片进行原位自加热,能使co消除装置可重复多次地进行使用,同时,有利于确保co的消除效果。

44、该方法实施步骤简单,可操作性强,同时,其自动化程度高,经济效益好,其能结合隧道爆破作业环境条件便捷地调节作业位置,同时,能通过主动吸入风流的作业方式结合低风阻的结构设计来提高co的消除效率,再者,其能利用梯度互通式结构来提高co消除效果及热再生效果,进而具有广泛的应用前景,能满足大部分典型爆破作业场景使用。

45、进一步,为了获得消除效率高、消除效果理想,且可重复多次使用的消除薄片,在步骤一中的消除薄片的制作方法如下:

46、a1:制备金属支撑板;利用金属不锈钢材料制成尺寸相同的第一金属支撑板和第二金属支撑板,其中,第一金属支撑板和第二金属支撑板的厚度范围均为0.7~2mm;

47、a2:金属支撑板的处理;先利用酸性溶液对第一金属支撑板和第二金属支撑板的表面进行粗糙化处理,酸性处理时间为1~2h,再对第一金属支撑板和第二金属支撑板进行干燥处理,干燥处理时间为1~2h;

48、a3:粘性混合物配制及喷涂;先按重量份比例将导热胶状物20~50份、阻燃剂5~15份、增稠剂10~20份、粘结剂15~45份进行混合,并在室温下搅拌0.25~1h形成粘性混合物;再将粘性混合物充填至喷涂设备中,并利用喷涂设备将粘性混合物分别喷涂到第一金属支撑板和第二金属支撑板上以形成第一粘附层和第二粘附层,其中,第一粘附层和第二粘附层的厚度范围均为0.05~0.15mm;

49、a4:薄片金属结构成型;先利用前后方向均匀分布的多根条状加热条和沿左右方向均匀分布的多根条状加热条相互固定连接形成的加热网层;再将加热网层贴合地粘结于第一粘附层和第二粘附层之间,形成薄片金属主体结构;

50、a5:co消除溶胶的配制;先按重量份比例将co消除剂60~70份、分散剂2~5份、表面活性剂5~10份、溶剂15~25份、粘度调节材料5~8份进行混合,并进行充分搅拌形成co消除溶液;再将co消除溶液装入3d打印设备中;

51、a6:3d打印及烘干;通过3d打印设备的喷射口在第一金属支撑板上依次打印多个co消除单元一,并使每个co消除单元一由依次分布的高帮co消除片一、中帮co消除片一和低帮co消除片一组成,通过3d打印设备的喷射口在第二金属支撑板上依次打印多个co消除单元二,并使每个co消除单元二由依次分布的高帮co消除片二、中帮co消除片二和低帮co消除片二组成;利用烘干设备将打印完成的消除薄片逐次烘干,烘干温度为40~70℃,烘干时间为12~16h。

52、该方案提出了3d原位打印co消除层的方法,通过将自行调制的co消除溶胶来装入3d打印设备中打印co消除片,能快速高效地在金属支撑板上形成co消除组件,同时,这种方式所形成的消除流道风阻低,有利于实现co消除作业的高效进行。该方法结合3d打印技术实现了低阻co消除薄片的设计,可实现隧道掘进爆破作业co毒害气态产物的高效消除作业,有效确保了施工人员生命健康安全。

本文地址:https://www.jishuxx.com/zhuanli/20240725/137487.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表