一种电解槽用电解小室结构及密封垫片的生产工艺的制作方法

- 国知局

- 2024-07-27 11:00:45

本发明涉及电解水制氢领域,具体涉及一种电解槽用电解小室结构及密封垫片的生产工艺。

背景技术:

1、目前常规的碱性电解槽多采用压滤式结构,根据容量的差异由几十至数百个电解小室串联而成,电解小室的性能直接决定压滤式电解槽的性能及成本。目前常用的电解小室结构包括:相互同轴布置的如下部件:两个相互对合的极板件、析氢电极、隔膜、析氧电极、环形的密封垫片,极板件由极框和极板构成,极板密封固定于极框的内圈上,析氢电极和析氧电极上设置有能使碱液通过的孔洞,两个极板件的内端中心上均设置有反应槽,两个极板件对合时,两个反应槽能对拼形成一个电解小室,隔膜、析氢电极、析氧电极、密封垫片均被夹于两个极板件的极框的内端面之间,密封垫片用于对电解小室的四周进行密封以及隔开两个极板件,隔膜用于将电解小室隔成产氧腔室和产氢腔室,析氧电极位于产氧腔室中,析氢电极位于产氢腔室中,密封垫片为平垫片,在极板件上的极框的内端面上设置有由多个环绕极板件的环形槽内外间隔排布而成的密封水线,密封垫片被夹于两个极框上的密封水线之间实现密封,隔膜和一个电极相靠近着被夹于密封垫片和一个极框之间,该极框的内端面上设置有一个用于容纳隔膜的凹槽和一个用于容纳所夹电极的凹槽,另一个电极被夹于密封垫片和另一个极框之间,该极框的内端面上设置有一个用于容纳所夹电极的凹槽,还包括:碱液汇流通道、氧气汇流通道、氢气汇流通道,碱液汇流通道设置于电解小室的下方,并且贯穿两个极框和密封垫片的下部,氧气汇流通道、氢气汇流通道分别设置于电解小室的上方,并且分别贯穿两个极框和密封垫片的上部,在两个极板件的极框的内端面的下部上分别设置有能使其所在侧的腔室与碱液汇流通道相连通的进液流道,产氧腔室所在侧的极板件的极框的内端面上部上设置有能使产氧腔室与氧气汇流通道相连通的出氧流道,产氢腔室所在侧的极板件的极框的内端面上部上设置有能使产氢腔室与氢气汇流通道相连通的出氢流道,各个汇流通道穿过极框所形成的孔道均位于所在极框上的密封水线的内侧。

2、由于碱性电解槽由多个电解小室串联而成,所以相邻电解小室之间共用一块极板件,各个电解小室共用碱液汇流通道、氧气汇流通道、氢气汇流通道。

3、工作时,析氢电极所在侧的极板件接负极,析氧电极所在侧的极板件接正极,碱液汇流通道中的碱液通过进液流道进入电解小室中被电解,碱液被电解后在产氧腔室中产出氧气、在产氢腔室中产出氢气,产氧腔室中的氧气和碱液通过出氧流道进入氧气汇流通道中排出,产氢腔室中的氢气和碱液通过出氢流道进入氢气汇流通道中排出。

4、常用的电解小室结构存在如下缺点:密封水线不仅增加了极框的加工难度和运输成本,还会在密封垫片表面造成损伤,使得密封垫片无法二次利用,损坏的密封垫片部分脱落后可能会混入碱液中,造成流道堵塞,局部超温等现象,从而会影响电解槽的安全运行。为了保证密封性能,密封水线的径向宽度有要求,不能做的很窄,这样使极框的径向宽度需要考虑密封水线的径向宽度而无法做窄,另外,由于极框上需要开设用于容纳隔膜和电极的凹槽,使得极框的厚度无法减少很多,这样使极框又宽又厚又重,大大增加了极板件的重量,不利于电解槽的轻量化和降低成本。

技术实现思路

1、本发明所要解决的技术问题是:将提供一种密封性能好、能降低加工难度和生产成本、能提高电解槽安全性和可靠性的电解槽用电解小室结构及密封垫片的生产工艺。

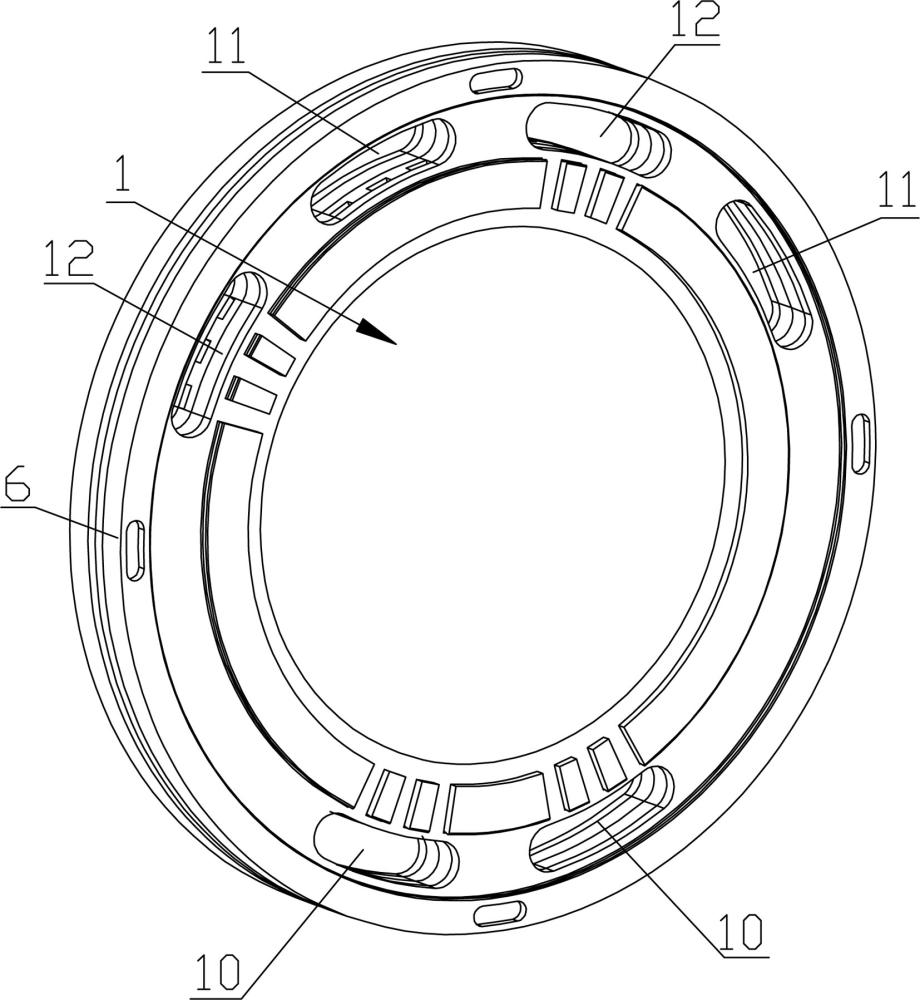

2、为了解决上述问题,本发明所采用的技术方案为:一种电解槽用电解小室结构,包括:相互同轴布置的如下部件:两个相互对合的极板件、析氢电极、隔膜、析氧电极、环形的密封垫片,两个极板件的内端中心上均设置有反应槽,两个极板件对合时,两个反应槽能对拼形成一个电解小室,隔膜、析氢电极、析氧电极、密封垫片均被夹于两个极板件上的极框的内端面之间,隔膜将电解小室隔成产氧腔室和产氢腔室,析氧电极位于产氧腔室中,析氢电极位于产氢腔室中,还包括:碱液汇流通道、氧气汇流通道、氢气汇流通道,碱液汇流通道设置于电解小室的下方,并且贯穿两个极框和密封垫片的下部,氧气汇流通道、氢气汇流通道分别设置于电解小室的上方,并且分别贯穿两个极框和密封垫片的上部,在两个极板件上的极框的内端面的下部上分别设置有能使其所在侧的腔室与碱液汇流通道相连通的进液流道,产氧腔室所在侧的极板件上的极框的内端面上部上设置有能使产氧腔室与氧气汇流通道相连通的出氧流道,产氢腔室所在侧的极板件上的极框的内端面上部上设置有能使产氢腔室与氢气汇流通道相连通的出氢流道,其特征在于:密封垫片设置有两个,两个密封垫片背侧端面相紧贴密封,隔膜被夹于两个密封垫片之间,两个密封垫片的正侧端面分别与其所在侧的极板件的极框的内端面相紧贴密封,析氢电极和析氧电极的外边沿分别被夹于各自所在侧的密封垫片和极框之间,在两个极板件的极框的内端面上分别设置有一个环绕极板件设置的密封环槽,每个极板件的极框上的流道均位于密封环槽的内侧,每个密封垫片的正侧端面上设置有一个环形凸台,每个环形凸台卡入紧贴所在侧极板件上的密封环槽中进行密封,各个汇流通道穿过极框所形成的孔道均位于极框上的密封环槽中,各个汇流通道穿过密封垫片所形成的孔道均位于密封垫片上的环形凸台上,每个密封垫片上的环形凸台上设置有用于避让极框上的流道使流道能与所对应的汇流通道相连通的避让缺口。

3、进一步的,前述的一种电解槽用电解小室结构,其中:在两个极板件的极框的内端面上还分别设置有数个绕着极板件布置且位于密封环槽外侧的限位凹槽,每个密封垫片的正侧端面上设置有数个限位凸台,密封垫片能通过其上的各个限位凸台分别一对一卡入极板件上的各个限位凹槽中而进行定位。

4、进一步的,前述的一种电解槽用电解小室结构,其中:每个密封垫片的正侧端面上设置有一个用于容纳所夹电极的电极凹槽。

5、进一步的,前述的一种电解槽用电解小室结构,其中:每个密封垫片的背侧端面上设置有一个隔膜凹槽,隔膜被夹于两个密封垫片之间时,隔膜会被容纳于两个隔膜凹槽之间。

6、进一步的,前述的一种电解槽用电解小室结构,其中:极板件整体表面镀镍,镍层厚度大于50um。

7、进一步的,前述的一种电解槽用电解小室结构,其中:密封环槽深度为1.5~2mm。

8、进一步的,前述的一种电解槽用电解小室结构,其中:密封环槽的两侧壁相向倾斜布置,并且与密封环槽底面的夹角分别为80°~85°。

9、密封垫片的生产工艺,其特征在于:工艺步骤如下:(1)准备配料,各个配料及各自的质量分数如下:70~75%的固体epdm、5~10%的液体l-epdm、8~10%的碳纤维粉、3~5%的pps塑料、≤3%的硫化剂mos2、≤5%的活性剂zno、≤2%的吸湿剂cao、≤2%的助交联剂taic;(2)模压:将干燥处理后的固体epdm、液体l-epdm、碳纤维粉、pps塑料、活性剂zno及一半的助交联剂taic倒入高速搅拌机混炼8~12min,然后加入吸湿剂cao混炼3~7min,倒入硫化剂mos2、剩余的一半助交联剂taic混炼3~7min,接着将混合料倒入模具中通过压片机加压至45~55mpa,保压5~10min后脱模得到预成型样品;(3)烧结:将预成型样品在室温下放入电阻炉中进行烧结,烧结温度以1.8~2.2℃/min的速度升温至275~285℃后,再以0.8~1.2℃/min的速度升温至310~320℃,保温0.8~1.2h后,再以0.8~1.2℃/min的速度升温至370~380℃,保温1.8~2.2h后,随炉冷却至室温,最后从电阻炉中取出得到密封垫片。

10、进一步的,前述的密封垫片的生产工艺,其中:各个配料及各自的质量分数如下:70%的固体epdm、5%的液体l-epdm、10%的碳纤维粉、3%的pps塑料、3%的硫化剂mos2、5%的活性剂zno、2%的吸湿剂cao、2%的助交联剂taic。

11、进一步的,前述的密封垫片的生产工艺,其中:碳纤维粉的颗粒度为100目;pps塑料的颗粒度为100目;硫化剂mos2的颗粒度为200目。

12、本发明的优点为:所述的电解小室结构取消了极框上的密封水线,显著降低了极框的加工难度和成本,同时避免了密封水线对极框尺寸的影响,并且使密封垫片不会因为与密封水线相配合而损坏,延长了密封垫片的使用寿命,并且使密封垫片能被二次利用;取消密封水线后,为了保证密封性能,在极框上设置了密封环槽,在密封垫片上设置了环形凸台,通过环形凸台卡入密封环槽中对电解小室进行更好的密封,另外,将密封环槽设置于汇流通道穿过区域后能有效缩小极框的径向宽度,从而能显著降低极框的重量;取消了极框上的用于容纳电极或者隔膜的凹槽,使得极框的厚度能减小,然后选择了在密封垫片两侧模压出用于容纳电极的电极凹槽和容纳隔膜的隔膜凹槽,密封垫片上加工电极凹槽和隔膜凹槽的加工难度较低且加工方便成本低,从而能大大降低电解槽的重量和生产成本;由于隔膜能被夹于两个密封垫片之间而与电极相远离,从而能避免隔膜被电极刺穿而导致氢氧侧气液互窜。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116980.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表