一种难熔金属表面硅化物涂层的制备方法

- 国知局

- 2024-07-27 11:05:09

本发明涉及难熔金属性能控制,具体为一种难熔金属表面硅化物涂层的制备方法。

背景技术:

1、难熔金属物化性质相似,以钼及钼合金为例,钼及钼合金具有高熔点,其热导率也较高,钼合金普遍具有较高的力学性能、蠕变抗性以及较好的抗辐照肿胀性等,但钼及钼合金的高温抗氧化性能较差,当温度在400℃时钼合金氧化速率很慢,合金表面生成不易挥发的moo2;当温度在400~750℃氧化增重迅速加快,生成易挥发的moo3;温度高于750℃时,moo3挥发使增重急剧下降,质量损失严重,对其作为耐热结构材料的应用造成限制。

2、因此,在难熔金属表面制备涂层是一种有效提高其抗高温氧化性的方法。涂层种类众多,按成分分为耐热合金涂层、贵金属涂层、氧化涂层、硅化物涂层及铝化物涂层。耐热合金涂层和贵金属涂层应用范围窄,而硅化物涂层具有良好的高温稳定性,使用温度达1600℃。硅化物涂层的制备方法有很多种:包埋渗法、料浆法、涂覆法、化学气相沉积法等。但包埋渗法制备的涂层存在较大的内应力,涂层内往往存在裂纹,不适合大尺寸或复杂结构试样;料浆法存在厚度不均匀的问题;涂覆法结合较差;化学气相沉积虽然制备的涂层致密性好、纯度高、速度可控,但制备完成后冷却过程易形成裂纹。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种难熔金属表面硅化物涂层的制备方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种难熔金属表面硅化物涂层的制备方法,以离子液体作为电解液,以难熔金属作为工作电极,以铂丝作为参比电极,以石墨作为辅助电极,接入源表,控制电解液的温度,电沉积一定时间后在难熔金属表面得到硅化物涂层;所述离子液体中溶解有硅源。

4、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:离子液体为[p14]tfo、[p14]tfsa、[p14]fap、[s2,1,1][tf2n]、[n1114][tnf2]、

5、[bmim][tnf2]中的至少一者,且离子液体的含水量低于10ppm。

6、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:硅源包括sicl4、sihcl3、硅酸盐等。

7、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:离子液体中si4+的浓度为0.1~3mol/l。

8、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:难熔金属为钼及钼合金、铌及铌合金或钨及钨合金。

9、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:难熔金属表面进行抛光,在丙酮中冲洗然后在超声波中用乙醇冲洗后作为工作电极。

10、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:铂丝在氢火焰中清洗以去除有机杂质后作为参比电极。

11、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:源表为电流测量仪。

12、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:电解液的温度为25℃~200℃。

13、作为本发明所述的一种难熔金属表面硅化物涂层的制备方法的优选方案,其中:电沉积的时间为10min~20h。

14、本发明的有益效果如下:

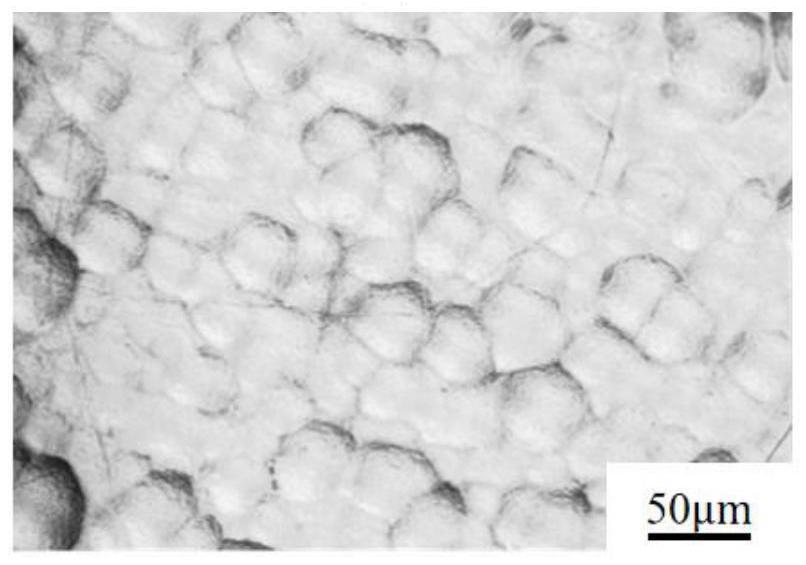

15、本发明提出一种难熔金属表面硅化物涂层的制备方法,采用离子液体溶解硅源作为电解液,难熔金属作为工作电极,铂丝作为参比电极,通过三电极体系,在一定温度下电沉积后在难熔金属表面得到硅化物涂层。作为电解液的离子液体具有电化学窗口宽、稳定性良好和结构性能可调等独特的物理化学性质,可在一定温度下实现在难熔金属表面电沉积硅化物涂层,简单可控、成本低。采用本发明的制备方法在难熔金属表面制备的硅化物涂层在1600℃循环氧化寿命≥30h;表面形成的致密硅化物涂层提高了难熔金属基体的高温抗氧化性能。

技术特征:1.一种难熔金属表面硅化物涂层的制备方法,其特征在于,以离子液体作为电解液,以难熔金属作为工作电极,以铂丝作为参比电极,以石墨作为辅助电极,接入源表,控制电解液的温度,电沉积一定时间后在难熔金属表面得到硅化物涂层;所述离子液体中溶解有硅源;硅化物涂层在1600℃循环氧化寿命≥30h。

2.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,离子液体为[p14]tfo、[p14]tfsa、[p14]fap、[s2,1,1][tf2n]、[n1114][tnf2]、[bmim][tnf2]中的至少一者,且离子液体的含水量低于10ppm。

3.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,硅源包括sicl4、sihcl3、硅酸盐。

4.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,离子液体中si4+的浓度为0.1~3mol/l。

5.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,难熔金属为钼及钼合金、铌及铌合金或钨及钨合金。

6.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,难熔金属表面进行抛光,在丙酮中冲洗然后在超声波中用乙醇冲洗后作为工作电极。

7.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,铂丝在氢火焰中清洗以去除有机杂质后作为参比电极。

8.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,源表为电流测量仪。

9.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,电解液的温度为25℃~200℃。

10.根据权利要求1所述的难熔金属表面硅化物涂层的制备方法,其特征在于,电沉积的时间为10min~20h。

技术总结本发明属于难熔金属性能控制技术领域,具体为一种难熔金属表面硅化物涂层的制备方法,采用离子液体溶解硅源作为电解液,难熔金属作为工作电极,铂丝作为参比电极,通过三电极体系,在一定温度下电沉积后在难熔金属表面得到硅化物涂层。作为电解液的离子液体具有电化学窗口宽、稳定性良好和结构性能可调等独特的物理化学性质,可在一定温度下实现在难熔金属表面电沉积硅化物涂层,简单可控、成本低。采用本发明的制备方法在难熔金属表面制备的硅化物涂层在1600℃循环氧化寿命≥30h;表面形成的致密硅化物涂层提高了难熔金属基体的高温抗氧化性能。技术研发人员:高黎黎,房沛,胡平,王力,赵卫国,邢海瑞,郝轲,龙佳怡受保护的技术使用者:西安建筑科技大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117368.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。