一种OLED显示屏的表面处理工艺的制作方法

- 国知局

- 2024-07-27 11:06:37

本发明涉及oled显示屏表面处理,具体为一种oled显示屏的表面处理工艺。

背景技术:

1、随着显示屏面板的发展,每增加一代,尺寸面积约扩大一倍,玻璃基板面积越大,制造大尺寸面板的生产效率也就越高,同时对于设备的要求也就越高;g8.0高世代oled已经成为继刚性g4.5、g6.0的oled,硅基oled之后,另一个崭新的行业赛道,高世代oled的快速扩张,并将有望带动oled显示屏在国际市场的竞争力;

2、而现有的大多数薄膜微加工方法,却有着一些不足之处,就比如干法蚀刻制程设备一般会使用到上部电极,作为该设备的关键部件,上部电极绝大部分为铝基板材质,其主体上分布着上万个规律排布的工艺气孔,同时设备表面通过阳极氧化工艺生成氧化铝层达到绝缘耐蚀效果;高世代制程使用了更高功率密度的等离子体,但受制于目前阳极氧化本身工艺限制,在高功率密度的等离子体与强腐蚀工艺气体的联合作用下,上部电极很容易出现氧化膜层剥落或击穿从而影响刻蚀良率和上部电极的使用寿命;因此目前的表面处理工艺技术不能满足高世代oled特别是g8.0上部电极工艺需求;

3、所以我们提出了一种oled显示屏的表面处理工艺,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种oled显示屏的表面处理工艺,以解决上述背景技术提出的目前市场上的大多数oled显示屏的薄膜微加工方法在高世代制程使用了更高功率密度的等离子体,但受制于目前阳极氧化本身工艺限制,在高功率密度的等离子体与强腐蚀工艺气体的联合作用下,上部电极很容易出现氧化膜层剥落或击穿从而影响刻蚀良率和上部电极的使用寿命;因此目前的表面处理工艺技术不能满足高世代oled特别是g8.0上部电极工艺需求问题。

2、为实现上述目的,本发明提供如下技术方案:一种oled显示屏的表面处理工艺,包括如下步骤:

3、步骤一:表面研磨

4、对机械加工完毕的上部电极的纯铝表面进行打磨,使用气动抛磨工具以及菜瓜布对表面进行研磨,消除加工痕迹以及明显划伤,使其外观均匀一致,整体粗糙度达到ra1.0~2.0um;

5、步骤二:脱脂清洗

6、上部电极的纯铝表面采用碱性脱脂,使用10%naoh剂在40~45度的条件下,对上部电极进行碱蚀120s,去除品表面的油污及浮动颗粒等,然后使用溢流的去离子水清洗残留的碱液;

7、步骤三:酸出光

8、先用5%hf+20%hno3的混酸对上部电极进行出光处理120s,之后用去离子喷淋表面,纯水漂洗提拉3次,超声波溢流清洗15min,彻底去除表面以及气孔残酸;

9、步骤四:阳极氧化

10、上部电极在喷水洗后放入特定工艺的阳极氧化槽中进行阳极氧化。

11、通过表面研磨、脱脂清洗和酸出光等步骤,使得氧化层阻抗与耐击穿电压高,耐腐蚀性能;且能够使氧化层莫氏硬度高,性质稳定,小孔阳极氧化膜均匀,小孔尖角效应明显改善,并且表面极低的粗糙度水平,降低particle发生概率,使得整体的上部电极能够有效避免高功率密度的等离子体与工艺气体的腐蚀作用,使得在使用过程中能够明显提高上部电极的使用寿命,同时能够提高刻蚀工艺腔运行稼动率。

12、作为本发明的优选技术方案,在阳极氧化过程中,需要通过调制阳极氧化液对上部电极进行氧化反应,其中阳极氧化液,由以下原料制成:硫酸150~200g/l,草酸5~10g/l,乙二胺四乙酸5~10g/l,酒石酸5~10g/l,余量为去离子水。

13、采用上述技术方案能够通过阳极氧化液的调制,使得oled显示屏在进行阳极氧化的过程中,可通过阳极氧化液的不同配比从而对oled显示屏在清洗的过程中,可以更加的方便。

14、作为本发明的优选技术方案,该工艺提供一直低温小电流的氧化膜长膜方式,设置氧化槽参数为:槽体温度:0~10度,电流密度1.0~3.0a/cm2,长膜厚度45~55um;达到规定膜层厚度后,对上部电极进用去离子喷淋表面,纯水漂洗提拉3次,超声波溢流清洗15min,彻底去除表面以及气孔残酸。

15、采用上述技术方案能够使oled屏的上部电极在清洗的过程中,使用者能够对其工作环境更好的进行调节,从而增加了清洗工艺的可调节性。

16、作为本发明的优选技术方案,采用105℃的去离子水蒸汽封孔120min,使氧化多孔结构水合化闭合,105℃干燥2小时,彻底去除小孔以及表面水份。

17、作为本发明的优选技术方案,对形成了氧化层的上部电极进行机械打磨,使用300#,600#,800#,1000#不同目数的菜瓜布对整体进行研磨处理,使其表面粗糙度达到ra0.3~1.0um;菜瓜布又称采用高科技超细纤维技术制造,内部呈蜂巢壮结构,使得擦拭时增大了接触面积,能全面包裹细小颗粒而不伤器物表面,在与器物接触时,能全面擦拭并吸附器具表面的杂质,尘土、沙石、污渍,用后完全浸泡水中时,纤维膨胀,颗粒、沙石等较易完全被清洗出来。

18、作为本发明的优选技术方案,对上部电极进行高压水洗30min,超声波溢流清洗15min,去除小孔及表面颗粒;102℃干燥2小时,彻底去除水份。

19、采用上述技术方案能够使oled显示屏的小孔在进行清洗时,可通过超声波设备对小孔内部的颗粒进行震荡,从而使得oled小孔和表面能被清洗的更加的干净。

20、作为本发明的优选技术方案,当上部电极在进行脱脂清洗和酸出光等工作时,可通过刻蚀工艺腔对其进行表面油污的清理。

21、采用上述技术方案能够使oled显示屏在进行阳极氧化工艺时,可以通过刻蚀工艺腔对其进行配合,在oled显示屏加工的过程中,能够更好的将其内部进行清洗。

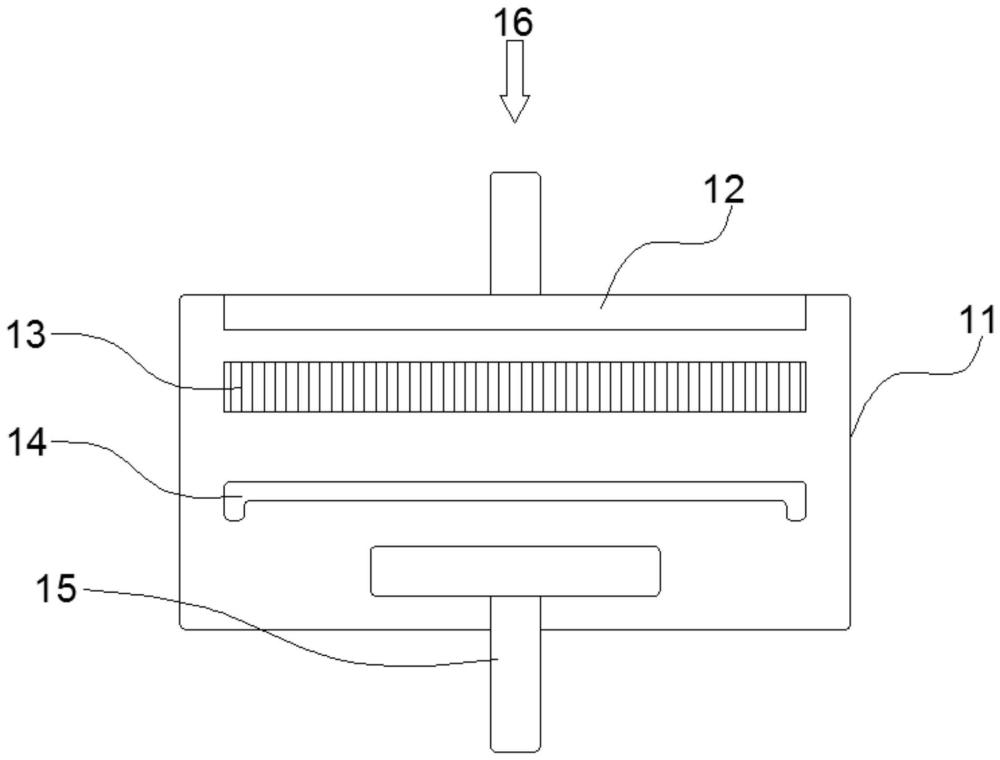

22、作为本发明的优选技术方案,所述刻蚀工艺腔包括背板、玻璃基板、护板和下部电极,工艺气体从背板上端通道进入刻蚀工艺腔。

23、采用上述技术方案能够使刻蚀工艺腔在对oled显示屏进行清洗或其他工作时,可以更加的方便。

24、作为本发明的优选技术方案,在超声波溢流清洗的过程中,清洗剂的最高温度不超过70摄氏度,且超声波频率为20~50khz。

25、采用上述技术方案能够使oled屏再被超声波溢流清洗时,能够通过调换频率从而造成不同的效果。

26、与现有技术相比,本发明的有益效果是:通过表面研磨、脱脂清洗和酸出光等步骤,使得氧化层阻抗与耐击穿电压高,耐腐蚀性能;且能够使氧化层莫氏硬度高,性质稳定,小孔阳极氧化膜均匀,小孔尖角效应明显改善,并且表面极低的粗糙度水平,降低particle发生概率,使得整体的上部电极能够有效避免高功率密度的等离子体与工艺气体的腐蚀作用,使得在使用过程中能够明显提高上部电极的使用寿命,同时能够提高刻蚀工艺腔运行稼动率;

27、进一步的,通过刻蚀工艺腔的设置,能够使oled显示屏在进行阳极氧化工艺时,可以通过刻蚀工艺腔对其进行配合,在oled显示屏加工的过程中,能够更好的将其内部进行清洗;

28、更进一步的,通过阳极氧化液的调制,使得oled显示屏在进行阳极氧化的过程中,可通过阳极氧化液的不同配比从而对oled显示屏在清洗的过程中,可以更加的方便。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117474.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表