一种Cu/纳米晶/非晶多层Ni-W镀层及镀制方法

- 国知局

- 2024-07-27 11:07:26

本发明属于油气管材镀层领域,尤其是一种cu/纳米晶/非晶多层ni-w镀层及镀制方法。

背景技术:

1、油气田环境复杂,含有大量腐蚀介质,且容易遭受地质运动。这些因素综合作用下,使管材设备腐蚀受损严重,表面出现不同程度的损伤缺陷,严重损害了管材服役安全。镀层防腐技术是常用提高碳钢耐蚀性的重要方法。非晶ni-w镀层具有结构致密、硬度高、耐磨损、耐蚀性好等优点,在油气田设备防腐等方面的应用越来越多。

2、目前,以碳钢为主的油气管材,由于碳钢金属活性较低,直接电镀时与电解液中的阴离子亲和力较弱,需要在电解液中加入大量还原剂,这样便增加了电阻率,电镀时ni-w镀层沉积速度慢,需要较高的能量密度和较长的时间,才能够形成具有一定厚度的ni-w镀层。

3、此外,常用的ni-w镀层为整个镀层均呈非晶态,虽然具有优异的耐蚀性和耐磨性,但是,镀层内部处于高硬度的脆性状态,且电镀期间形成非晶镀层时,由于w原子浓度过高,导致晶格畸变程度较高,使得镀层处于高的内应力状态。当遭遇外应力时,非晶态的镀层与金属基体由于晶体学不匹配,界面处性能差异大,界面结合力较低,导致膜层易于脱落。

技术实现思路

1、针对现有技术中存在的碳钢基体活性差、镀层沉积速度慢、界面刚度差异大、镀层内部内应力过高的问题,本发明提供一种cu/纳米晶/非晶多层ni-w镀层及镀制方法,提高了镀层结合力,有效提高了镀层的综合性能。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种cu/纳米晶/非晶多层ni-w镀层的镀制方法,包括如下步骤:

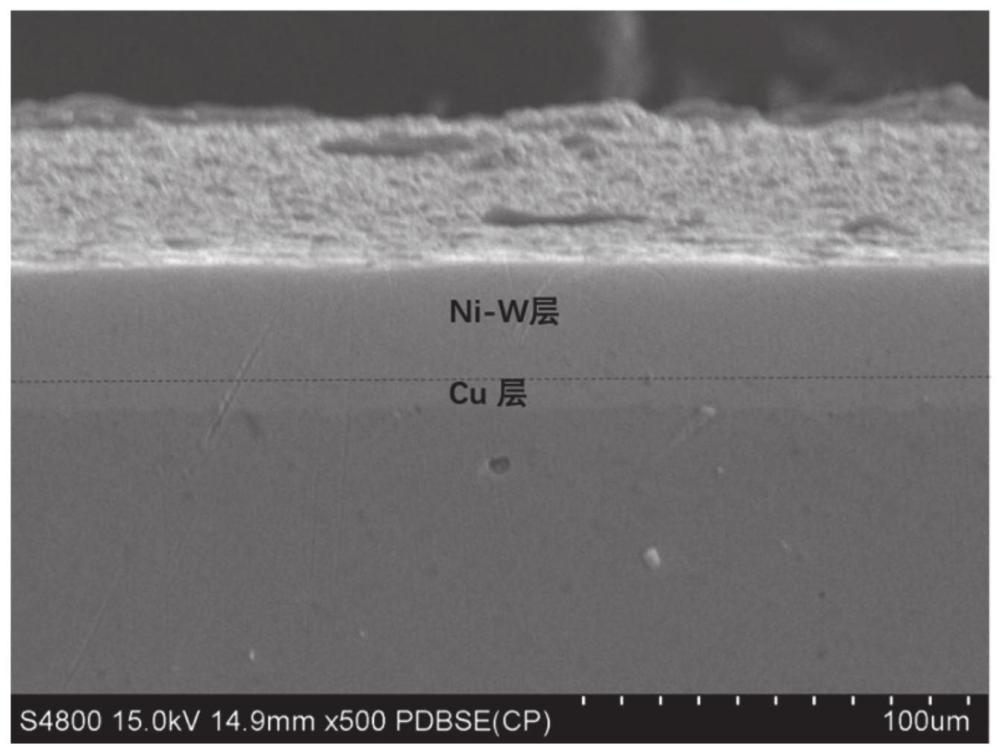

4、s1,对油气管材的表面利用等离子喷涂法进行表面活化处理5~10min,油气管材中的碳钢基体得以活化,得到活化后的油气管材,以活化后的油气管材为阴极,ni板为阳极,在第一电解液中以18~22a/dm2的电流密度对活化后的油气管材表面电镀cu层,得到镀制有cu层的油气管材;

5、s2,将镀制有cu层的油气管材置于第二电解液中并作为阴极,阳极为ni板,在60~80℃下以10~15a/dm2的电流密度在cu层上电镀晶态ni-w层,得到镀制有晶态ni-w层的油气管材;

6、s3,将镀制有晶态ni-w层的油气管材置于第三电解液中并作为阴极,阳极为ni板,在60~80℃下以15~25a/dm2的电流密度在晶态ni-w层上电镀过渡态ni-w层,得到镀制有过渡态ni-w层的油气管材,之后在过渡态ni-w层上电镀非晶态ni-w层,在油气管材的表面形成cu/纳米晶/非晶多层ni-w镀层。

7、优选的,s1中采用常压等离子体设备进行表面活化处理,工作气体为ar、he和n2中的一种与h2的混合气,其中h2的体积为所述混合气的体积的40%~50%。

8、优选的,s1所述的第一电解液中,每1l第一电解液中有180~220g cuso4、60~800g h2so4和0.0.02~0.05g nacl。

9、优选的,s1在电镀cu层时,温度为20~30℃,时间为10~15min,形成的cu层厚度为10~15mm。

10、优选的,s2所述的第二电解液中,每1l第二电解液中有40~60gna2wo4·2h2o、10~20g nabr、25~35g nh4cl、140~160gna3c6h5o7·2h2o和1~2g ch3(ch2)11oso3na。

11、优选的,s2在电镀晶态ni-w层时,时间为15~20min,晶态ni-w层厚度为10~15微米,晶粒尺寸为15~30nm,晶态ni-w层中w的原子质量百分比为10%~20%。

12、优选的,s3所述的第三电解液中,每1l第三电解液中有50~70gna2wo4·2h2o、10~20g nabr、25~35g nh4cl、140~160gna3c6h5o7·2h2o和1~2g ch3(ch2)11oso3na。

13、优选的,s3在电镀过渡态ni-w层时,时间为15~20min,过渡态ni-w层厚度为10~15mm,晶粒尺寸为10~20nm,过渡态ni-w层中w的原子质量百分比为25%~35%。

14、优选的,s3采用第四电解液电镀非晶态ni-w层,第四电解液中每1l第四电解液中有60~80g na2wo4·2h2o、10~20g nabr、25~35gnh4cl、140~160g na3c6h5o7·2h2o和1~2g ch3(ch2)11oso3na,镀制有过渡态ni-w层的油气管材作为阴极,阳极为ni板,温度为60~80℃,电流密度25~35a/cm2,时间为20~25min,非晶态ni-w层的厚度为10~15mm,晶粒尺寸为5~15nm,非晶态ni-w层中w原子质量百分比为35%~45%。

15、一种由上述任意一项所述的cu/纳米晶/非晶多层ni-w镀层的镀制方法得到的cu/纳米晶/非晶多层ni-w镀层。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明一种cu/纳米晶/非晶多层ni-w镀层的镀制方法,首先用等离子喷涂法提高了油气管材中碳钢基体的表面活性,增加了与之后电解液中阴离子的亲和力,之后电镀具有一定厚度的cu层,由于cu金属活性高,与电解液中的阴离子亲和力好,有助于ni-w多层结构的快速沉积,紧接着电镀晶态ni-w镀层,由于没有添加还原剂,电解液电阻率低,电镀时能量利用率高,能够较快达到具有一定厚度的晶态ni-w镀层,接下来通过调控温度和电流密度在晶态ni-w镀层上继续电镀包含晶态和非晶态混合的过渡态ni-w层(晶态ni-w和过渡态ni-w为纳米晶),有助于晶态ni-w镀层和非晶态ni-w镀层的连接过渡,缓解界面内用力,最后在过渡态ni-w镀层上电镀非晶态ni-w层,使得非晶态ni-w镀层表面处于高硬度和高耐蚀性的状态,能够提高碳钢基体活性、高效快捷、且能够减缓镀层内应力、与基体具有良好的晶体学匹配性、且不损害表面耐蚀性能的ni-w镀层。本发明既保障了表层非晶态ni-w层的优异性能,同时解决了镀层内部因w原子浓度过高引起的晶格畸变过高导致的高残余应力缺陷,还通过与金属基体晶体学匹配性好,提高了镀层结合力,有效提高了镀层的综合性能。

18、本发明在油气管材表面高效制备的镀层结构为cu/ni-w晶态/过渡态/非晶态多层结构,cu层具有优异的柔性,能够缓解油气管材中碳钢基体与ni-w镀层直接接触时的刚度差,且遭遇外界应力时,cu层也能够起到传递及卸载内应力的作用,增加了镀层的结合力;在cu层上制备的晶态ni-w镀层,w含量浓度低,镀层晶格畸变程度低,与cu层晶体学匹配性好,界面结合力高;在晶态ni-w镀层上制备的包含晶态和非晶态混合的过渡态ni-w镀层,有助于晶态ni-w镀层和非晶态ni-w镀层的连接过渡,缓解界面内用力;之后在过渡态ni-w镀层上制备的非晶态ni-w镀层,使得镀层表面处于高硬度和高耐蚀性的状态,能够提高碳钢基体活性、高效快捷、且能够减缓镀层内应力、与基体具有良好的晶体学匹配性、且不损害表面耐蚀性能的ni-w镀层,对油气管材ni-w非晶镀层的快速节能制备、管材服役期间的安全防护具有重要的意义。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117554.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表