一种附载体超薄铜箔及降低其针孔的制造方法与流程

- 国知局

- 2024-07-27 11:07:21

本发明涉及铜箔,更具体地说,它涉及一种降低附载体超薄铜箔针孔的方法。

背景技术:

1、近年来随着5g及芯片的快速发展,对印刷线路板提出了更高的要求。i c载板作为集成电路封测环节的关键载体,主要为芯片提供支撑,散热和保护作用。附载体可剥离超薄铜箔作为载板基材之一,其厚度为1.5-5μm。附载体可剥离超薄铜箔,由于极薄铜箔很薄,电镀加厚过程中,极易导致极薄铜箔产生针孔;由于需剥离载体箔得到所需超薄铜箔,其剥离过程中极易产生针孔。附载体超薄铜箔需解决高温可剥离,剥离后的极薄铜箔表面无针孔,技术壁垒极高。目前国内尚无企业可生产附载体极薄铜箔。

2、虽然附载体极薄铜箔生产难度较大,供应市场能力较弱,但是近年来终端市场对附载体极薄铜箔的需求却越来越大。主要原因是随着精细线路制造的半加成法和改良型半加成法的日益成熟及推广,电路的线宽线距由50μm转变为低于35μm的需求越来越急迫。一方面在芯片与电路板的连接处的封装载板需要用到超精细线路,且随着技术进步对于线宽线距的减小还有持续的需求。由于对线宽线距有极高的要求。铜箔尺寸越薄,易容易导致针孔出现。当极薄铜箔出现较大孔径的针孔,会导致超精细线路出现断路情况,会导致信号传输异常。所以极薄铜箔要求0针孔,或针孔孔径小于3微米才能保障信号的传输。

3、附载体极薄铜箔,生产过程中包含复合功能层制备,极薄铜箔电镀加厚至目标厚度1.5-5μm。电镀加厚过程中,由于要经过多个电解槽,卷绕过程中极易导致功能层脱落,导致极薄铜箔产生针孔现象;另外电镀加厚过程中,需管控铜层生长过程,加入多种添加剂(整平剂,表面活化剂,光亮剂等),保障铜层稳定生长。

4、本发明为一种减少附载体极薄铜箔中极薄铜箔针孔的方法。通过引入等离子体辅助pvd成膜技术,保障功能层制备过程中,有优异的膜层附着力,保障在电镀加厚过程中,无功能层脱落的现象,减少针孔的产生,并开发一套添加剂系统,保障极薄铜层均匀稳定的生长,进一步减少针孔的发生。

技术实现思路

1、本发明针对解决附载体超薄铜箔,减少超薄铜箔针孔的方法;能够实现无针孔或极少量针孔,且针孔孔径小于3μm;

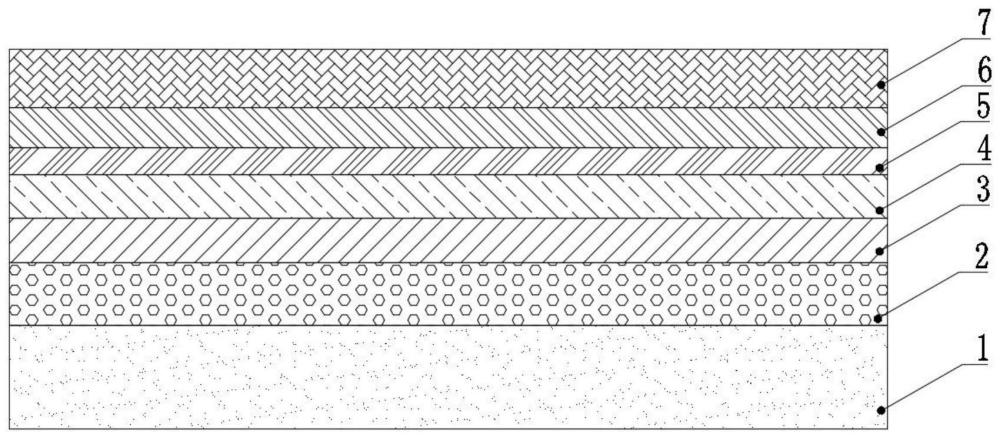

2、为实现上述技术目的,本发明的技术方案是这样实现的:一种附载体超薄铜箔,其特征在于,所述铜箔包括载体层、复合功能层以及超薄铜层;其中,所述复合功能层包括打底层、阻挡层以及剥离层。

3、作为上述方案的一种优选的技术方案,所述载体层为金属箔材,所述载体层的厚度为15-70μm。

4、作为上述方案的一种优选的技术方案,所述打底层为为cu、n i、t i、cr、mn、中的一种或多种合金,所述打底层的厚度为5-100nm。

5、作为上述方案的一种优选的技术方案,所述阻挡层为t i、cr、ta中的一种或多种合金,所述阻挡层的厚度为5-100nm。

6、作为上述方案的一种优选的技术方案,所述剥离层为金属氮化物,所述金属氮化物为氮化钛,氮化铬,氮化钽中的一种或多种,所述剥离层的厚度为10-100nm。

7、作为上述方案的一种优选的技术方案,所述超薄铜层的厚度为1.5μm-5μm,所述超薄铜层由种子铜层,电化学沉积铜层以及表面处理层所构成。

8、本发明还提供了一种降低所述附载体超薄铜箔针孔的方法,包括如下步骤:

9、s1:选择载体层为15-70μm金属箔材或聚合物箔材,经酸洗水洗烘干,聚合物箔材不需酸洗;

10、s2:采用等离子体轰击辅助成膜+pvd成膜技术沉积复合功能层与种子铜层;复合功能层包含打底层、阻挡层、剥离层;

11、s3:选择酸法镀铜方式,选择表面活性剂聚乙二醇(分子量8000),整平剂疏基咪唑丙磺钠(mess),光亮剂丙烷磺酸钠(hp)等添加剂系统,种子铜层面电沉积加厚至1.5-5μm;

12、s4:在电沉积铜层经粗化、固化、黑化、灰化、钝化和硅烷偶联剂涂覆等表面处理。

13、作为上述方案的一种优选的技术方案,所述酸洗工艺为:硫酸浓度150-250g/l,时间为15-25s。

14、作为上述方案的一种优选的技术方案,根据s2所述等离子体轰击辅助成膜技术,包含离子源轰击,脉冲偏压等离子体轰击,电弧磁过滤等离子体轰击中的一种或多种;优选离子源等离子体轰击或脉冲偏压式等离子体轰击模式;等离子体为ar等离子体,n等离子体,o等离子体的一种或多种。

15、作为上述方案的一种优选的技术方案,根据s3所述添加剂为表面活性剂聚乙二醇(分子量8000),其浓度为50-55mg/l;光亮剂丙烷磺酸钠(hp),其浓度为5-10mg/l,整平剂疏基咪唑丙磺钠(mess),其浓度为20-25mg/l。

16、综上所述,本发明具有以下有益效果:

17、通过选择等离子体轰击+pvd成膜技术相结合沉积复合功能层+种子铜层,是一种一边沉积膜层同时又刻蚀膜层的一种成膜方式。保障复合功能层间的附着力,保障后续电镀加厚生产过程,镀层不易脱落,避免极薄铜层与载体层出现黏连,从而减少针孔产生的过程。等离子体轰击膜层有以下几个方面好处:

18、1.对膜层附着不好的区域,膜层经等离子体轰击处理,易刻蚀或脱落,同时该区域生长新的膜层。这个过程周而复始,保障膜层具有良好的附着力与致密性;

19、2.等离子体轰击可处理掉膜层或基材表面的异物,保障膜层的纯度,并进一步提升沉积面的活性,进一步提升膜层的附着力;

20、3.等离子体轰击过程中,会导致表面粗糙度升高,增强膜层附着力。

21、本发明还开发了一套添加剂系统,对添加剂合理的选型,电沉积过程中,保障铜层整体生长均匀降低了超薄铜箔针孔发生率。

技术特征:1.一种附载体超薄铜箔,其特征在于,所述铜箔包括载体层、复合功能层以及超薄铜层;其中,所述复合功能层包括打底层、阻挡层以及剥离层。

2.根据权利要求1所述的附载体超薄铜箔,其特征在于,所述载体层为金属箔材或聚合物箔材,所述载体层的厚度为15-70μm。

3.根据权利要求1所述的附载体超薄铜箔,其特征在于,所述打底层为为cu、ni、ti、cr、mn、中的一种或多种合金,所述打底层的厚度为5-100nm。

4.根据权利要求1所述的附载体超薄铜箔,其特征在于,所述阻挡层为ti、cr、ta中的一种或多种合金,所述阻挡层的厚度为5-100nm。

5.根据权利要求4所述的附载体超薄铜箔,其特征在于,所述剥离层为金属氮化物,所述金属氮化物为氮化钛,氮化铬,氮化钽中的一种或多种,所述剥离层的厚度为10-100nm。

6.根据权利要求5所述的附载体超薄铜箔,其特征在于,所述超薄铜层的厚度为1.5μm-5μm,所述超薄铜层由种子铜层,电化学沉积铜层以及表面处理层所构成。

7.一种降低所述附载体超薄铜箔针孔的方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的方法,其特征在于,所述酸洗工艺为:硫酸浓度150-250g/l,时间为15-25s。

9.根据权利要求8所述的方法,其特征在于,根据s2所述等离子体轰击辅助成膜技术,包含离子源轰击,脉冲偏压等离子体轰击,电弧磁过滤等离子体轰击中的一种或多种;优选离子源等离子体轰击或脉冲偏压式等离子体轰击模式;等离子体为ar等离子体,n等离子体,o等离子体的一种或多种。

10.根据权利要求9所述的方法,其特征在于,根据s3所述添加剂为表面活性剂聚乙二醇(分子量8000),其浓度为50-55mg/l;光亮剂丙烷磺酸钠(hp),其浓度为5-10mg/l,整平剂疏基咪唑丙磺钠(mess),其浓度为20-25mg/l。

技术总结本发明公开了一种降低附载体超薄铜箔针孔的方法。附载体超薄铜箔由载体层,复合功能层,超薄铜层所组成。复合功能层结构为打底层‑阻挡层‑剥离层。本发明采用等离子体轰击辅助成膜技术。增强复合功能层内各膜层间结合力,同时增强复合功能层与载体层间结合力,减少后续电镀加厚过程中膜层脱落,达到减少针孔的目的。超薄铜层结构为种子铜层‑电化学沉积铜层‑表面处理层。本发明选用多种添加剂组合,保障铜层稳定生长,从而减少超薄铜箔针孔。该添加剂系统由表面活性剂聚乙二醇(分子量8000),整平剂疏基咪唑丙磺钠(MESS),光亮剂丙烷磺酸钠(HP)所组成。技术研发人员:吴松,吕吉庆,杨红光,汪聪,王潘,吴帮正受保护的技术使用者:九江德福科技股份有限公司技术研发日:技术公布日:2024/4/24本文地址:https://www.jishuxx.com/zhuanli/20240726/117546.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表