一种脉冲镀铜的镀液及其制备方法和脉冲镀铜的方法与流程

- 国知局

- 2024-07-27 11:08:04

本发明涉及电镀,尤其是涉及一种脉冲镀铜的镀液及其制备方法和脉冲镀铜的方法。

背景技术:

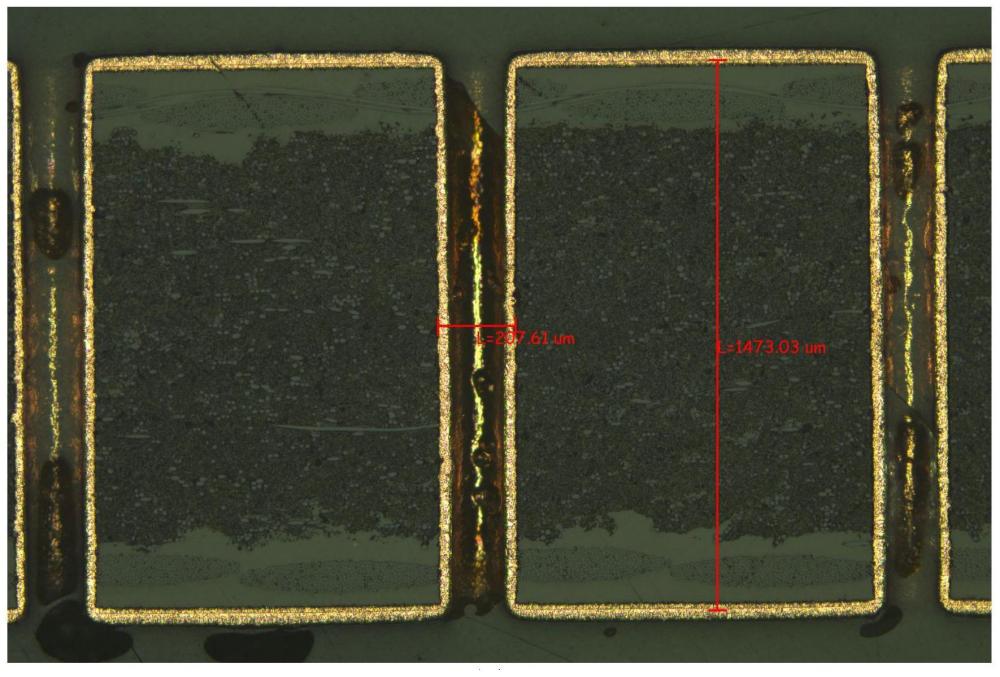

1、镀通孔(plated through hole,pth)是pcb制造流程中非常重要的一个环节,为实现不同层间的电导通,需要在非金属化通孔孔壁上电镀导电性良好的金属-铜。随着终端电子产品的迅速发展,结构日益复杂的线路板对镀通孔的电镀铜均匀性要求不断提高,对pcb电镀铜的可靠性也提出了更高的要求。受到极化作用、电流密度、溶液的导电度以及电流效率等因素的影响,pcb板不同位置的镀铜层沉积厚度是不相同的,通常在通孔内部孔壁上的铜厚相对pcb板表面会更加偏薄。

2、由于线路板通孔孔壁上的电镀铜厚度有最低要求,较差的深镀能力会造成通孔孔壁上电镀铜沉积厚度的不足。而孔壁电镀铜层厚度的均匀性提升,为pcb在后续的表面贴装及终端产品使用过程中的冷热冲击等提供了更好的品质保证。

3、因此,有必要开发一种新的脉冲镀铜的镀液,改善孔铜和表面铜厚度的电镀分布,提升深镀能力。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明第一方面提出一种脉冲镀铜的镀液,能够有效改善孔铜和表面铜厚度的电镀分布和提升深镀能力。

2、本发明第二方面还提供一种脉冲镀铜的镀液的制备方法。

3、本发明第三方面还提供一种脉冲镀铜的方法。

4、根据本发明的第一方面实施例提供的一种脉冲镀铜的镀液,包括硫酸铜、硫酸、氯离子、承载剂、启动剂、光亮剂和开缸剂;

5、所述承载剂包括聚氧乙烯丙烯聚醚基础油5wt.%~15wt.%,硫酸0.5wt.%~1.0wt.%,硫酸铜0.2wt.%~1.0wt.%,甲醛0.2wt.%~1.0wt.%,余量为水;

6、所述光亮剂包括含硫有机磺酸盐1.0wt.%~5.0wt.%,硫酸0.5wt.%~1.0wt.%,硫酸铜0.2wt.%~1.0wt.%,甲醛0.2wt.%~1.0wt.%,余量为水;

7、所述启动剂包括高分子聚醚类有机物15wt.%~25wt.%,硫酸0.5wt.%~1.0wt.%,甲醛0.2wt.%~1.0wt.%,余量为水;

8、所述开缸剂包括聚氧乙烯丙烯聚醚基础油20wt.%~30wt.%,硫酸0.5wt.%~1.0wt.%,硫酸铜0.2wt.%~1.0w.t%;甲醛0.2wt.%~1.0wt.%,余量为水。

9、根据本发明实施例的镀液,至少具有如下有益效果:

10、本发明的镀液具有改善孔铜和表面铜厚度的电镀分布,cov均匀性和深镀能力好。本发明的镀液的镀铜表面光亮平整,无铜粒,具有良好延展性和抗热冲击性能好。

11、根据本发明的一些实施例,所述承载剂在镀液中的添加量为10ml/l~20ml/l。由此,本发明的承载剂具有晶粒、湿润、整平作用。承载剂中包含开缸剂成分,用于补充消耗,缺少承载剂会出现电镀铜粒子孔隙疏,阶梯电镀和欠光泽。

12、根据本发明的一些实施例,所述承载剂的制备方法为:将承载剂中的各个组分进行混合搅拌即得。

13、根据本发明的一些实施例,所述光亮剂在镀液中的添加量为0.3ml/l~1.5ml/l。由此,光亮剂提供幼细而整齐的镀层,降低高电流密度位置烧板的情形。当缺少光亮剂时,高电流区会出现暗哑和粗糙的电镀铜。

14、根据本发明的一些实施例,所述光亮剂的制备方法为:将光亮剂中的各个组分进行混合搅拌即得。

15、根据本发明的一些实施例,所述启动剂在镀液中的添加量为1.0ml/l~3.0ml/l。由此,启动剂防止添加剂氧化,减少柱状结晶。当缺少启动剂时,会有柱状结晶产生。

16、根据本发明的一些实施例,所述启动剂的制备方法为:将启动剂中的各个组分进行混合搅拌即得。

17、根据本发明的一些实施例,所述开缸剂在镀液中的添加量为10ml/l~20ml/l。由此,本发明的开缸剂具有晶粒细化、湿润、整平作用。开缸剂包含承载剂成分,用于开缸用,缺少开缸剂会出现电镀铜粒子孔隙疏,阶梯电镀和欠光泽。

18、根据本发明的一些实施例,所述开缸剂的制备方法为:将开缸剂中的各个组分进行混合搅拌即得。

19、根据本发明的一些实施例,所述硫酸铜60~100g/l;硫酸100~140ml/l;氯离子60~90ppm。

20、根据本发明的一些实施例,当硫酸铜含量在60~100g/l的范围内时不会导致铜盐结晶的问题。

21、根据本发明的一些实施例,低硫酸含量会导致降低深镀能力;高硫酸含量可导致硫酸铜盐結晶问题。因此,硫酸在100~140ml/l范围内具有较好的效果。

22、根据本发明的一些实施例,低含量氯离子会导致高电位瘤块和条痕式电镀铜,由此,氯离子60~90ppm范围内具有较好的效果。此外,氯离子配合光亮剂于电镀运作有效使镀铜粒子幼细和紧密,使得镀件表面光亮。

23、根据本发明的第二方面实施例提供上述所述的脉冲镀铜的镀液的制备方法,包括如下步骤:

24、将所述铜盐、硫酸、氯离子、承载剂、光亮剂和开缸剂混合即得。

25、本发明第三方面提供一种脉冲镀铜的方法,包括如下步骤:

26、s1、配制如上述任一项所述的脉冲镀铜的镀液;

27、s2、将表面带通孔的板件浸入所述镀液中,以板件为阴极通电后进行电镀;电镀过程中通过脉冲电镀技术镀覆电镀铜,该脉冲电镀至少包含一个由正向脉冲过程和反向脉冲过程的电镀循环。

28、使用脉冲电镀技术相比直流电镀技术能极大地提升电镀通孔的深镀能力表现。本发明的高电流区上吸收的光亮剂在反向周期脱离于铜面,增加高电流区的极化作用,从而使电流分向于低电流区。致使高电位区的电铜厚度(铜表面)减小和低电位区的电铜厚度(导通孔)增加。这样在电镀具有较薄的表面铜厚的情况下在通孔中间孔壁获得足够的铜厚,极大地节约了电镀铜的消耗,减少工厂生产工序。

29、根据本发明的一些实施例,所述阴极的电流密度为10~40asf。

30、根据本发明的一些实施例,所述正向脉冲过程中的电流时间为4~100ms。

31、根据本发明的一些实施例,所述正向脉冲过程中的电流密度为10~40asf。

32、根据本发明的一些实施例,所述反向脉冲过程的电流时间为0.25~5.0ms。

33、根据本发明的一些实施例,所述反向脉冲过程的密度为10~40asf。

34、根据本发明的一些实施例,所述脉冲镀铜在电镀过程中按照150~250ml/1000ah补充承载剂。

35、根据本发明的一些实施例,所述脉冲镀铜在电镀过程中按照75~200ml/1000ah补充光亮剂。

36、根据本发明的一些实施例,所述脉冲镀铜的温度为20~28℃。

37、根据本发明的一些实施例,所述脉冲镀铜的电镀时间为30~60min。

38、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117566.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表