垂直式电镀锡槽内更换阳极板的位置控制方法与流程

- 国知局

- 2024-07-27 11:26:59

本发明涉及一种对冷轧钢带垂直式电镀锡槽内更换阳极板时,控制调整阳极板与带钢距离的方法,属于电解镀覆用电解槽的维护或操作方法。

背景技术:

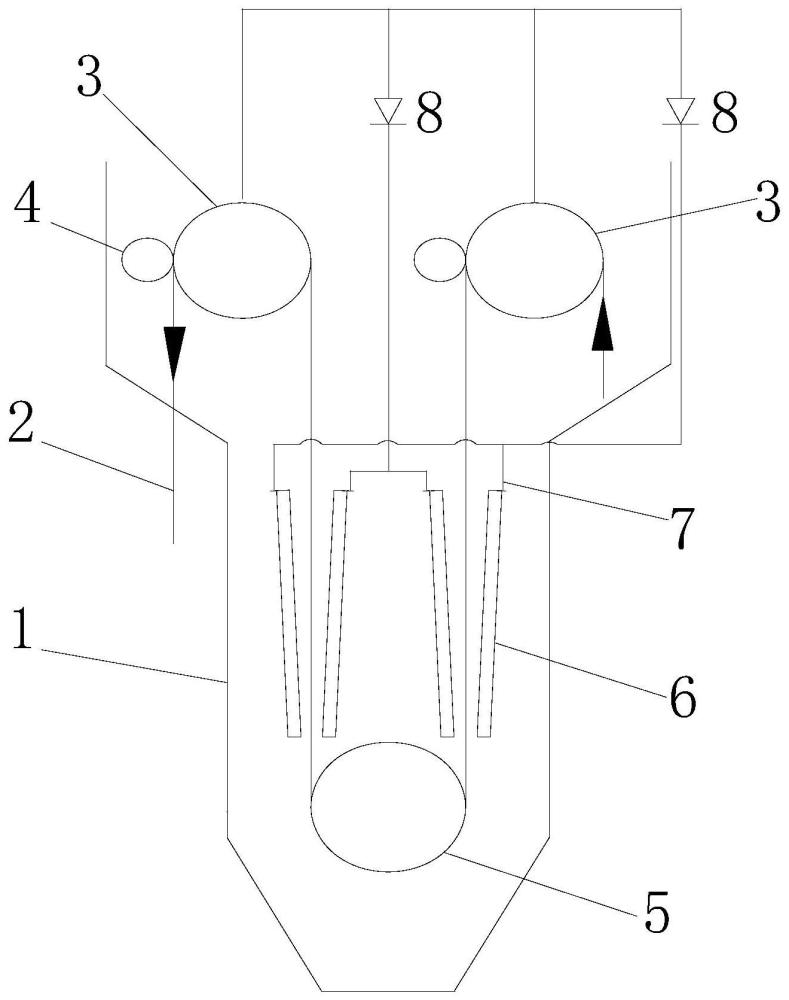

1、电镀锡机组生产的镀锡板是两面镀有商业纯锡的冷轧低碳薄钢板或钢带,基板的厚度范围0.15~0.55mm,表面上可镀锡层范围1.1-11.2mg/m2。电镀锡机组大多采用酸性不溶性阳极电镀锡工艺法,电镀段由一系列直立式的电镀槽组成。如图1所示,电镀槽1每个槽体的上方都装有导电辊3,导电辊3接整流器8的阴极,下面装有一个衬胶的沉没辊5;带钢2绕过导电辊3进入电镀槽1里,被压辊4压紧,再绕过沉没辊5又导向下一个导电辊3,然后进入下一个电镀槽1;带钢2的两侧对称装有电极板6,电极板6上部与整流器8的阳极相连。

2、电镀液中sn2+通过外部锡溶解系统来提供,sn2+在直流电流的作用下,从电镀液中被电解沉积到带钢上。电解电流经整流器8母排7导向电极板6,然后经电镀液中导电离子,将电流传递到带钢;最后,电流经带钢2传递到导电辊3,返回到整流器8,形成一个直流电流的回路。电解沉积时,sn2+是沿着电力线方向运动的,电力线是由阴极带钢与阳极板间的距离及电镀槽等条件决定的。

3、电极板6是不溶性阳极板(以下所称电极板、阳极板或极板均是指同一物件),是在钛合金基板表面镀上15μm的铂或氧化铱形成。由于电极板6自身存在电阻,电流从上部通过和从下部通过所经的电阻是不相同的,这样就造成电镀电流密度不均匀。为了避免这种情况发生,如图1所示,电极板6的安装带有一定倾斜角度,通用标准是设定带钢2与极板6上面距离为(39±1)mm、带钢2与极板6下面距离为(29±1)mm。由于钛合金是阀型金属,在酸性电镀液中作为阳极时不导电,具有单向载流性质,在电镀锡过程中,表面铂或氧化铱金会慢慢消耗,这样就会引起阻抗增大,造成镀锡量分布不均匀。因此表面铂或氧化铱金消耗到一定程度,就需更换阳极板6。此外,电镀锡机组高速运行过程中,带钢2会碰擦电极板6并产生烧点缺陷,为解决此质量缺陷目前一般通过调整电极板6与带钢2的距离来实现。例如增大电极板6与带钢2的距离,理论上,带钢高速运行时,碰擦极板的概率减小了,但实际存在以下几个问题:

4、①极板6的安装精度难保证。

5、如图1所示,现有调整电极板6位置时,都是采用测量极板6与带钢2间距然后拆装极板6及其安装座块的方法。这种方法需用吊具来回吊、装极板,同时人钻到电镀槽1内用专用测量工具测量并调整极板6的安装座块,这样做既危险、繁琐,又常出现极板6及其座块安装紧固后位置就变了。这是由于整流器8的母排7与极板6上部的连接螺栓紧固后,极板6表面就紧贴母排7,导致极板6位置会变;

6、②动态工况下极板位置会变化。

7、如图2所示,极板6是通过四个挂角装在独立安装的座块13的卡槽内固定,极板6与座块13通过腰形螺栓孔和螺栓连接固定。机组运行过程中,电极板6受槽内溶液流体压力与自身重力作用,当极板6受到的横向作用力大于螺栓预紧力时,极板6与座块13的位置就会沿座块13上的腰形孔方向移动。机组高速运行时,极板6与带钢2距离变小,这就造成了带钢会碰擦极板产生烧点缺陷;③极板6与带钢2间距放大后加快了极板6更换周期,电极板维修费大幅度增加。以表面镀氧化铱的电极板为例,修复单价超20万元,每年维修费增加了几百万元。

8、本技术人曾经于2012年6月8日申请过公告号cn202705532u的中国专利《水平电镀槽用极板精调装置》,通过该装置可以对电镀槽的阳极板进行调整,但是缺少对阳极板位置的定位调整方法,仍然难以完成对更换电镀槽的阳极板时进行精确定位控制的任务。

9、公开号cn110904483a的中国专利《一种垂直重力法电镀锌阳极箱调整工具及调整方法》描述了一种电镀锌阳极箱中极板安装精度的测量工具,但没有介绍极板6在更换时位置精度的调整方法。

10、申请号cn201920963475的中国专利《一种镀锡线边缘罩在线垂直度测量装置》描述了一种对边缘罩的垂直度进行测量的装置,没有针对阳极板有关的测量、调整方法。

11、申请号cn200810020061的中国专利《一种用于使金属带表面带上金属镀层的连续电镀装置》描述的是一种小间隙无边缘罩结构的连续电镀装置,没有针对阳极板有关的测量、调整方法。

技术实现思路

1、本发明要解决的技术问题是:如何精确调整控制电镀槽内阳极板安装位置以保证阳极板与钢带的距离达到标准设定值。

2、本发明为解决上述技术问题提出的技术方案是:一种垂直式电镀锡槽内更换阳极板的位置控制方法,包括以下步骤:

3、第一步、电镀机组停机,将电镀槽内带钢抽走,拆出电镀槽内导电辊、压辊、边缘罩和阳极板;

4、第二步、重新安装阳极板并使阳极板与带钢的距离保持在标准设定值;

5、先将用于安设阳极板的上、下座块分别安装在电镀槽槽壁的上下支架上,通过测量上、下座块分别到沉没辊的垂直切线的垂直直线距离b1、b2来固定上、下座块安装在上、下支架上的位置,距离b1、b2按照下式(1)和(2)计算得到,

6、

7、

8、式(1)、(2)中,b1是上座块到沉没辊的垂直切线的垂直直线间距,b2是下座块到沉没辊的垂直切线的垂直直线间距,h是阳极板高度,t是阳极板厚度,a是阳极板的顶端到带钢垂直直线间距标准设定值,c是阳极板的底端到带钢垂直直线间距标准设定值,h1是阳极板的上挂角到阳极板的顶端的最大高度,h2是阳极板的下挂角到阳极板的底端的最大高度,h0是上座块槽口深度;

9、第三步、固定好上座块和下座块后,将固定安装在阳极板上的上下两挂角分别插入上座块的凹槽和下座块的槽口内并固定,完成对阳极板位置的控制调整。

10、进一步,所述第三步后,如果测量阳极板与带钢的垂直直线间距与标准设定值存在误差δ,继续对阳极板位置的进一步调整是:

11、第四步、当误差δ位于下式(3)或(4)计算的取值范围内,则制造与误差δ相同数值厚度的垫片,将该垫片分别插入上下两挂角与阳极板之间以使阳极板在上座块的凹槽和下座块的槽口内形成平行移动,然后固定挂角、垫片与阳极板,

12、

13、

14、式(3)、(4)中,u是极板更换标准电压值(通用标准是≥21v),u0是整流器的额定电压;

15、当误差δ位于按照上式(3)或(4)计算的取值范围以外,则重复上述第二步和第三步。

16、本发明的有益效果是:

17、1)本发明对垂直式电镀锡槽内更换阳极板时的位置控制,是通过计算用于插设阳极板的上、下座块与沉没辊的垂直切线(视为带钢)的距离(包括上座块与带钢距离b1和下座块与带钢距离b2),并根据计算的距离来固定安装上、下座块在电镀槽槽壁的上下支架上的位置,然后直接将阳极板固定在上、下座块内,即可将阳极板与带钢的间距一步调整到位达到标准设定值;相比现有要不断根据测量阳极板与带钢的间距来不断地测量装好的阳极板与带钢距离、反复吊装阳极板和反复移动座块后安装固定的多次调试方式,本案巧妙地转成通过测量座块与沉没辊的垂直切线(带钢)间距来一次性安装固定座块的位置,就可以准确控制定位阳极板的位置,从而可以减少调试次数、提高调试效率并提高安装阳极板位置的精确度。

18、2)进一步,在将阳极板已经插入座块内槽口安装固定后,如果测量发现阳极板与带钢间距仍有误差δ,那么无需拔出阳极板,通过在极板的挂角与阳极板之间插入与误差δ相等厚度的垫片来使阳极板在座块的槽口内形成平行移动即可消除阳极板与带钢间距的误差;而垫片的厚度、平行移动的距离与误差δ是一致的,平行移动的距离(即误差δ)的取值范围则根据阳极板与带钢间的电压u和整流器额定电压u0的比值关系计算得到。因此如果测量阳极板与带钢间距的误差δ在这个取值范围内,就可以将这个误差δ数值作为垫片的厚度数值制作相应厚度垫片,并将制作的垫片插入上下极板挂角与阳极板之间来使阳极板在座块的槽口内形成平行移动;如果误差δ超出的取值范围,那说明前面安装固定座块时的位置误差较大,则需要重新前面步骤来控制调整座块的位置,也就重新控制调整阳极板的位置。

19、进一步,所述上、下座块均制成一个整体,所述上座块开设有两个u形凹槽,所述下座块开设有两个u形贯通槽口,两块阳极板分别对称插入所述上、下座块的凹槽和槽口内。

20、进一步,所述步骤1)中,利用已有的电镀槽用极板精调装置调整电镀槽内的沉没辊的垂直度与水平度,并使垂直度与水平度的精度均控制在0.05mm/m以内;

21、所述步骤2)中,使b1、b2精度都控制在±0.5mm以内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118300.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表