复合箔材制备系统及制备工艺的制作方法

- 国知局

- 2024-07-27 11:31:27

本发明涉及锂电池制备,尤其涉及一种复合箔材制备系统及制备工艺。

背景技术:

1、由于复合集流体能够兼顾能量密度、安全性及电池成本,已经作为锂电池材料应用于新能源、储能等领域,以复合铜箔为例,相关技术中,采用气相沉积、蒸镀、磁控溅射等方式沉积薄膜,受工艺影响,不同区域的铜金属相变情形不一致,气相沉积时受反应速率、气体浓度的限制,薄膜沉积的均匀性较差,影响复合铜厚度的均匀性,且沉积工艺所需设备造价及生产成本较高。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种复合箔材制备系统,能够提高复合箔材的均匀性,并降低生产成本。

2、本发明还提出一种复合箔材制备工艺。

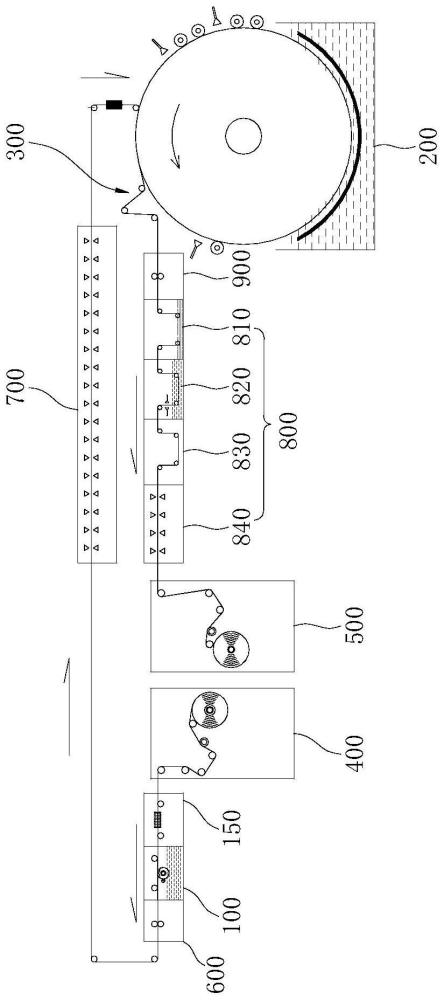

3、根据本发明的第一方面实施例的复合箔材制备系统,包括:

4、涂胶装置,配置为在基材的表面涂覆胶层;

5、箔材生成装置,包括用于容纳电解液的槽体及可转动的阴极辊,部分所述阴极辊能够沉浸于电解液内,以在所述阴极辊的表面形成箔层;

6、复合装置,包括复合辊及剥离辊,所述复合辊用于绕设基材,所述复合辊与阴极辊配置为共同压覆基材与箔层,并将箔层与胶层复合,所述剥离辊与所述阴极辊间隔设置,所述剥离辊配置为将箔层从所述阴极辊的表面剥离。

7、根据本发明实施例的复合箔材制备系统,至少具有如下有益效果:

8、本申请中,阴极辊浸入电解液内时能够充分发生电解反应,并使箔层均匀附着于阴极辊的表面,因此箔层厚度均匀,且箔层的生成过程相较于沉积工艺更容易控制生产成本低,通过涂胶装置在基材的表面涂覆胶层,将基材与箔层复合形成复合箔材,且基材与箔层具有较高的复合强度。

9、根据本发明的一些实施例,所述涂胶装置包括涂覆辊、刮刀与容胶结构,所述容胶结构用于容纳胶液,部分所述涂覆辊浸入胶液内,所述涂覆辊的周面设置有凹槽,所述涂覆辊的表面能够与基材接触,并将胶液涂覆于基材表面,在所述涂覆辊的转动方向上,所述涂覆辊与基材的接触位置位于所述刮刀的前方,所述刮刀与所述涂覆辊的表面接触,并用于刮除所述涂覆辊表面的部分胶液。

10、根据本发明的一些实施例,所述涂胶装置包括调节辊,所述调节辊与所述涂覆辊在基材的输送方向上错开,且限定出供基材通过的通道,所述调节辊用于压覆基材。

11、根据本发明的一些实施例,所述箔材生成装置还包括第一表面处理机构,所述第一表面处理机构在所述涂覆辊的转动方向上位于所述复合辊与所述涂覆辊复合位置的上游,所述第一表面处理机构包括等离子发生器、电晕发生器、交联剂喷涂机构中的一种;

12、和/或,所述复合装置还包括加热机构,所述加热机构用于加热基材与胶层,沿基材的输送方向,所述加热机构位于所述复合辊的上游。

13、根据本发明的一些实施例,所述涂胶装置还包括第二表面处理机构,沿基材的输送方向,所述第二表面处理机构位于所述涂覆辊的上游;所述第二表面处理机构包括等离子发生器、电晕发生器、脱脂处理器、射线处理器、接枝反应处理器、表面清洗器、微生物表面处理器中的一种或多种。

14、根据本发明的一些实施例,所述复合装置包括多个复合辊,多个所述复合辊沿所述阴极辊的周向间隔排布,每一所述复合辊均与所述阴极辊共同压覆基材与箔层。

15、根据本发明的第二方面实施例的复合铜箔制备工艺,包括如下步骤:

16、涂胶:在基材的表面涂覆胶层;

17、生成箔层:将阴极辊部分浸入电解液内并形成箔层;

18、复合:将箔层复合于基材具有胶层的一侧,并将箔层从阴极辊表面剥离,形成复合箔材。

19、根据本发明的一些实施例,在所述复合步骤前,还设置有第一表面处理步骤,所述第一表面处理步骤包括:对箔层表面进行等离子处理、电晕处理或者向箔层表面喷涂化学试剂;

20、和/或,对基材进行加热。

21、根据本发明的一些实施例,在所述涂胶步骤前,还设置有第二表面处理步骤,所述第二表面处理步骤包括:对所述基材进行电晕处理、等离子处理、脱脂处理、射线处理、接枝反应处理、表面清洗、微生物表面处理中的一种或多种。

22、根据本发明的一些实施例,在所述复合步骤后,还设置有后处理步骤,所述后处理步骤包括:

23、对所述复合箔材进行酸洗,去除箔层表面的氧化层;

24、对箔层表面的酸洗液进行清洗;

25、对箔层表面进行钝化处理;

26、对箔层表面进行干燥。

27、根据本发明的一些实施例,所述生成箔层的步骤还包括:

28、基材表面涂覆胶层后,箔材随着所述阴极辊的旋转脱离电解液;

29、挤出箔层表面残留的电解液;

30、对箔层表面进行清洗,并接收从箔层表面流出的液体;

31、挤出箔层表面的液体,并对箔层进行干燥。

32、根据本发明的第三方面实施例的复合铜箔制备工艺,包括如下步骤:

33、涂胶:在基材两个相对的表面涂覆胶层;

34、生成箔层:阴极辊部分浸入电解液内并在表面形成箔层;

35、一次复合:将箔层复合于基材其中一侧的胶层,并将箔层从所述阴极辊表面剥离,形成一次复合箔材;

36、二次复合:将所述阴极辊表面的箔层复合于基材另一侧的胶层,并将箔层从所述阴极辊表面剥离,形成二次复合箔材;或者,

37、一次涂胶:对基材的其中一个表面涂覆第一胶层;

38、一次生成箔层:阴极辊部分浸入电解液内并在表面形成第一箔层;

39、一次复合:将第一箔层复合于基材的第一胶层,并将第一箔层从所述阴极辊的表面剥离,形成一次复合箔材;

40、二次涂胶:对基材另一相对的表面涂覆第二胶层;

41、二次生成箔层:阴极辊部分浸入电解液内并在表面形成第二箔层;

42、二次复合:将第二箔层复合于基材的第二胶层,并将第二箔层从所述阴极辊的表面剥离,形成二次复合箔材。

43、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.复合箔材制备系统,其特征在于,包括:

2.根据权利要求1所述的复合箔材制备系统,其特征在于,所述涂胶装置包括涂覆辊、刮刀与容胶结构,所述容胶结构用于容纳胶液,部分所述涂覆辊浸入胶液内,所述涂覆辊的周面设置有凹槽,所述涂覆辊的表面能够与基材接触,并将胶液涂覆于基材表面,在所述涂覆辊的转动方向上,所述涂覆辊与基材的接触位置位于所述刮刀的前方,所述刮刀与所述涂覆辊的表面接触,并用于刮除所述涂覆辊表面的部分胶液。

3.根据权利要求2所述的复合箔材制备系统,其特征在于,所述涂胶装置包括调节辊,所述调节辊与所述涂覆辊在基材的输送方向上错开,且限定出供基材通过的通道,所述调节辊用于压覆基材。

4.根据权利要求1所述的复合箔材制备系统,其特征在于,所述箔材生成装置还包括第一表面处理机构,所述第一表面处理机构在所述涂覆辊的转动方向上位于所述复合辊与所述涂覆辊复合位置的上游,所述第一表面处理机构包括等离子发生器、电晕发生器、交联剂喷涂机构中的一种;

5.根据权利要求1所述的复合箔材制备系统,其特征在于,所述涂胶装置还包括第二表面处理机构,沿基材的输送方向,所述第二表面处理机构位于所述涂覆辊的上游;所述第二表面处理机构包括等离子发生器、电晕发生器、脱脂处理器、射线处理器、接枝反应处理器、表面清洗器、微生物表面处理器中的一种或多种。

6.根据权利要求1所述的复合箔材制备系统,其特征在于,所述复合装置包括多个复合辊,多个所述复合辊沿所述阴极辊的周向间隔排布,每一所述复合辊均与所述阴极辊共同压覆基材与箔层。

7.复合铜箔制备工艺,其特征在于,包括如下步骤:

8.根据权利要求7所述的复合箔材制备工艺,其特征在于,在所述复合步骤前,还设置有第一表面处理步骤,所述第一表面处理步骤包括:对箔层表面进行等离子处理、电晕处理或者向箔层表面喷涂化学试剂;

9.根据权利要求7所述的复合箔材制备工艺,其特征在于,在所述涂胶步骤前,还设置有第二表面处理步骤,所述第二表面处理步骤包括:对所述基材进行电晕处理、等离子处理、脱脂处理、射线处理、接枝反应处理、表面清洗、微生物表面处理中的一种或多种。

10.根据权利要求7所述的复合箔材制备工艺,其特征在于,在所述复合步骤后,还设置有后处理步骤,所述后处理步骤包括:

11.根据权利要求7所述的复合箔材制备工艺,其特征在于,所述生成箔层的步骤还包括:

12.复合铜箔制备工艺,其特征在于,包括如下步骤:

技术总结本发明公开了一种复合箔材制备系统及制备工艺,复合箔材制备系统包括涂胶装置、箔材生成装置与复合装置,涂胶装置在基材的表面涂覆胶层,箔材生成装置包括用于容纳电解液的槽体及可转动的阴极辊,部分阴极辊能够沉浸于电解液内,以在阴极辊的表面形成箔层,复合装置包括复合辊及剥离辊,复合辊与阴极辊配置为共同压覆基材与箔层,剥离辊将箔层从阴极辊的表面剥离。本申请中,阴极辊浸入电解液内时能够充分发生电解反应,并使箔层均匀附着于阴极辊的表面,箔层厚度均匀,箔层的生成过程无需控制沉积工艺,生产成本低,通过涂胶装置在基材的表面涂覆胶层,将基材与箔层复合形成复合箔材,基材与箔层具有较高的复合强度。技术研发人员:余仲,黄权壮,江志伟,向清山受保护的技术使用者:深圳市捷佳芯创科技有限责任公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118477.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表