一种拼接式方形电解槽极框的制作方法

- 国知局

- 2024-07-27 11:31:28

本发明属于电解槽制氢设备,涉及一种拼接式方形电解槽极框。

背景技术:

1、随着日益增长的低碳减排需求,氢的绿色制取技术受到广泛重视,利用可再生能源进行电解水制氢是目前众多氢气来源方案中碳排放最低的工艺。氢气在储能、化工、冶金、分布式发电等领域的推广应用,成为控制温室气体排放、减缓全球温度上升的有效途径之一。坚持氢能绿色利用的初衷,积极发展电解水制氢的绿氢制备技术,实现与可再生能源的融合发展。

2、目前在市场方面,碱水电解(awe)作为最为成熟的电解制氢技术占据着主导地位,尤其是一些大型项目的应用。awe采用氢氧化钾(koh)水溶液为电解质,通过风光等可再生资源发电分离水产生氢气和氧气。

3、目前碱水电解槽按照出气压力有常压、低压和中压之分,它们的工作压力分别为<0.1mpa、0.1-1.5mpa和1.5-3.0mpa。按照结构形状又主要划分为圆形和方形,常压、低压常见于方形电解槽,高压为圆形居多。

4、下面通过一个双极式方形电解槽模型介绍主要部件与组成。

5、如图1所示,双极式方形电解槽包括支架p14,支架p14之间设置有支撑导轨p12,支架p14内设置有端板p1、中框、隔膜p4、电极和密封垫片p7,端板p1设置于支架p14旁,中框设置于端板p1内,端板p1和中框均通过挂耳架设于支撑导轨p12上,支架p14一侧的端板p1通过液压板p13挤压中框,中框包括双极板p2和极框p3,双极板p2设置于极框p3内,电极设置于双极板p2之间,电极包括阳极p5和阴极p6,隔膜p4设置于阳极p5和阴极p6之间,密封垫片p7设置于极框p3之间,支架p14之间设置有进出液总管,进出液总管包括进液总管p10和出液总管p11,极框p3上开设有进出液口,进出液口包括下方碱性液体的进液口p8和上方氢气和氧气的出液口p9,每个进出液口均有单独管路连接到进出液总管。

6、因awe工艺的强腐蚀性工况,与电解液接触的极框p3使用纯镍或镍合金等结构材料或者镀镍工艺保护设备不受碱腐蚀,双极板p2可以采用镀镍碳钢或者不锈钢制成,双极板p2与极框p3焊接形成中框主体。极框p3目前采用具有一定厚度的钢材或者钢管制成外框,并与双极板p2和进出液口等组件焊接一体,再整体镀镍防腐蚀处理。多个极框p3配合密封垫片p7叠在一起组成多个电解槽的小室腔体,腔内充满电解液,并使电解液不外漏。

7、此金属极框存在如下不足:

8、(1)金属极框使用了大量的镍基合金材料或者镀镍工艺,成本偏高;

9、(2)极框与双极板需要双面焊接,极框与进出液管、支耳、吊耳等附件结合处均需焊接,焊接工艺比较复杂;对于焊缝质量,热变形控制要求非常高;各个组件是通过焊接完成,对制造加工能力要求高,焊接质量控制不易,整体制造成本高,周期长;

10、(3)电镀镍工艺对复杂的结构、边角处的保护不足,长期使用,进出液通道被反复冲刷,容易有镀层脱落风险;

11、(4)金属框架重,运输及安装不易,大量的小室组合成后,设备总重大,增加设备基础成本;

12、(5)金属极框需要额外保护以保证绝缘,密封垫片除了隔离各小室之外还要起到绝缘作用,对密封垫片提出了更高的要求,并且仍然有漏电安全风险;

13、(6)金属极框水线密封纹需要额外机械加工,以配合密封垫片对小室起到密封效果。

14、现有技术中有极框采用了工程塑料整体注塑成型替代金属,但是内部因为没有骨架导致整体强度、抗压性、抗蠕变性变差,长时间极框与垫片的锁紧面会有气液泄露风险;整个极框全部使用工程塑料会比较昂贵;整体极框后续更换维护成本高。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的金属极框不绝缘、自重大、需镀镍工艺、焊接工艺复杂、整体成本偏高等至少一种缺陷而提供一种拼接式方形电解槽极框,本发明实现了轻量化设计、模块化设计、模块化装配,降低了制造工艺成本。

2、本发明的目的可以通过以下技术方案来实现:

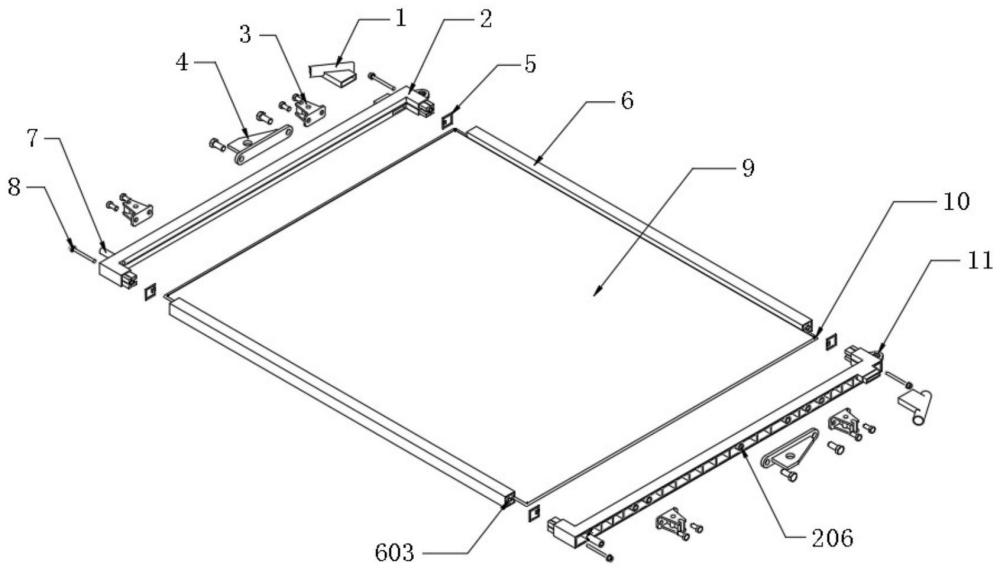

3、本发明的技术方案之一在于,提供一种拼接式方形电解槽极框,该极框包括第一边框和第二边框,一对第一边框和第二边框组合形成的方形极框内插设有极板,所述第一边框的两端设置有直角端头,该直角端头上设置有定位插头,所述第二边框内设置有定位插槽,所述第一边框通过定位插头和定位插槽嵌套入第二边框,所述第一边框和第二边框之间通过紧固件锁紧或挤压机挤压固定;

4、所述第一边框包括第一骨架,该第一骨架的表面设置有第一包覆层,所述第二边框包括第二骨架,该第二骨架的表面设置有第二包覆层。

5、进一步地,所述第一边框和第二边框的拼缝处设置有密封垫片,该密封垫片在紧固件锁紧力或挤压机挤压力的作用下实现密封,并且降低包覆层的受压蠕变。

6、进一步地,所述第一骨架的直角端头内设置有第一定位槽,所述第二骨架内设置有第二定位槽,所述紧固件穿过第一定位槽和第二定位槽进行固定。

7、作为优选的技术方案,所述第一定位槽和第二定位槽内设置有内螺纹,所述紧固件采用螺栓,该螺栓穿过第一定位槽和第二定位槽进行固定。

8、进一步地,所述第一边框上设置有进液口、出液口、维护支耳、支撑挂耳和吊耳,所述维护支耳主要用于电解槽维护时局部多个小室之间的串联固定,从而将所需维修的小室隔开或取出,所述支撑挂耳主要用于支撑极框挂于支撑导轨上并且实现沿着支撑导轨方向前后移动,所述吊耳主要用于安装维护时起吊机对极框的吊装。

9、进一步地,所述维护支耳和支撑挂耳通过紧固件锁紧固定于第一骨架上,所述维护支耳和支撑挂耳上设置有第四定位槽,所述第一骨架的侧边内设置有第三定位槽,所述紧固件穿过第四定位槽和第三定位槽进行固定。

10、作为优选的技术方案,所述第四定位槽内设置有内螺纹,所述第三定位槽内设置有内螺纹,所述紧固件选用螺栓,该螺栓穿过第四定位槽和第三定位槽进行固定。

11、进一步地,所述边框的内圈设置有u型密封槽,所述极板通过u型密封槽嵌套入边框内。

12、进一步地,所述第一边框的内圈设置有第一u型密封槽,所述第二边框的内圈设置有第二u型密封槽,所述极板的外缘套设有u型密封条,所述极板通过u型密封条嵌套入第一u型密封槽和第二u型密封槽内,通过u型密封条与u型密封槽的压紧力实现了密封效果,保证了极板两侧的气液隔离。

13、进一步地,所述第一边框的侧边两侧设置有溢流槽,该溢流槽防止碱液渗漏溢到极框外侧。

14、作为优选的技术方案,所述边框的表面可按需求一体成型密封水线,从而与密封垫片配合实现第一边框和第二边框之间间隙的密封。

15、进一步地,所述包覆层的材质包括聚砜(psu)、聚苯硫醚(pps)、聚亚苯基砜(ppsu)、聚醚醚酮(peek)中的一种或多种塑料,具有耐高温、耐化学碱液、高模量、耐压缩、抗开裂、低蠕变性、电绝缘性能,所述包覆层通过注塑或挤出工艺成型。

16、进一步地,所述骨架的材质包括铝合金、玻璃钢或含有增强纤维的改性塑料,增加结构强度,该含有增强纤维的改性塑料的材质包括碳纤维增强(cfrp)或玻璃纤维增强(gfrp),基材材质包括聚苯硫醚、聚砜、聚醚酰亚胺(pei)、聚邻苯二甲酰胺(ppa)或聚醚砜(pes)耐高温塑料,所述骨架通过压铸、注塑、模压、挤出或机械加工工艺成型。

17、作为优选的技术方案,所述进液口、出液口、维护支耳、支撑挂耳和吊耳采用骨架和包覆层的结构。

18、作为优选的技术方案,所述出液口通过超声波焊接、热板焊接、摩擦焊接或诱导焊接塑料熔接方法与第一边框融为一体,所述进液口和吊耳直接集成于第一边框上。

19、作为优选的技术方案,所述密封垫片和u型密封条的材质包括三元乙丙橡胶(epdm)、氟橡胶(fkm)、聚四氟乙烯(ptfe)或膨体聚四氟乙烯(e-ptfe)塑料,具有耐腐蚀、耐高温性能。

20、作为优选的技术方案,所述极板的材质包括碳钢镀镍或不锈钢。

21、与现有技术相比,本发明具有以下有益效果:

22、(1)本发明的塑料极框通过高性能复合材料代替耐蚀金属,相比较于传统的金属极框,实现了轻量化设计,大大降低了极框总重量,克服了金属极框不绝缘、自重大、需镀镍工艺等缺点;

23、(2)本发明的拼接式塑料极框通过高性能复合材料代替耐蚀金属,通过注塑、挤出等工艺制成框体零部件拼接组装,实现了模块化设计、模块化装配,省去了金属焊接工序的复杂程度,通过不同材质、不同成型工艺实现简单的零件拼装装配结构,降低了极框的直接制造成本及间接成本(包括绝缘成本、运输成本、土建成本、后期维护成本等),缩短了制造周期,提升了生产良率,克服了焊接工艺复杂、整体成本偏高等缺点;

24、(3)本发明的拼接式极框实现了可拆装,对于后期运行维修保养可实现组件级别更换,也就是只更换损坏了的组件,而非整片极框更换,从而大大降低了后期维护保养的成本;

25、(4)本发明的塑料极框由于绝缘减少杂散电流,可以获得更高的法拉第效率,降低了单位制氢的能耗。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118479.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表