一种回转体摩擦辅助电铸机床及加工方法

- 国知局

- 2024-07-27 11:39:43

本发明属于电铸加工,更具体的说是涉及一种回转体摩擦辅助电铸机床及加工方法。

背景技术:

1、电铸是利用金属离子在阴极表面电沉积的原理来精确复制某些复杂或特殊形状工件的一种特种加工方法。电铸由于具有很高的复制精度和重复精度,因而在航空、航天、兵器、精密仪器仪表、生物医疗器械等工业领域有着广泛的应用前景。

2、但电铸加工也存在着一些缺陷和局限性,主要表现在:金属离子沉积过程中,从阴极表面析出的氢气等气体,会滞留在阴极表面而引起氢脆,造成铸层表面出现麻点、结瘤等缺陷,并降低了金属的沉积速度。

技术实现思路

1、有鉴于此,本发明提供了一种回转体摩擦辅助电铸机床及加工方法,具有装置结构简单紧凑,在电铸的过程中硬质陶瓷粒子会磨擦、挤压阴极芯模表面,驱除阴极芯模表面吸附的氢气泡和结瘤,减薄甚至消除扩散层,从而改善电铸层质量,提高电铸效率的优点。

2、为了实现上述目的,本发明采用如下技术方案:

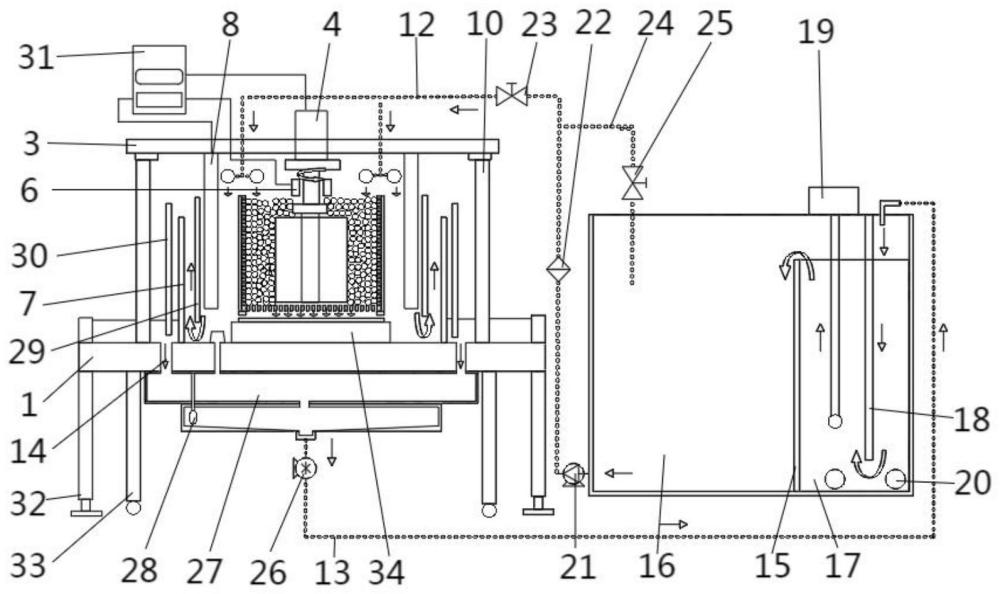

3、一种回转体摩擦辅助电铸机床,包括:工作台,陶瓷球框,装夹横梁,旋转电机,阴极芯模,阴极导电环,工作槽溢流围挡,阳极棒和供液循环系统;所述工作台的顶部设置有槽腔,所述陶瓷球框连接设置在所述槽腔的中部,所述陶瓷球框内装填有多个硬质陶瓷粒子,所述槽腔的两侧分别设置有支撑腿,两侧的所述支撑腿的顶部与所述装夹横梁连接,所述旋转电机连接设置在所述装夹横梁的中部,所述阴极芯模设置在所述陶瓷球框中并位于多个硬质陶瓷粒子包围中,所述旋转电机的输出轴端部与所述阴极芯模固定连接,所说阴极芯模能够随着输出轴的旋转而旋转,所述旋转电机的输出轴根部连接设置有所述阴极导电环,所述槽腔内位于所述陶瓷球框外周的位置处连接设置有所述工作槽溢流围挡,所述工作槽溢流围挡的内部除去所述陶瓷球框的部分设置有第一腔体,所述第一腔体内设置有电铸液,所述陶瓷球框的底部设置有底部出液口,所述底部出液口将所述陶瓷球框的内部腔体和所述第一腔体连通,多个所述阳极棒的上端与所述装夹横梁连接,下端插入到所述第一腔体的电铸液中,所述供液循环系统与所述第一腔体连接,所述供液循环系统将所述第一腔体和所述陶瓷球框内的电铸液循环更新。

4、进一步地,所述供液循环系统包括进液管道,储液管理槽,出液管道,所述进液管道将所述储液管理槽中的电铸液分别导入到所述陶瓷球框和所述第一腔体内,所述槽腔内位于所述工作槽溢流围挡的外侧底部设置有连接通孔,所述第一腔体内溢出的电铸液通过所述连接通孔后通过出液管道导回到所述储液管理槽中。

5、进一步地,所述储液管理槽通过储液槽溢流板分为溶液储存区和溶液溢流区,所述进液管道与所述连接通孔连通,所述出液管道的出口端设置在所述溶液溢流区的顶部。

6、进一步地,所述溶液溢流区设置有储液槽溢流区隔离板,所述储液槽溢流板与所述储液槽溢流区隔离板配合形成回转流道,所述回转流道内设置有温控装置。

7、进一步地,所述温控装置包括温控仪和加热钛管,所述温控仪与所述加热钛管电连接。

8、进一步地,所述进液管道包括第一磁力泵,过滤器和球阀,所述进液管道上从流入端到流出端依次设置有第一磁力泵、过滤器和球阀,所述进液管道的多个进液口分别设置在所述陶瓷球框和所述第一腔体的上方;所述进液管道与所述溶液储存区之间设置有溢流管道,所述溢流管道上设置有溢流阀,所述出液管道上设置有第二磁力泵。

9、进一步地,所述槽腔的底部连接设置有两层阶梯式回流槽,所述两层阶梯式回流槽设置在所述连接通孔与所述出液管道之间,所述两层阶梯式回流槽内设置有液位传感器,所述液位传感器与所述第二磁力泵电连接。

10、进一步地,在第一腔体内位于所述阳极棒外侧设置有工作槽隔离板,所述工作槽隔离板与所述工作槽溢流围挡连接,位于所述第一腔体外侧和所述连接通孔内侧位置处设置有工作槽引流板,所述工作槽引流板与所述工作槽溢流围挡连接,所述工作槽隔离板和所述工作槽引流板的顶部在竖直方向上均高于所述工作槽溢流围挡,所述工作槽隔离板和所述工作槽引流板的底部均不与所述槽腔接触。

11、进一步地,所述阳极棒包括钛篮筐和可溶性阳极球,多个所述可溶性阳极球放置在所述钛篮筐中,所述钛篮筐的外部包裹有一层电镀涤纶布。

12、一种回转体摩擦辅助电铸机床的加工方法,包括以下步骤:s1:配置氨基磺酸溶液;s2:对阴极芯模和可溶性阳极球的表面进行抛磨,清洗,去油和风干处理;s3:安装阴极芯模和可溶性阳极球;s4:开启旋转电机和温控装置以及开启进液管道和出液管道;s5:当旋转电机转速到达指定转速并稳定和温控装置的温度到达指定温度并稳定后,给阴极导电环和钛篮筐通电进行电铸;s6:电铸结束后对阴极芯模进行脱模得到电铸件。

13、本发明的有益效果:

14、1、装置结构简单紧凑,在电铸的过程中硬质陶瓷粒子会磨擦、挤压阴极芯模表面,驱除阴极芯模表面吸附的氢气泡和结瘤,减薄甚至消除扩散层,从而改善电铸层质量,提高电铸效率;

15、2、供液循环系统改善了电铸区域的流场分布,采用上方供液,而后底部隔板溢流而出,及时更新电铸液,有利于电铸过程中金属离子的补充;

16、3、储液管理槽和电铸区域采用分体式结构,便于对电铸液的更新、过滤和加热。

技术特征:1.一种回转体摩擦辅助电铸机床,其特征在于,包括:工作台,陶瓷球框,装夹横梁,旋转电机,阴极芯模,阴极导电环,工作槽溢流围挡,阳极棒和供液循环系统;

2.根据权利要求1所述的一种回转体摩擦辅助电铸机床,其特征在于,所述供液循环系统包括进液管道,储液管理槽,出液管道,所述进液管道将所述储液管理槽中的电铸液分别导入到所述陶瓷球框和所述第一腔体内,所述槽腔内位于所述工作槽溢流围挡的外侧底部设置有连接通孔,所述第一腔体内溢出的电铸液通过所述连接通孔后通过出液管道导回到所述储液管理槽中。

3.根据权利要求2所述的一种回转体摩擦辅助电铸机床,其特征在于,所述储液管理槽通过储液槽溢流板分为溶液储存区和溶液溢流区,所述进液管道与所述连接通孔连通,所述出液管道的出口端设置在所述溶液溢流区的顶部。

4.根据权利要求3所述的一种回转体摩擦辅助电铸机床,其特征在于,所述溶液溢流区设置有储液槽溢流区隔离板,所述储液槽溢流板与所述储液槽溢流区隔离板配合形成回转流道,所述回转流道内设置有温控装置。

5.根据权利要求4所述的一种回转体摩擦辅助电铸机床,其特征在于,所述温控装置包括温控仪和加热钛管,所述温控仪与所述加热钛管电连接。

6.根据权利要求3所述的一种回转体摩擦辅助电铸机床,其特征在于,所述进液管道包括第一磁力泵,过滤器和球阀,所述进液管道上从流入端到流出端依次设置有第一磁力泵、过滤器和球阀,所述进液管道的多个进液口分别设置在所述陶瓷球框和所述第一腔体的上方;所述进液管道与所述溶液储存区之间设置有溢流管道,所述溢流管道上设置有溢流阀,所述出液管道上设置有第二磁力泵。

7.根据权利要求6所述的一种回转体摩擦辅助电铸机床,其特征在于,所述槽腔的底部连接设置有两层阶梯式回流槽,所述两层阶梯式回流槽设置在所述连接通孔与所述出液管道之间,所述两层阶梯式回流槽内设置有液位传感器,所述液位传感器与所述第二磁力泵电连接。

8.根据权利要求2所述的一种回转体摩擦辅助电铸机床,其特征在于,在第一腔体内位于所述阳极棒外侧设置有工作槽隔离板,所述工作槽隔离板与所述工作槽溢流围挡连接,位于所述第一腔体外侧和所述连接通孔内侧位置处设置有工作槽引流板,所述工作槽引流板与所述工作槽溢流围挡连接,所述工作槽隔离板和所述工作槽引流板的顶部在竖直方向上均高于所述工作槽溢流围挡,所述工作槽隔离板和所述工作槽引流板的底部均不与所述槽腔接触。

9.根据权利要求1所述的一种回转体摩擦辅助电铸机床,其特征在于,所述阳极棒包括钛篮筐和可溶性阳极球,多个所述可溶性阳极球放置在所述钛篮筐中,所述钛篮筐的外部包裹有一层电镀涤纶布。

10.一种回转体摩擦辅助电铸机床的加工方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种回转体摩擦辅助电铸机床及加工方法,属于电铸加工技术领域,包括:旋转电机,阴极芯模,阴极导电环,工作槽溢流围挡和阳极棒;工作台的顶部设置有槽腔,陶瓷球框连接设置在槽腔的中部,陶瓷球框内装填有多个硬质陶瓷粒子,槽腔的两侧分别设置有支撑腿,两侧的支撑腿的顶部与装夹横梁连接,旋转电机连接设置在装夹横梁的中部,阴极芯模设置在陶瓷球框中并位于多个硬质陶瓷粒子包围中,旋转电机的输出轴端部与阴极芯模固定连接,旋转电机的输出轴根部连接设置有阴极导电环,本发明具有装置结构简单紧凑,驱除阴极芯模表面吸附的氢气泡和结瘤,减薄甚至消除扩散层,从而改善电铸层质量,提高电铸效率的优点。技术研发人员:朱增伟,杨崇,朱荻,易升,王壮壮受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240726/119054.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。