一种三氟化氮电解槽废电解质中原料再回收方法及装置与流程

- 国知局

- 2024-07-27 11:43:40

本申请属于三氟化氮制备,具体涉及一种三氟化氮电解槽废电解质中原料再回收方法及装置。

背景技术:

1、电解法生产三氟化氮(nf3)是个持续过程,这意味着电解槽内的电解液无时无刻不在消耗,为了保证电解生产三氟化氮过程持续进行,需根据电解液的消耗情况补加。

2、电解法制备三氟化氮(nf3)的极板材料采用含镍极板,其在电解过程中,阳极板会被逐渐被消耗,因电解消耗游离出的部分金属离子会电镀至阴极板上,且电镀上的金属单质在极板上附着力较弱,随着时间的增长,大部分会脱落至电解液中。除此之外,因原料中存在无水氟化氢,阴极板和掉落的过度金属单质渣部分同样会存在化学腐蚀,生成金属氟化物。无论是金属单质还是金属氟化物比重均较大,导致其大部分沉积在电槽底部。

3、当处理电解槽时,该部分清理出的沉积物目前直接通过三废处理工艺进行处理。该沉积物中成分除金属单质和金属氟化物外,夹带着占比总重65~80%左右的废电解质(未参与电解反应的氟氢化铵和氟化氢等电解原料物质),其也一并被作为三废物质形式处理,造成了极大镍资源和电解原料的浪费。为此,提出了三氟化氮电解槽废电解质中原料再回收方法工艺和装置来解决上述问题。

技术实现思路

1、本申请所要解决的技术问题在于针对上述现有技术的不足,提供一种电解槽废电解质中原料再回收方法,该方法实现对三氟化氮电解槽内沉积物夹杂的废电解质的镍资源产品化以及未参与完全反应的物料进行回收再利用,可大量降低镍资源和三氟化氮原料投入量,实现投入成本降低;有助于减轻三废处理压力,更加符合环保要求规范,实用性较强。

2、为解决上述技术问题,本申请采用的技术方案是:一种三氟化氮电解槽废电解质中原料再回收方法,该方法包括以下步骤:

3、s1、三氟化氮电解槽停止电解后,得到废电解质和泥膏状沉积物,将所述三氟化氮电解槽和盛放水的储罐进行对接,并通过隔膜泵输送保持电解槽内进液和出液保持平衡,电解槽内溶液液位维持在500~550mm之间,所述的电解槽内溶液温度在循环过程中,通过加热管控温维持在70~90℃之间,循环16~22h,将所述废电解质和泥膏状沉积物中的镍离子溶解至水溶液中,形成镍铁氟化物溶液和氟化氢铵、氟化氢溶液混配液;电解槽内除生成的混配液外,底部仍存在金属镍不溶物,在电解槽拆洗时统一回收;

4、s2、s1中混配溶液镍离子的质量分数达到4~7%后转移至除铁设备中,利用气液混合泵往所述除铁设备通入空气,气液比为8~11,溶氧效率90~95%;铁设备中生成胶体状氢氧化铁物质并悬浮在溶液中,得到含固溶液;

5、s3、将s2中得到的含固溶液采用隔膜泵抽至离心机中进行离心,去除氢氧化铁胶体,得到浅绿色上清液,将所述上清液通入除镍釜循环液槽后,再进入到除镍釜中;

6、s4、待s3中除镍釜中的浅绿色上清液达到指定液位650~680mm,停止通入,加入硫化氨,直至熔融液由浅绿色变成无色;槽内持续进行搅拌和通过隔膜泵提供动力,保持电镀槽内液体一直循环;当所述除镍釜中的镍离子降至500ppm以下时,将固液混合物通过布袋式过滤器进行过滤;

7、s5、将s4中得的无色溶液转移并低温浓缩,利用氨水将溶液ph调节至10~12,低温浓缩槽夹套中通冷媒,维持槽内溶液温度维持在30~40℃之间;浓缩温度维持在5~10℃,氟化铵结晶出,经蒸发烘干得固体,经检测所含水的质量分数达标时,作为s1中所述电解槽初始电解生产三氟化氮原料之一,溶液用回用至s1步骤中作为调节ph配液。

8、优选地,s1中所述水溶液为高纯水,进液和出液隔膜泵的流量为45~60m3/h;s2中气液混合泵的通气量维持在0.5~0.9m3/h,单次除铁时间8~11h。

9、优选地,s2中所述浅绿色上清液铁离子浓度在2000ppm以下即可证明达到除铁标准,氢氧化铁量生成量50~200kg。

10、优选的,s3中所述的隔膜泵为连续进料、连续出料和自动卸料,运行转速为2000~2300r/min。

11、优选的,s4中所述除镍釜搅拌转速维持在80~180r/min,釜内增设导流板;所述隔膜泵循环液体流量5~10m3/h,布袋式过滤器采用的滤布目数为2000~3000目。

12、优选的,s5中所含水的质量分数达标时具体指蒸发固体含水量在2%的质量分数以内。

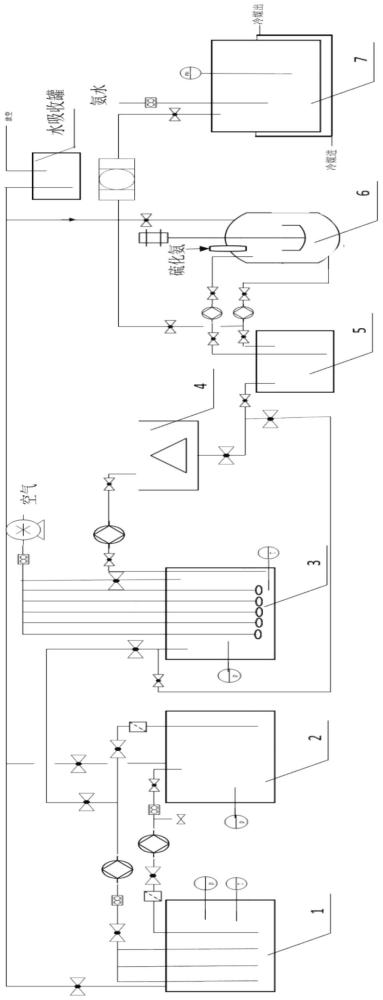

13、还提供了上述回收方法所使用的三氟化氮电解槽废电解质中原料再回收装置,其特征在于,包括三氟化氮电解槽、高纯水储存槽、除铁设备、离心机、电镀循环液储槽、除镍釜、结晶槽,所述三氟化氮电解槽的内部均分为气相空间和液相空间,所述液相空间均通过倒液管和高纯水储存槽连接,所述高纯水储存槽的液下管道与除铁设备相连,所述除铁设备的液下管道通过第一管路与所述离心机连接,通过第二管路与高纯水储存槽上端管道连接,所述离心机下端管路一路连接电镀槽循环液储槽,一路连接除铁设备,所述除镍釜和电镀循环液储槽通过管道形成互通回路,所述除镍釜底部管路经布袋过滤器过滤后与结晶槽相连,结晶槽内固体经烘干水含量测试合格后,通过真空吸收装置加料至混料反应釜中。

14、优选地,所述电解槽和高纯水储存槽中的倒液管路上均安装有隔膜泵,隔膜泵上端分别连接有带有气体止回阀的氮气吹扫管路和放空管路;所述电解槽的进液和出液管道伸入电解槽液面以下,距电解槽槽底100~300mm,进液管道最底端安装液体喷射器,出液管道最底端往上50mm管道上设有孔径为2~4mm的液体过滤孔。

15、优选地,所述高纯水储存槽的材质为碳钢,所述除铁设备的氢氧化钠进液管距槽底10m,进液管端带有喷淋头;所述离心机为内衬哈拉材质;所述电镀循环液储槽和除镍釜的材质为碳钢或聚丙烯,带有可视窗口;所述的布袋式过滤器器材质为316l,带有可视现场压力表及压变远传;所述结晶槽三侧外壁设有加热板。

16、优选地,所述离心机为沉降式离心机,内部材质为衬哈拉,转速为1500~2500r/min,分离因数755~1260;所述混料反应釜的材质为蒙乃尔,内部设有搅拌装置,所述混料反应釜外壁设有夹套,所述夹套内通有水。

17、本申请与现有技术相比具有以下优点:

18、1、本申请实现对三氟化氮电解槽内沉积物夹杂的废电解质中镍资源实现产品化和原料可回收再利用,可大量降低三氟化氮原料投入量,实现投入成本降低;除此之外,这也意味着三废产生量的降低,有助于减轻三废处理压力,更加符合环保要求规范,实用性较强。

19、2、通过水溶溶解、溶氧除铁和硫化氨脱除镍,可有效的将电解槽内沉积物中镍资源分离出来,分离出得镍资源可进一步通过其他工艺处理后形成硫酸镍产品化;废电解质中残存的氟化氢和氟化氢铵经碱调节、低温结晶工艺,可有效以氟化铵形式结晶出来,由原本每台电解槽废电解质损失重量可达(0.7~1.2)t降至为0t。

技术特征:1.一种三氟化氮电解槽废电解质中原料再回收方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种三氟化氮电解槽废电解质中原料再回收方法,其特征在于,s1中所述水溶液为高纯水,进液和出液隔膜泵的流量为45~60m3/h;s2中气液混合泵的通气量维持在0.5~0.9m3/h,单次除铁时间8~11h。

3.根据权利要求1所述的一种三氟化氮电解槽废电解质中原料再回收方法,其特征在于,s2中所述浅绿色上清液铁离子浓度在2000ppm以下即可证明达到除铁标准,氢氧化铁量生成量50~200kg。

4.根据权利要求1所述的一种三氟化氮电解槽废电解质中原料再回收方法,其特征在于,s3中所述的隔膜泵为连续进料、连续出料和自动卸料,运行转速为2000~2300r/min。

5.根据权利要求1所述的一种三氟化氮电解槽废电解质中原料再回收方法,其特征在于,s4中所述除镍釜搅拌转速维持在80~180r/min,釜内增设导流板;所述隔膜泵循环液体流量5~10m3/h,布袋式过滤器采用的滤布目数为2000~3000目。

6.根据权利要求1所述的一种三氟化氮电解槽废电解质中原料再回收方法,其特征在于,s5中所含水的质量分数达标时具体指蒸发固体含水量在2%的质量分数以内。

7.权利要求1~6任一所述的回收方法所使用的三氟化氮电解槽废电解质中原料再回收装置,其特征在于,包括三氟化氮电解槽(1)、高纯水储存槽(2)、除铁设备(3)、离心机(4)、电镀循环液储槽(5)、除镍釜(6)、结晶槽(7),所述三氟化氮电解槽(1)的内部均分为气相空间和液相空间,所述液相空间均通过倒液管和高纯水储存槽(2)连接,所述高纯水储存槽(2)的液下管道与除铁设备(3)相连,所述除铁设备(3)的液下管道通过第一管路与所述离心机(4)连接,通过第二管路与高纯水储存槽(2)上端管道连接,所述离心机(4)下端管路一路连接电镀槽循环液储槽(5),一路连接除铁设备(3),所述除镍釜(6)和电镀循环液储槽(5)通过管道形成互通回路,所述除镍釜(6)底部管路经布袋过滤器过滤后与结晶槽(7)相连,结晶槽(7)内固体经烘干水含量测试合格后,通过真空吸收装置加料至混料反应釜中。

8.根据权利要求7所述的一种三氟化氮电解槽废电解质中原料再回收装置,其特征在于,所述电解槽(1)和高纯水储存槽(2)中的倒液管路上均安装有隔膜泵,隔膜泵上端分别连接有带有气体止回阀的氮气吹扫管路和放空管路;所述电解槽(1)的进液和出液管道伸入电解槽(1)液面以下,距电解槽(1)槽底100~300mm,进液管道最底端安装液体喷射器,出液管道最底端往上50mm管道上设有孔径为2~4mm的液体过滤孔。

9.根据权利要求7所述的一种三氟化氮电解槽废电解质中原料再回收装置,其特征在于,所述高纯水储存槽(2)的材质为碳钢,所述除铁设备(3)的氢氧化钠进液管距槽底10m,进液管端带有喷淋头;所述离心机(4)为内衬哈拉材质;所述电镀循环液储槽(5)和除镍釜(6)的材质为碳钢或聚丙烯,带有可视窗口;所述的布袋式过滤器器材质为316l,带有可视现场压力表及压变远传;所述结晶槽(7)三侧外壁设有加热板。

10.根据权利要求7所述的一种三氟化氮电解槽废电解质中原料再回收装置,其特征在于,所述离心机(4)为沉降式离心机,内部材质为衬哈拉,转速为1500~2500r/min,分离因数755~1260;所述混料反应釜的材质为蒙乃尔,内部设有搅拌装置,所述混料反应釜外壁设有夹套,所述夹套内通有水。

技术总结本申请提供了一种三氟化氮电解槽废电解质中原料再回收方法及装置,该方法包括高纯水循环处理、除铁、除镍、低温浓缩等步骤;本申请实现对三氟化氮电解槽内沉积物夹杂的废电解质中镍资源实现产品化和原料可回收再利用,可大量降低三氟化氮原料投入量,实现投入成本降低;除此之外,这也意味着三废产生量的降低,有助于减轻三废处理压力,更加符合环保要求规范,实用性较强。通过水溶溶解、溶氧除铁和硫化氨脱除镍,可有效的将电解槽内沉积物中镍资源分离出来,分离出得镍资源可进一步通过其他工艺处理后形成硫酸镍产品化;废电解质中残存的氟化氢和氟化氢铵经碱调节、低温结晶工艺,可有效以氟化铵形式结晶出来。技术研发人员:张延远,陈靖莹,申永明,王耀刚,胡帅,张磊,蒋玉虎,赵英受保护的技术使用者:中船(邯郸)派瑞特种气体股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/119308.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。