一种铝合金阳极电解阶梯着色工艺的制作方法

- 国知局

- 2024-07-27 11:50:17

本发明涉及着色,具体涉及一种铝合金阳极电解阶梯着色工艺。

背景技术:

1、渐变色是指某个物体的颜色从明到暗,或由深转浅,或是从一个色彩缓慢过渡到另一个色彩,充满变幻无穷的神秘浪漫气息的颜色。

2、中国公开号为cn102330137b公开了一种铝型材阳极氧化膜无机彩色电解着色工艺,其特征在于,它包括除油、碱蚀、阳极氧化、中间处理工序、电解着色和封孔处理工序。

3、但是,在传统工艺中,氧化薄膜的质量必须达到非常高的标准,否则就需要返工,从而使氧化薄膜质量要求严格、生产效率低下、成本高昂、工艺灵活性不足以及资源浪费和环境污染等问题。

技术实现思路

1、本发明的目的在于提供一种铝合金阳极电解阶梯着色工艺,以解决上述背景中技术问题。

2、本发明的目的可以通过以下技术方案实现:

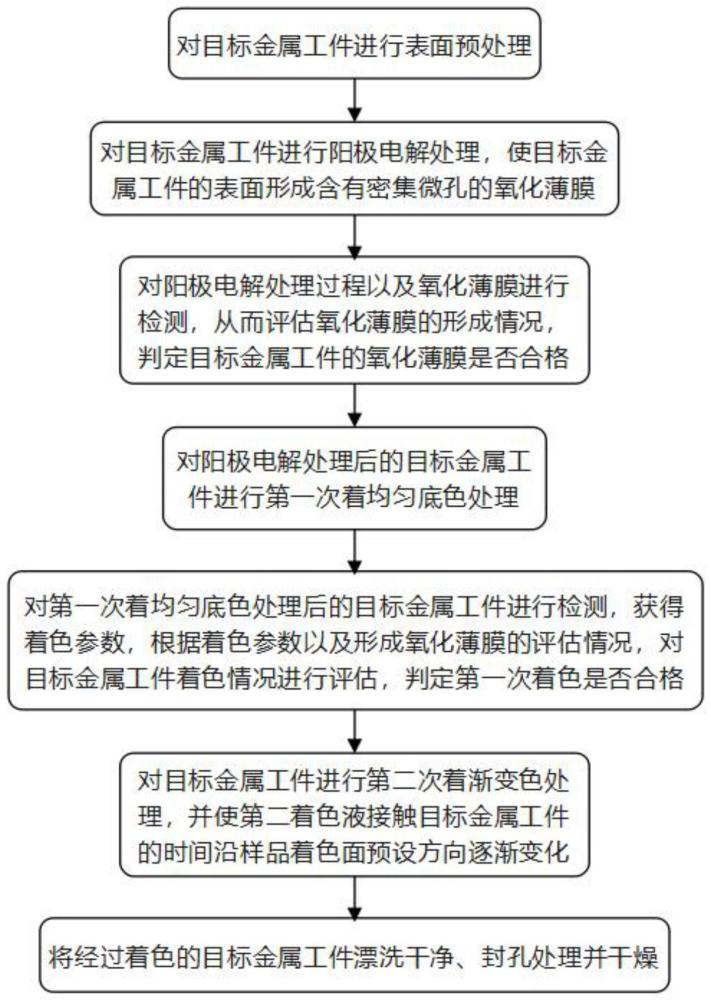

3、一种铝合金阳极电解阶梯着色工艺,包括以下步骤:

4、步骤一:对目标金属工件进行表面预处理;

5、步骤二:对目标金属工件进行阳极电解处理,使目标金属工件的表面形成含有密集微孔的氧化薄膜;

6、步骤三:对阳极电解处理过程以及氧化薄膜进行检测,从而评估氧化薄膜的形成情况,判定目标金属工件的氧化薄膜是否合格;

7、步骤四:对阳极电解处理后的目标金属工件进行第一次着均匀底色处理;

8、步骤五:对第一次着均匀底色处理后的目标金属工件进行检测,获得着色参数,根据着色参数以及形成氧化薄膜的评估情况,对目标金属工件着色情况进行评估,判定第一次着色是否合格;预设第一着色阈值和第二着色阈值,将着色参数与第一着色阈值和第二着色阈值进行比较分析;

9、若着色参数≤第一着色阈值,则判定目标金属工件第一次着色合格,进入步骤六;

10、若第一着色阈值<着色参数≤第二着色阈值,且目标金属工件的氧化薄膜为合格,则判定目标金属工件第一次着色合格,进入步骤六;

11、若第一着色阈值<着色参数≤第二着色阈值,且目标金属工件的氧化薄膜为预合格,则判定目标金属工件第一次着色不合格;

12、若第二着色阈值<着色参数,则判定目标金属工件第一次着色不合格;

13、步骤六:对目标金属工件进行第二次着渐变色处理,并使第二着色液接触目标金属工件的时间沿样品着色面预设方向逐渐变化;

14、步骤七:将经过着色的目标金属工件漂洗干净、封孔处理并干燥。

15、作为本发明进一步的方案:所述评估氧化薄膜的形成情况的具体方法为:

16、a1:对阳极电解处理过程以及氧化薄膜进行检测,从而获得检测数据;

17、其中,检测数据包括:时间比表征值、电压比表征值、氧化薄膜表征值;

18、a2:根据获得的检测数据,计算获得氧化薄膜参数;

19、a3:对氧化薄膜参数进行对比分析,从而评估氧化薄膜的形成情况。

20、作为本发明进一步的方案:所述判定第一次着色是否合格的具体方法为:

21、b1:对第一次着均匀底色处理后的目标金属工件进行检测,获得目标金属工件的基础信息;

22、其中,基础信息包括:着色表征值、粗糙表征值;

23、b2:根据目标金属工件的基础信息,计算获得着色参数;

24、b3:根据着色参数以及形成氧化薄膜的评估情况,对目标金属工件着色情况进行评估。

25、作为本发明进一步的方案:所述检测数据的获得方法为:

26、a11:获取阳极电解过程所用时间,阳极电解过程所用时间与时间阈值之比即为时间比表征值,并将时间比表征值标记为t;

27、a12:实时检测阳极电解过程中的电压,从而获取阳极电解过程中的平均电压,阳极电解过程中的平均电压与电压阈值之比即为电压比表征值,并将电压比表征值标记为v;

28、a13:对得到的氧化薄膜进行检测,从而获得氧化薄膜的基础数据,并根据基础数据计算获得氧化薄膜表征值,并将氧化薄膜表征值标记为m;

29、其中,氧化薄膜的基础数据包括:厚度比表征值、纹路表征值。

30、作为本发明进一步的方案:所述计算获得氧化薄膜参数的方法为:

31、将时间比表征值t、电压比表征值v、氧化薄膜表征值m进行数据处理,通过公式:y=b1×(t+v2)+b2×m,计算获得氧化薄膜参数y,其中,b1、b2为预设比例因子,且均大于0。

32、作为本发明进一步的方案:所述评估氧化薄膜的形成情况的方法为:

33、预设第一参数阈值为y1与第二参数阈值为y2,将氧化薄膜参数y与第一参数阈值y1和第二参数阈值y2进行对比分析;

34、若y≤y1,则判定目标金属工件的氧化薄膜为合格,进入步骤四;

35、若y1<y≤y2,则判定目标金属工件的氧化薄膜为预合格,进入步骤四;

36、若y2<y,则判定目标金属工件的氧化薄膜为不合格。

37、作为本发明进一步的方案:所述获得目标金属工件的基础信息的方法为:

38、b11:通过着色检测仪器,对目标金属工件外观进行检测,从而获得目标金属工件外观的图像,对得到的图像进行分析,判定有明显色差或色斑的区域,并获得有明显色差或色斑的区域面积,有明显色差或色斑的区域面积与面积阈值之比即为着色表征值,并将着色表征值标记为s;

39、b12:对目标金属工件使用均匀的光源进行照射,并接收反射光线,对反射的光线进行分析,判定有亮暗交替的区域,并获取有亮暗交替区域的面积,有亮暗交替区域的面积与亮暗交替区域面积阈值之比即为粗糙表征值,并将粗糙表征值标记为f。

40、作为本发明进一步的方案:所述计算获得着色参数的方法为:

41、将着色表征值s、粗糙表征值f进行数据处理,通过公式:r=c1×s+c2×f,计算获得着色参数r,其中,c1、c2为权重比例因子,且均大于0。

42、作为本发明进一步的方案:所述对目标金属工件着色情况进行评估的方法为:

43、预设第一着色阈值为r1,第二着色阈值为r2,将着色参数r与第一着色阈值r1和第二着色阈值r2进行比较分析;

44、若r≤r1,则判定目标金属工件第一次着色合格,进入步骤六;

45、若r1<r≤r2,且目标金属工件的氧化薄膜为合格,则判定目标金属工件第一次着色合格,进入步骤六;

46、若r1<r≤r2,且目标金属工件的氧化薄膜为预合格,则判定目标金属工件第一次着色不合格;

47、若r2<r,则判定目标金属工件第一次着色不合格。

48、作为本发明进一步的方案:所述氧化薄膜表征值的获得方法为:

49、a131:通过厚度检测仪器,对得到的氧化薄膜厚度进行检测,从而获得氧化薄膜的厚度,氧化薄膜的厚度与厚度阈值之比即为厚度比表征值,并将厚度比表征值标记为h;

50、a132:通过纹路检测仪器,对得到的氧化薄膜外观进行检测,从而获得氧化薄膜纹路的图像,对得到的图像进行分析,判定纹路缺陷区域,并获得纹路缺陷区域面积,纹路缺陷区域面积与纹路缺陷区域面积阈值之比即为纹路表征值,并将纹路表征值标记为w;

51、a133:根据基础数据计算获得氧化薄膜表征值;

52、将厚度比表征值h、纹路表征值w进行数据处理,通过公式:m=a1×h+a2×w,计算获得氧化薄膜表征值m,其中,a1、a2为权重比例系数,且均大于0。

53、本发明的有益效果:

54、(1)本发明着色过程中,金属工件保持空间位置的固定,而着色液液面高度逐渐变化,该方法不受产品造型的限制,可得到过渡自然,外表美观的着色效果,且方法操作简单、成本较低、易于实现量产;

55、(2)本发明通过对目标金属工件氧化薄膜的形成情况评估,并将预合格的也进行第一次着色处理,处理完成后再次检测,判断着色是否合格,从而使目标金属工件在形成氧化薄膜时有部分缺陷,却在第一次着色过程中,通过工人或者机械,将缺陷覆盖或修复,使最终效果为合格,从而允许氧化薄膜在一定程度上存在缺陷,降低复工率,提高生产效率、降低成本、增强工艺灵活性,并最终确保最终产品的质量和性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119791.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表