一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法

- 国知局

- 2024-07-27 11:57:57

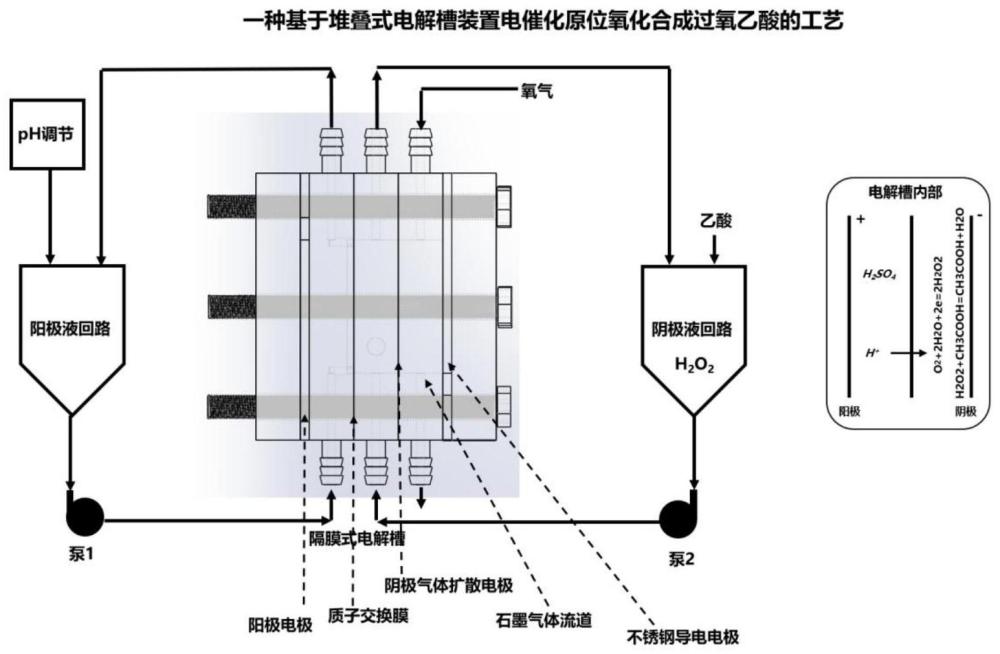

本发明涉及一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法。

背景技术:

1、过氧乙酸是一种有机过氧化物,由于其强烈的氧化和杀菌性能,被广泛用于食品工业、水处理、医疗卫生、农业和其他领域。传统上,过氧乙酸的生产通常通过在无机酸的催化作用下,乙酸和过氧化氢的化学反应制备。然而在绿色可持续发展的大背景下,这种方法存在许多的挑战,如废酸处理,高浓度双氧水存储和运输以及产品纯化等方面。因此,需要迫切开发一种新型绿色环保又具有高效力的生产工艺来替代传统的化学工艺。随着电化学技术的发展,电化学合成成为一种具有潜在经济和环境优势的制备过氧乙酸的方法。电化学制备过程能够实现高选择性、低能耗和减少废弃物产生的优势,因此吸引了广泛的关注。通过在电极表面催化反应,利用电子传递和催化剂的协同作用,可以实现对氧还原产生的过氧化氢进行原位利用,将乙酸高效转化为过氧乙酸。

技术实现思路

1、针对现有技术中存在的上述问题,本发明的目的在于提供一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,本发明使用的堆叠式电解槽反应装置以阴极氧还原反应原位产生的双氧水为氧化介质,成功将乙酸转化为过氧乙酸。本发明有效解决了目前制备过氧乙酸的工艺路线成本高、安全性和环境问题、反应效率低、生产周期长等技术难题,在实际应用中具有良好的经济效益。

2、本发明提供的技术方案如下:

3、一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,堆叠式电解槽反应装置包括阳极腔室和阴极腔室,阳极腔室和阴极腔室之间由质子交换膜隔开,阳极采用iro2电极,阴极采用气体扩散电极,且阴极将阴极腔室分隔为左右两个小腔室,靠近于质子交换膜的小腔室记为阴极液腔,另一个小腔室即为气体通道;所述阳极和阴极分别通过导线与恒电流仪的正极和负极连接;

4、阳极腔室中采用低浓度酸性溶液作为阳极电解液,阴极液腔中以乙酸为反应底物,采用该反应底物的水溶液作为阴极电解液,所述气体通道中通入氧气的条件下,恒电流仪通电进行电催化反应,氧气从气体通道扩散至阴极气体扩散电极表面,通过阴极气体扩散电极发生氧还原反应原位产生的双氧水作为氧化媒介,原位产生的双氧水和阴极电解液中含有的乙酸反应,生成纯液态不含杂质的过氧乙酸,阳极起到通路和增大反应动力学作用。

5、进一步地,所述阴极电解液中,反应底物乙酸的浓度为0.5-3mol/l,优选为1-2mol/l。

6、进一步地,阳极腔室中低浓度酸性溶液为硫酸溶液、磷酸溶液、盐酸溶液或硝酸溶液,优选为硫酸溶液,其浓度为0.1-1mol/l,优选为0.2-0.5mol/l。

7、进一步地,进行电催化反应时,电流密度为5-50ma/cm2,优选为10-30ma/cm2,反应时间为1-12小时,优选为3-5h。

8、进一步地,所述气体通道中通入氧气纯度为90-99%,气体流速为5-50m/s,氧气纯度优选为95-99%,气体流速优选为10-20m/s。

9、进一步地,所述气体扩散电极是以疏水碳纸为基底,疏水碳纸的一侧面上负载有1-3mg/cm2的导电炭黑。

10、进一步地,所述阴极气体扩散电极的电阻率为5-20mω/cm2,优选为8-13mω/cm2。

11、本发明所述气体扩散电极的制备过程是:

12、1)碳基材料以50-80wt%的固含量分散于水中得到碳基浆料;

13、2)碳基浆料通过刮刀涂布至疏水碳纸表面,在马弗炉中330-380℃煅烧0.5-2h即可得到气体扩散电极;

14、所述碳基材料包含导电炭黑、聚四氟乙烯和曲拉通,以导电炭黑的用量为50质量份计,聚曲拉通的用量为4-6质量份,四氟乙烯的用量为5-20质量份,优选为8-13份。

15、本发明气体扩散电极的制备时,添加聚四氟乙烯在浆料中的作用是为增加其疏水性,但是聚四氟乙烯用量基本与电极的电阻率成正比关系,聚四氟乙烯添加过多会影响其电阻率,进而影响电催化反应的效果。

16、进一步地,所述阳极iro2电极的制备方法为:采用多孔金属作为基底,将iro2分散至乙醇和nafion混合溶液中,超声均匀,喷涂至多孔金属上,干燥即得阳极iro2电极;iro2在多孔金属基底上的负载量是0.2-2mg/cm2。

17、更进一步地,多孔金属基底为镍网、钛网、泡沫镍或泡沫钛,优选为钛网,iro2在多孔金属基底上的负载量是0.5-1mg/cm2。

18、进一步地,所述堆叠式电解槽反应装置还包括阳极储液罐、阴极储液罐、循环泵一和循环泵二,进行电催化反应时,启动循环泵一,让反应液在阴极储液罐与所述阴极液腔之间实现循环流动;同时启动循环泵二,使低浓度硫酸溶液在阳极腔室和阳极储液罐之间实现循环流动。

19、进一步地,所述堆叠式电解槽装置还包括ph监测计,用于对阳极储液罐中溶液的ph进行检测,所述阳极储液罐通过补液泵与酸性溶液储罐由管路连接,ph监测计通过plc控制系统与所述补液泵信号连接,当ph监测计监测到阳极储液罐中溶液的ph变大时,通过plc控制系统反馈并控制补液泵工作将酸性溶液补入至阳极储液罐中以维持其中阳极电解液的ph保持稳定。

20、通过本发明所述工艺制备过氧乙酸,与传统工艺相比,有以下优势:

21、1)本发明通过氧还原反应原位产生的双氧水对乙酸进行氧化,利用阳极原位产生的活性h催化作用,从而生成过氧乙酸,避免了当前工艺中产生废酸的问题。

22、2)本发明的堆叠式电解槽强化了反应传质,降低了电化学动力学上的浓差极化和活化极化作用;单元模块的阳极通过使用iro2电极,增大了溶液中活性h的浓度,强化催化效率;单元模块的阴极通过使用气体扩散电极,使得氧还原反应更易进行,促进过氧乙酸的生成。

23、3)本发明有效解决了目前制备过氧乙酸的工艺路线成本高、安全性和环境问题、反应效率低、生产周期长等技术难题,具有绿色经济、高效转化等优点。

技术特征:1.一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于堆叠式电解槽反应装置包括阳极腔室和阴极腔室,阳极腔室和阴极腔室之间由质子交换膜隔开,阳极采用iro2电极,阴极采用气体扩散电极,且阴极将阴极腔室分隔为左右两个小腔室,靠近于质子交换膜的小腔室记为阴极液腔,另一个小腔室即为气体通道;所述阳极和阴极分别通过导线与恒电流仪的正极和负极连接;

2.如权利要求1所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述阴极电解液中,反应底物乙酸的浓度为0.5-3 mol/l,优选为1-2mol/l;

3.如权利要求1所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于进行电催化反应时,电流密度为5-50 ma/cm2,优选为10-30ma/cm2,反应时间为1-12小时,优选为3-5h。

4.如权利要求1所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述气体通道中通入氧气纯度为90-99%,气体流速为5-50 m/s,氧气纯度优选为95-99%,气体流速优选为10-20 m/s。

5.如权利要求1所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述阴极气体扩散电极的电阻率为5-20 mω/cm2,优选为电阻率为8-13 mω/cm2。

6.如权利要求5所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述气体扩散电极的制备过程是:

7.如权利要求1所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述阳极iro2电极的制备方法为:采用多孔金属作为基底,将iro2分散至乙醇和nafion混合溶液中,超声均匀,喷涂至多孔金属上,干燥即得阳极iro2电极;iro2在多孔金属基底上的负载量是0.2-2 mg/cm2。

8.如权利要求7所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于多孔金属基底为镍网、钛网、泡沫镍或泡沫钛,优选为钛网,iro2在多孔金属基底上的负载量是0.5-1 mg/cm2。

9.如权利要求1所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述堆叠式电解槽反应装置还包括阳极储液罐、阴极储液罐、循环泵一和循环泵二,进行电催化反应时,启动循环泵一,让反应液在阴极储液罐与所述阴极液腔之间实现循环流动;同时启动循环泵二,使低浓度硫酸溶液在阳极腔室和阳极储液罐之间实现循环流动。

10.如权利要求9所述的一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法,其特征在于所述堆叠式电解槽装置还包括ph监测计,用于对阳极储液罐中溶液的ph进行检测,所述阳极储液罐通过补液泵与酸性溶液储罐由管路连接,ph监测计通过plc控制系统与所述补液泵信号连接,当ph监测计监测到阳极储液罐中溶液的ph变大时,通过plc控制系统反馈并控制补液泵工作将酸性溶液补入至阳极储液罐中以维持其中阳极电解液的ph保持稳定。

技术总结本发明公开了一种基于堆叠式电解槽装置电催化原位氧化合成过氧乙酸的工艺方法。该方法以乙酸为反应底物,在恒定电流条件下使用堆叠式电解槽反应装置,通过耦合阴极气体扩散电极发生氧还原反应原位产生的双氧水,生成过氧乙酸。反应底物乙酸和自来水按一定比例混合作为阴极电解液,阴极液在阴极储液罐与阴极腔室之间通过泵实现循环流动,而低浓度酸性溶液在阳极腔室和阳极储液罐之间通过泵实现循环流动。通过使用堆叠式电解槽装置和原位产生的双氧水作为氧化媒介,成功将乙酸转化为过氧乙酸,有效解决了当前制备过氧乙酸面临的成本高、安全性和环境问题、反应效率低、生产周期长等技术难题。技术研发人员:王建国,李愿安,张世杰受保护的技术使用者:浙江工业大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/120410.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表