一种含钛锅具表面原位合成ZrO2/TiO2陶瓷膜的方法及装置

- 国知局

- 2024-07-27 12:07:46

本发明属于锅具表面涂层制备,具体涉及一种含钛锅具表面原位合成zro2/tio2陶瓷膜的方法及装置。

背景技术:

1、钛或钛合金具有高比强度和优异的耐腐蚀性能,目前广泛应用于航空航天、航海和石油化工等领域。但是,钛或钛合金存在表面硬度低和耐磨性差的问题,钛及钛合金的显微硬度通常不超过340hv,使用中容易发生粘着磨损造成沟槽磨痕,最终导致零件失效,限制了钛或钛合金应用。

2、近年来,钛制餐具受到人们的欢迎,尤其是钛及钛合金锅具。由于其质量轻、易操作并且对人体无毒、无过敏反应,另外,其化学性质稳定不易生锈。这一系列优点,使得钛及钛合金锅具成为一种环保餐具,深受健康人士的喜爱。即使钛及钛合金锅具具有如此多优良性能,但其仍存在一些问题:1、钛或钛合金硬度较低,锅铲和锅接触时不可避免地会划伤锅表面,并铲下钛或钛合金碎屑;2、钛或钛合金碎屑在高温下易燃,在一定程度上会影响操作和烹饪食物的安全性。

3、目前,提高钛或钛合金表面硬度和耐磨、耐蚀性的途径有很多种,包括表面合金化和表面涂层处理,即采用激光融覆、喷涂等方法制备硬质耐磨层可以提高钛或钛合金表面硬度,但得到的表面很粗糙,光洁度低,且涂层与钛合金基体之间存在界面,容易造成起皮开裂等缺陷;借助pvd、cvd法在钛合金表面沉积tic、tin、tinaln、tib等成分的涂层,可获得高硬度、高耐磨的性能,但cvd法工艺大多在800℃以上,高温过程影响了钛合金零件的力学性能和尺寸精度;pvd法在钛合金表面制备的硬质耐磨层比较成熟,但都存在成膜速度慢,成本高、零件深孔、细缝等部位难以处理的问题。

技术实现思路

1、为了解决现有技术中的问题,本发明通过采用微弧氧化技术,通过配制适当的电解液设置适宜的电参数,可在含钛锅具表面制备硬质陶瓷膜,制得的陶瓷膜在原金属基体表面原位生长,陶瓷膜与基体结合牢固,具有耐磨、耐蚀、绝缘等性能,并且,微弧氧化技术具有电解液绿色环保无污染,成本低、操作简单等优点。在含钛锅具表面制备具有低粗糙度、高硬度、抗划伤、耐磨损、耐腐蚀性能以及抑菌抗污的微弧氧化陶瓷膜具有很好的应用推广前景。

2、为达到上述目的,本发明采用以下技术方案:

3、一方面,本发明提供了一种含钛锅具表面原位合成zro2/tio2陶瓷膜的方法,包括如下步骤:

4、s1、对含钛锅具表面进行预处理:利用碱性除油液清洗含钛锅具表面并干燥,得到表面光洁的含钛锅具;

5、s2、配制含有zno纳米微粒的锆盐体系微弧氧化电解液:将含有zno纳米微粒的分散液和锆盐体系电解液按1:1体积比进行混合得到微弧氧化电解液,置于反应槽中备用;

6、s3、微弧氧化处理:将得到的微弧氧化电解液置于表面光洁的含钛锅具内,并将不锈钢圆筒与特氟龙多孔支架一并置于含钛锅具内,不锈钢圆筒作为阴极,含钛锅具作为阳极,进行微弧氧化处理10~30min;

7、s4、陶瓷膜封孔处理:对微弧氧化处理后含钛锅具表面形成的陶瓷膜进行封孔处理;

8、s5、陶瓷膜抛光处理:对经陶瓷膜封孔处理后的含钛锅具进行表面抛光、清洗和干燥处理,得到含钛锅具表面原位合成zro2/tio2的陶瓷膜。

9、进一步地,步骤s1中利用碱性除油液碱洗含钛锅具表面15~20min后,再用去离子水清洗3~5遍,在每1l去离子水中加入na2co3 60~70g、na3po4 45~50g和naoh 25~30g,配制得到碱性除油液。

10、进一步地,步骤s2中所述锆盐体系电解液通过在每1l去离子水中加入(napo3)6 15~25g、nahco31~5g、naoh 1~2g、c6h5o7na3·2h2o 3~5g、na3po41~3g和k2zrf6 8~10g配制得到,所述含有zno纳米微粒的分散液通过在每1l去离子水中加入zno纳米微粒2~3g和十二烷基硫酸钠0.1~0.2g配制得到。

11、进一步地,在去离子水中加入zno纳米微粒后需要经超声波分散30~40min搅拌均匀后,再加入十二烷基硫酸钠,并放入高速离心机中分散2~3h,使zno纳米微粒充分分散,离心机的转速为:3000~5000r/min。

12、进一步地,步骤s3中将微弧氧化电解液置于表面光洁的含钛锅具内,需使微弧氧化电解液完全浸没含钛锅具内壁,将不锈钢圆筒连接微弧氧化电源负极,含钛锅具连接微弧氧化电源正极后,调整不锈钢圆筒底部、侧壁与含钛锅具间的距离为30~50mm。

13、进一步地,步骤s3中微弧氧化处理时,微弧氧化电源采用直流脉冲电源,电源脉冲频率为1000~1200hz,占空比为5~15%,微弧氧化电压为250~450v,微弧氧化电解液的温度为15~25℃。

14、进一步地,步骤s4陶瓷膜封孔处理的具体步骤为:微弧氧化处理完成后,直接将微弧氧化电源电压降至150~200v,再次微弧氧化处理5~8min,

15、十二烷基硫酸钠使微弧氧化电解液中的zno纳米微粒表面带有负电荷,微粒间相互排斥,避免团聚和沉降发生,通过在微弧氧化后,再施加二次电压,使带负电荷的zno纳米微粒在电场的作用下向微弧氧化陶瓷膜孔内迁移并沉积在陶瓷膜孔壁周围,完成封孔处理。

16、进一步地,步骤s5中对含钛锅具进行表面抛光和清洗的具体方法为:

17、抛光处理:采用喷砂机将300~500目的石英砂,在压力为0.2~0.5mpa、距离100~150mm条件下,对含钛锅具表面的微弧氧化陶瓷膜进行喷砂;

18、清洗处理:在室温下将含钛锅具在去离子水中采用超声波清洗10min后,用去离子水冲洗含钛锅具表面以去除含钛锅具表面残留清洗液,再将含钛锅具放置于加热至100℃沸腾的去离子水中,煮洗10min,取出后烘干。

19、进一步地,在步骤s1中对含钛锅具表面进行预处理后,在含钛锅具边缘处,用防水绝缘胶带或绝缘密封胶进行表面防护,防护宽度为5~8mm,防止含钛锅具在微弧氧化处理过程中,微弧氧化电解液与含钛锅具之间的界面形成微弧氧化放电的烧蚀层,待微弧氧化处理结束后,将防水绝缘胶带或绝缘密封胶从含钛锅具表面去除干净,

20、若由于防水绝缘胶带或绝缘密封胶使含钛锅具与微弧氧化电源接触不良,引起含钛锅具边缘的微弧氧化陶瓷膜不均匀,可用1000~2000目砂纸轻微打磨该处陶瓷膜,以保证陶瓷膜的表面均匀、光滑。

21、进一步地,在微弧氧化处理过程中,通过在持续稳定的放电条件下在含钛锅具表面生成均匀致密的氧化陶瓷膜,10~30min后在含钛锅具表面制备出厚度为5~30μm的陶瓷耐磨层,陶瓷耐磨层硬度在600hv~700hv,具备良好的耐磨性能。

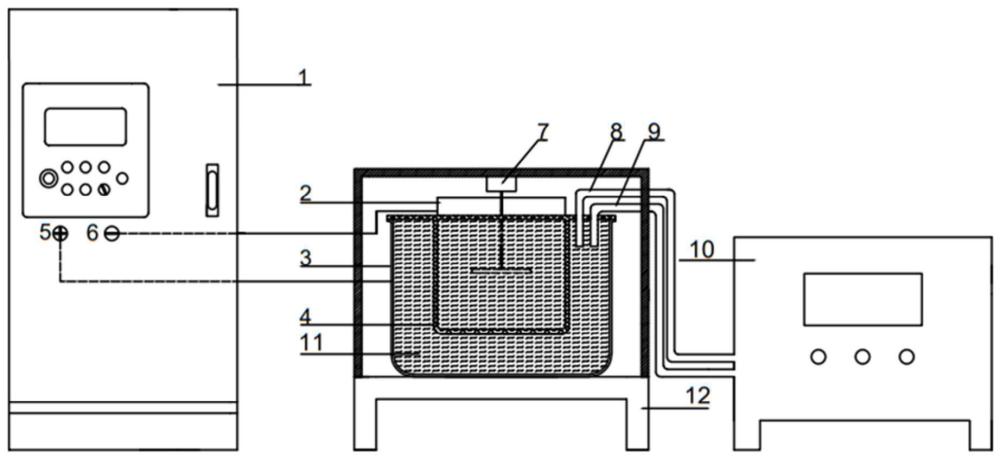

22、第二方面,本发明还提供一种含钛锅具表面原位合成zro2/tio2陶瓷膜的装置,包括:绝缘支架,所述绝缘支架包括绝缘底座和固定架,所述固定架固定连接于所述绝缘底座上,所述固定架和绝缘底座材质均为绝缘材料,将含钛锅具放置于所述绝缘底座上,在所述含钛锅具内倒入微弧氧化电解液,所述微弧氧化电解液完全浸没含钛锅具内壁,在固定架上固定设置有特氟龙多孔支架和搅拌器,所述特氟龙多孔支架下端放置于所述含钛锅具内,在所述特氟龙多孔支架上端悬挂固定不锈钢圆筒,所述不锈钢圆筒设置于所述特氟龙多孔支架内,所述搅拌器上固定的搅拌棒置于所述含钛锅具内,所述不锈钢圆筒和特氟龙多孔支架的下部分被浸入到微弧氧化电解液中,所述含钛锅具的微弧氧化电解液连接电解液出、进口管路,所述电解液出、进口管路的另一端连接在制冷机上,使微弧氧化电解液形成冷却循环,并保持微弧氧化电解液温度低于30℃,所述不锈钢圆筒作为阴极,含钛锅具作为阳极,分别连接微弧氧化电源的负极和正极,控制阴、阳极间的距离为30~50mm,在所述特氟龙多孔支架上均匀设置有2~5mm的通孔,所述特氟龙支架防止阴、阳极意外接触引起的短路,分布于特氟龙支架上的通孔可以保证微弧氧化电解液中阴、阳极间正常的物质、电荷传输。

23、与现有技术相比,本发明具有以下优点:

24、(1)本发明对含钛锅具表面进行微弧氧化处理得到高硬度zro2/tio2微弧氧化陶瓷膜,有效提高了锅具的耐磨性,减少了使用过程中对锅体造成划痕,磨损等危害,延长了使用寿命;

25、(2)采用本发明的方法制备的微弧氧化陶瓷膜除了含有高耐蚀的zro2成分以外,还在微弧氧化电解液中添加zno纳米微粒,通过施加二次电压,对微弧氧化陶瓷膜表面微孔进行封闭,提高了陶瓷膜的致密性,进一步提高了陶瓷膜的耐腐蚀性能;

26、(3)本发明制备的存在于陶瓷膜微孔内的zno纳米微粒,在含钛锅具使用过程中其陶瓷膜表面微孔中不断缓慢释放出zn2+,zn2+具有良好的抗菌性能,有效减少了含钛锅具表面的细菌数量,使烹饪更健康;

27、(4)本发明从自然界荷叶效应出发,对微弧氧化处理后的含钛锅具表面进行抛光处理,降低了含钛锅具表面的粗糙度,增大其湿润角,进而得到具有物理不粘效果的含钛锅具,经过处理后的含钛锅具表面不残留食物残渣,易清洗,更加安全卫生;

28、(5)本发明的制备工艺环保、简单、易操作,采用微弧氧化电解液为环保配方,主要成分为食品添加剂,不含有cr6+等有毒物质;

29、(6)本发明的制备方法包含的微弧氧化处理和陶瓷膜封孔处理在相同装置及电解液中进行,从微弧氧化处理到封孔处理时,工件不需要取出,仅需调节电源电压,极大地减少了工艺及操作步骤。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120782.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表