一种铜镍硅系合金的电解抛光液及电解抛光方法

- 国知局

- 2024-07-27 12:07:41

本发明属于金属材料表面处理,涉及一种铜镍硅系合金的电解抛光液及电解抛光方法。

背景技术:

1、近些年来,铜合金因其机械、热和电气性能的出色组合而被广泛研究,这些合金广泛用于各种行业,包括电子、汽车、航空航天和发电。而随着半导体技术的飞速发展,芯片向小型化、多功能化、超大规模集成化方向发展,因此对芯片封装用引线框架铜合金带材的强度、导电率、弹性模量提出了越来越严苛的要求。铜镍硅(cu-ni-si)系合金被视为用作芯片封装用引线框架的最佳材料,但是此类合金由于形变量大,所以合金内部有很大的残余应力,传统抛光方法难以将残余应力去除,因此cu-ni-si系合金存在难以抛光或者抛光质量不高的问题,这对于后续的表征分析带来了极大的阻碍。

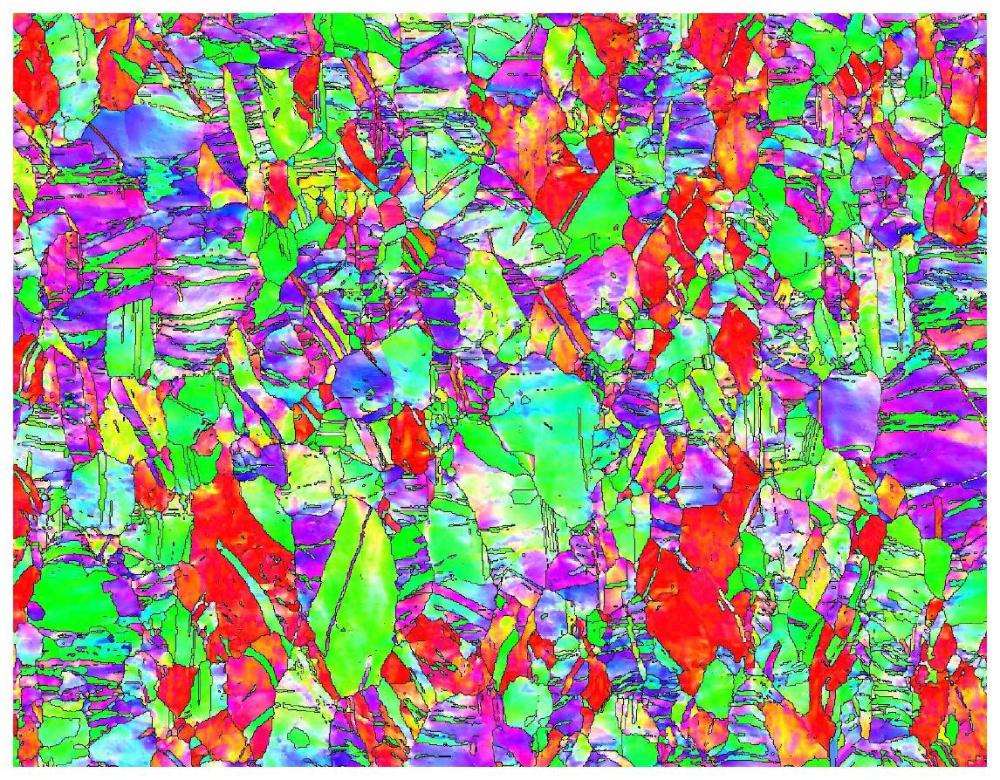

2、目前cu-ni-si系合金的抛光存在周期长、效果差、难度高的问题,有些方法的电解抛光液采用氢氟酸等有毒且会造成环境问题的酸,有些方法抛光后即使合金表面光亮,但是无法去除试样内部存在的大量残余应力,试样在扫描电子显微镜的ebsd探头下菊池信号非常弱,导致在后续的织构分析以及晶粒分析难以进行。所以需要发明一种抛光的方法,在效率高的同时也需要抛光质量高,而后合金可以在后续的电子背散射衍射(ebsd)、透射电子显微镜(tem)测试中得到更高的解析率,以更好地分析织构、晶粒形态等科研问题。

3、专利cn115597941a公开了一种铜及铜合金ebsd样品的制备方法,其中使用到的电解抛光液为硫酸和甲醇的混合溶液,该专利同样用于铜合金,但是经验证对cu-ni-si系合金并不适用,因为cu-ni-si合金不易被氧化也不易被腐蚀,但是合金中存在大量的富含ni、si元素的析出相,这些析出相在初期热轧、热处理过程中会大量出现,因此在电解抛光过程中如果使用的酸过强则这些析出相很快就被腐蚀,从而形成腐蚀坑,影响表面平整度和后续织构分析。

4、专利cn116337566a公开了一种纯镁金相试样的制备方法,该专利公开的电解抛光液成分为含有磷酸和乙醇的水溶液,但是磷酸浓度较高,且在常温环境下进行电解抛光,经验证对于cu-ni-si系合金,如果电解抛光过程在常温下进行且磷酸浓度较高的情况下,析出相依旧被严重腐蚀且划痕无法被完全去除,虽然腐蚀程度不及硫酸,但是依旧严重影响表面平整度,从而影响在电镜下的菊池花样解析率。

5、若结合专利cn116337566a公开的电解抛光液在低温环境下对cu-ni-si系合金进行电解抛光,腐蚀速率明显下降,但是划痕依旧无法快速去除,若想完全去除则需要很长时间,即使在低温下,析出相在长时间下高浓度酸环境中依然会被腐蚀严重。所以想对本发明的合金进行电解抛光,必须使用弱酸且要大大降低弱酸浓度,低温环境下可以保证析出相的腐蚀速率不会过快,因此可以给划痕完全去除的时间,保证划痕去除的同时表面不会形成大量的腐蚀坑。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的铜镍硅系合金难以抛光及抛光质量不高等至少一种缺陷而提供一种铜镍硅系合金的电解抛光液及电解抛光方法,本发明能够快速制备出表面质量高、抛光效果好的铜镍硅系合金,用于后续的电子背散射衍射表征处理,无毒无污染。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的技术方案之一在于,提供一种铜镍硅系合金的电解抛光液,该电解抛光液包括以下体积份的组分:

4、磷酸23~27份、醇48~52份和水23~27份。

5、进一步地,所述醇包括甲醇或乙醇。

6、本发明的技术方案之一在于,提供一种铜镍硅系合金的电解抛光方法,该方法使用所述的铜镍硅系合金的电解抛光液进行电解抛光,所述方法包括以下步骤:

7、s1、采用打磨和抛光相结合的方法对铜镍硅系合金进行表面预处理;

8、s2、将表面预处理后的铜镍硅系合金于电解抛光液中进行电解抛光;

9、s3、将电解抛光后的铜镍硅系合金于清洗液中进行超声清洗,吹干。

10、进一步地,步骤s1中使用机械打磨和手工打磨进行打磨。

11、作为优选的技术方案,步骤s1中使用机械打磨后再手工打磨进行打磨,机械打磨至划痕方向以及粗细一致,手工打磨至表面较为光亮,划痕数量大量减少并且变浅。

12、作为优选的技术方案,使用砂纸进行机械打磨和手工打磨。

13、进一步地,所述机械打磨的粒度为400~2000目。

14、进一步地,所述手工打磨的粒度为4000目。

15、作为优选的技术方案,步骤s1中使用机械抛光进行抛光,机械抛光至表面光亮,肉眼看不到划痕。

16、作为优选的技术方案,使用抛光布和抛光液进行机械抛光。

17、作为优选的技术方案,所述抛光液采用金刚石悬浮液。

18、进一步地,步骤s1中抛光的粒度为0.5~9μm。

19、作为优选的技术方案,使用液氮对电解抛光液进行冷却。

20、进一步地,步骤s2中电解抛光的温度为-40~-10℃,电压为6~20v,时间为0.5~5min。

21、作为优选的技术方案,步骤s2中电解抛光的过程中对电解抛光液进行搅拌处理,搅拌的转速为200~400r/min。

22、作为优选的技术方案,步骤s3中超声清洗进行两次。

23、进一步地,步骤s3中清洗液选自甲醇和乙醇中的一种或多种。

24、进一步地,步骤s3中超声清洗的频率为25~40khz,时间为2~3min。

25、与现有技术相比,本发明具有以下有益效果:

26、(1)本发明提供的电解抛光液使用磷酸、醇和水,在低温环境下进行抛光,具有溶液廉价、环境友好的优点,铜镍硅系合金经抛光后可以有效去除表面划痕和损伤,得到的合金表面平整光亮,即提高表面光亮度、降低表面粗糙度,同时合金内部残余应力在电解抛光的过程中也可以良好去除,因此经过本发明抛光方法操作后的合金在扫描电子显微镜下有良好的形貌相,同时在电子背散射衍射下具有较高的解析率,有利于合金的织构、晶粒形态、晶粒尺寸分析;

27、(2)本发明提供的电解抛光液中磷酸起电化学作用,醇起到稀释作用,但是如果全部使用醇稀释溶液则会变得较为黏稠,在电解过程中即使使用磁力搅拌,在溶液中酸的浓度也会产生差异化,这不利于电解时间的把控,所以加入水可以在酸浓度不变的前提下降低溶液黏稠度;

28、(3)本发明提供的电解抛光液中磷酸的浓度不会过高,因为如果过高,在电解过程中腐蚀作用会大于电化学作用,在划痕去除之前会在合金表面产生大量腐蚀坑,但是在产生腐蚀坑之前划痕又不能有效去除,所以酸浓度过高,电解抛光的效果不好;

29、(4)本发明提供的电解抛光液无毒无害且酸性较弱,成本低,来源广,且抛光时间短、操作简单、无危险性,因此适合实验室环境和工业生产环境使用;

30、(5)本发明提供的电解抛光液可以提高抛光过程中的电流效率,降低抛光时间,提高抛光效率,同时可以有效降低电解抛光液的失效率,延长电解抛光液寿命;

31、(6)本发明提供的电解抛光方法中低温也是为了降低溶液对合金的腐蚀作用,也使得可以使用较大的电压对合金电解抛光,从而使得划痕完全去除的同时不会产生过量的腐蚀坑,从而影响表面平整度;

32、(7)本发明提供的电解抛光方法可以有效解决铜镍硅系合金难以抛光、表面划痕难以除去、以及抛光质量不高的问题,能够快速制备出表面质量高、抛光效果好的铜镍硅系合金,尤其针对冷加工后的具有高变形组织的合金,用于后续的电子背散射衍射表征处理。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120773.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表