一种铝电解槽侧部在线修复方法与流程

- 国知局

- 2024-07-27 12:07:34

本发明属于铝电解生产,具体涉及一种铝电解槽侧部在线修复方法。

背景技术:

1、电解槽是铝电解生产的主体设备,随着电解铝行业技术发展,电解槽型越来越大、槽壳尺寸也随之增大,但由于槽壳尺寸大,生产管理难度加大,生产过程中槽壳发生变形、裂纹、冲蚀等现象较多,尤其是侧部受冲刷、腐蚀等更为明显,影响电解槽平稳、安全运行,出现漏炉、冲毁槽壳、损坏阴极母线等情况,会给电解生产带来隐患或给企业造成重大的损失,进而影响企业经济效益。

2、在铝厂的实际生产过程中,由于槽壳变形、破损等原因,高温电解质及铝液从侧部、钢棒窗口、端部渗漏严重时击穿槽壳载体导致电解槽停槽,而侧部漏槽是生产中最常见的。侧部破损原因主要是所用筑炉防渗料质量存在缺陷、焙烧升温速度过快、技术条件匹配不合理、系列电流强度波动较大等,尤其是生产运行过程的管理问题、技术条件匹配对侧部炉帮生成至关重要,侧部炉帮薄弱又会直接影响电解槽槽壳的状态并减弱对电解槽侧部的保护,在长期的生产过程中就会引起侧部炭块被冲刷,直至电解质和铝液接触侧部槽壳引起侧部破损发生漏槽。对于已经受损的侧部,如何在不停槽的情况下修复也成了铝电解生产中的一个技术性难题。

技术实现思路

1、本发明的目的是提供一种铝电解槽侧部在线修复方法,以解决铝电解生产中由于侧部局部受损而影响正常生产的问题,在不停槽、不停电的情况下,以在线修复的方式,修复局部受损的电解槽侧部。

2、为了达到上述目的,本发明采用的技术方案为:

3、一种铝电解槽侧部在线修复方法,包括如下步骤:

4、s1、确定侧部修复位置:

5、测量电解槽侧部温度,记录温度超过500℃的位置并打开,测量并记录炉帮测量数据小于-5cm的位置,根据测量数据确定每处侧部受损部位的深度和长度,判断侧部受损程度从而确定具体的修复位置和修复长度;

6、s2、阳极组断电沉入槽底:

7、根据s1中确定的侧部修复位置和修复长度,确定需要断开电流的阳极组块数,抬升槽电压,并在控制系统中打开“取消阳移动”指令,在需要断电的阳极组导杆侧面与水平母线下沿交界处画线标识阳极组初始位置,用多功能机组阳极抓臂抓住需要断电的阳极组导杆,松开小盒卡具,将u型绝缘插板放在阳极导杆、水平母线和两阳极夹钩座之间,u型绝缘插板的横向挂板挂在水平母线上,使阳极组与水平母线形成断路,缓慢下降阳极组,阳极炭块接触槽底后,松开阳极抓臂;

8、s3、隔离液体:

9、破碎并清理靠近槽压铁部位的氧化铝电解质老壳,向沉入槽底的阳极与侧部炭块之间填充物料,其中,氧化铝质量百分数大于50%的破碎块在物料质量百分数中的占比大于70%,粉状氧化铝在物料质量百分数中的占比小于30%,破碎块粒度直径为1cm-5cm,砸实物料,将电解质液和铝液全部排出操作区域,沿槽压铁和侧部炭块垂直向下清理砸实的物料形成沟堑区域,使电解质液和铝液被完全隔离;

10、s4、确定处理方式:

11、检查侧部炭块受损情况,将受损情况分为四种:

12、(1)侧部炭块无破裂,侧部炭块厚度小于5cm;

13、(2)侧部炭块有裂痕,侧部为电解质液体渗透腐蚀破损;

14、(3)侧部炭块有裂痕,侧部为铝液和电解质液渗透腐蚀破损;

15、(4)侧部炭块明显破损,电解质液和铝液渗透腐蚀严重,侧部炭块蓬松向上凸起,槽压铁变形甚至掉落;

16、对应受损情况,处理方式分为四种:

17、针对情况(1),清理侧部炭块表面;

18、针对情况(2)和(3),彻底清理渗透进侧部炭块的电解质和铝,加固修复侧部;

19、针对情况(4),切割槽压铁,清除并更换侧部炭块后加固修复;

20、s5、修复受损部位:

21、将修复模具竖直架设在需修复位置,以修复中心点为中心对称分布,将修复模具两端的斜形挡板紧贴电解槽侧部,调节长度调节螺母直至其尾端顶死阳极炭块即可完成修复模具固定,然后将预热至60℃的冷捣糊填充进电解槽侧部炭块与修复模具之间的空腔后扎固,重复操作直至扎固面与侧部炭块上表面平齐,松开长度调节螺母,拆卸修复模具,将扎固面顶部切成45±15°的斜面;

22、s6、低温焙烧:

23、使用电解槽内温度在150℃以上的高温氧化铝填充s3形成的沟堑区域,以低温焙烧的方式使冷捣糊初步烧结加固;

24、s7、阳极归位与物料清理:

25、低温焙烧结束后,将沉入槽底的阳极组逐个缓慢提起,恢复至s1所标识的阳极组初始位置,拆除s2放置的u型绝缘插板,紧固小盒卡具使阳极组归位,关闭并控制系统中的“取消阳移动”指令,使电解槽电压恢复自动控制模式,以高温电解质液和铝液自然加热物料,进一步高温焙烧加固面,5h后使用铝电解槽炉底清理耙清理没有熔化的物料,完成修复工作。

26、为了进一步实现本发明,s1中所述测量电解槽侧部温度中重点测量电解质液与铝液交接线处。

27、为了进一步实现本发明,s1中所述修复长度不超过单个阳极炭块宽度的1.5倍。

28、为了进一步实现本发明,s2中所述的槽电压抬升的幅度不小于30mv。

29、为了进一步实现本发明,s3中所述氧化铝电解质老壳的破碎采用多功能机组打壳机,s3中所述砸实物料使用风动震动机,震动锤头直径小于10cm。

30、为了进一步实现本发明,s4中所述更换侧部炭块时,侧部炭块与电解槽侧部槽壳钢板完全贴合,当槽壳钢板变形无法完全贴合时,缝隙用新鲜氧化铝填充,炭块之间缝隙用冷捣糊填充扎固。

31、为了进一步实现本发明,s5中所述冷捣糊每次添加厚度不大于10cm,待扎固结实之后再继续添加扎固,冷捣糊填充采用风动捣固锤扎固,风动捣固锤的锤头为平面,截面直径小于5cm。

32、为了进一步实现本发明,s6中所述低温焙烧中使用的物料为电解槽内部的高温氧化铝,焙烧时间不少于3h。

33、为了进一步实现本发明,s7中所述阳极组每上升5cm停留至少10s。

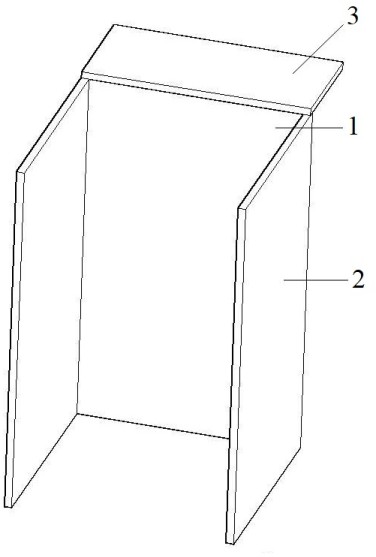

34、为了进一步实现本发明,s5中所述修复模具包括钢板和对称设置于钢板两侧的斜形挡板,斜形挡板与钢板之间的夹角为钝角,钢板的后端面均匀且垂直设置若干固定螺杆,固定螺杆上螺接长度调节螺母。

35、为了进一步实现本发明,所述钢板的长度大于测量的破损部位长度30cm以上,高度大于s3中沟堑区域深度3cm。

36、为了进一步实现本发明,所述斜形挡板的顶边与钢板之间的垂直高度小于8cm,斜形挡板的宽度与钢板的宽度相等。

37、为了进一步实现本发明,所述钢板的的两端分别超出破损部位两端15cm以上。

38、本发明相较于现有技术的有益效果为:

39、通过本发明提出的技术方案,实现了铝电解槽受损侧部在不停槽、不停电的情况下快速修复,降低了侧部漏槽以及其他安全风险;局部受损侧部的修复,减少了水平电流,提升了电解槽运行平稳性,延长了槽寿命;修复之后减少了工人的日常巡视和数据测量频次,杜绝了侧壁温度过高时的应急处理,降低了工人劳动强度。

40、本发明提出的技术方案,具有较高的实用性,适用于各种型号的铝电解槽,且操作过程难度不大,实施成本较低,铝电解生产中的普通技术人员和操作人员可根据技术方案和生产实际实现电解槽侧部在线修复,该技术适合在铝电解生产中推广使用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120760.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表